У прамысловасці вытворчасці электронікі працэс зборкі SMT адыгрывае вырашальную ролю. Гэта прадугледжвае дакладнае размяшчэнне электронных кампанентаў на паверхні друкаваных поплаткаў (PCB), што робіць яго важнай часткай сучаснай вытворчасці электронных прадуктаў. У гэтым артыкуле мы паглыбімся ў этапы працэсу зборкі SMT, дапамагаючы вам зразумець кожны этап і забяспечваючы аптымізаваную для SEO інфармацыю для паляпшэння бачнасці вашага сайта ў Google.

1. Што такое працэс зборкі SMT?

Зборка SMT - гэта працэс мантажу электронных кампанентаў, такіх як рэзістары, кандэнсатары і мікрасхемы, на паверхні друкаванай платы з выкарыстаннем тэхналогіі павярхоўнага мантажу. У параўнанні з традыцыйнай тэхналогіяй скразнога адтуліны (THT), SMT прапануе больш высокую шчыльнасць кампанентаў і больш кароткія вытворчыя цыклы. Ён шырока выкарыстоўваецца ў вытворчасці такіх прылад, як смартфоны, тэлевізары і аўтамабілі.

2. Асноўныя крокі ў працэсе зборкі SMT

Працэс зборкі SMT складаецца з некалькіх этапаў, кожны з якіх патрабуе дакладных аперацый для забеспячэння якасці і стабільнасці канчатковага прадукту.

Друк паяльнай пасты

Першы крок у SMT-зборцы — нанясенне паяльнай пасты на друкаваную плату. Трафарэт выкарыстоўваецца для раўнамернага нанясення паяльнай пасты на кантактныя пляцоўкі друкаванай платы. Размеркаванне паяльнай пасты мае вырашальнае значэнне для поспеху наступнага працэсу паяння.

Выберы і размясці

На гэтым этапе машына для зборкі размяшчае павярхоўна ўсталяваныя кампаненты на друкаванай плаце, надрукаванай з дапамогай паяльнай пасты. Дакладнасць і хуткасць машыны для зборкі непасрэдна ўплываюць на эфектыўнасць вытворчасці і якасць прадукцыі. Сучасныя машыны здольныя апрацоўваць меншыя па памеры і больш дакладныя кампаненты, задавальняючы патрэбы зборкі з высокай шчыльнасцю.

Пайка аплаўленнем

Пасля таго, як кампаненты размешчаны на друкаванай плаце, плата прапускаецца праз печ для паяння пайкай. Паяльная паста плавіцца пад кантролем высокіх тэмператур, ствараючы трывалае злучэнне паміж кампанентамі і друкаванай платай. Кантроль тэмпературы і часу падчас гэтага працэсу мае вырашальнае значэнне; няправільныя налады могуць прывесці да дрэннай пайкі або пашкоджання кампанентаў.

Праверка і выпрабаванні

Пасля завяршэння паяння паяннем выконваецца шэраг этапаў праверкі і выпрабаванняў, каб гарантаваць якасць паяных злучэнняў. Звычайныя метады праверкі ўключаюць візуальны кантроль, рэнтгенаўскі кантроль, аўтаматычны аптычны кантроль (AOI) і функцыянальнае тэсціраванне. Гэтыя метады дапамагаюць выявіць і выправіць любыя праблемы з паяннем, перш чым пераходзіць да наступнага этапу.

Уборка

Ачыстка — гэта заключны этап працэсу паверхневага паверхневага мантажу. Яна выдаляе рэшткі паяльнай пасты або флюсу з друкаванай платы, каб прадухіліць карозію кампанентаў і забяспечыць даўгавечнасць і надзейнасць вырабу.

3. Перавагі і праблемы SMT-зборкі

Перавагі:

Высокая эфектыўнасць і дакладнасць:Паверхневы мантаж (SMT) дазваляе размяшчаць кампаненты з высокай шчыльнасцю, што робіць яго прыдатным для кампактных і складаных электронных вырабаў.

Эканомія прасторы:Паколькі кампаненты SMT размяшчаюцца на паверхні друкаванай платы, а не праз адтуліны, гэта эканоміць каштоўнае месца на плаце.

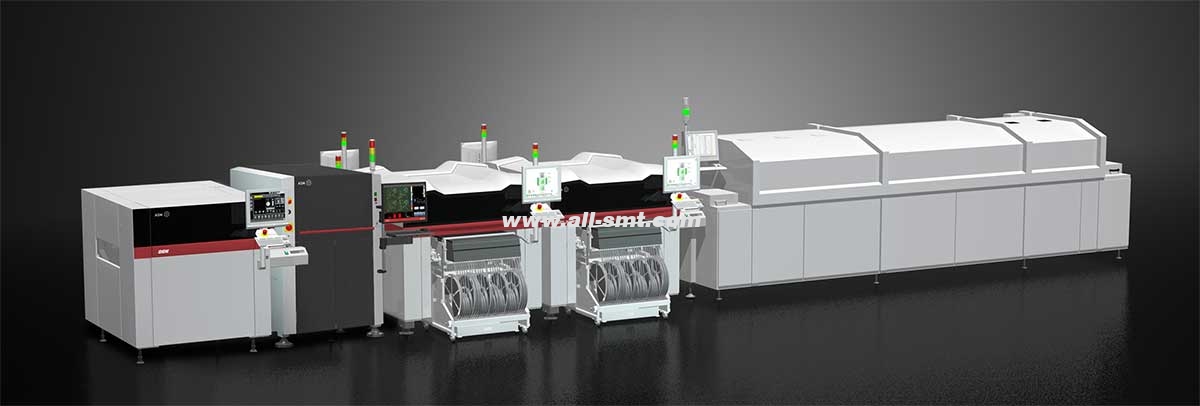

Высокая аўтаматызацыя:Выкарыстанне машын тыпу «захоп і ўстаноўка», печаў для паяння аплавленнем і іншага аўтаматызаванага абсталявання значна павышае эфектыўнасць і стабільнасць вытворчасці.

Праблемы:

Высокія патрабаванні да абсталявання:Для SMT-зборкі патрабуецца высокадакладнае абсталяванне, што прыводзіць да больш высокіх першапачатковых інвестыцыйных выдаткаў.

Рызыка пашкоджання кампанентаў:Падчас размяшчэння і паяння пайкай кампаненты могуць быць пашкоджаны з-за занадта высокай тэмпературы або няправільнага абыходжання.

Комплексны кантроль якасці:Высокая шчыльнасць кампанентаў патрабуе дакладнай пайкі і праверкі. Любая памылка на гэтых этапах можа паставіць пад пагрозу якасць прадукцыі.

4. Будучыя тэндэнцыі ў SMT-зборцы

Па меры развіцця тэхналогій, SMT-зборка рухаецца ў бок большай дакладнасці і аўтаматызацыі. Вось некаторыя ключавыя тэндэнцыі, на якія варта звярнуць увагу:

Мініяцюрызацыя і высокая шчыльнасць:З ростам попыту на меншыя і больш кампактныя прылады, такія як смартфоны і носімныя прылады, SMT-зборка развіваецца для апрацоўкі яшчэ меншых і больш шчыльных кампанентаў.

Разумная вытворчасць:Інтэграцыя штучнага інтэлекту (ШІ) і машыннага навучання палепшыць аўтаматызацыю SMT-зборкі, што дазволіць ажыццяўляць маніторынг у рэжыме рэальнага часу, выяўляць памылкі і аптымізаваць вытворчыя працэсы.

Экалагічная ўстойлівасць:Па меры ўзмацнення экалагічных нормаў, SMT-зборка будзе пераходзіць да бессвінцовых, экалагічна чыстых працэсаў з выкарыстаннем бессвінцовага прыпою і экалагічна чыстых матэрыялаў.

5. Як выбраць правільнае абсталяванне і пастаўшчыкоў паслуг SMT

Пры выбары абсталявання і пастаўшчыкоў паслуг SMT вырашальнае значэнне маюць наступныя фактары:

Дакладнасць і надзейнасць абсталявання:Высокадакладныя машыны для зборкі і паяння аплавленнем маюць важнае значэнне для забеспячэння якасці працэсу зборкі. Выбар вядомых брэндаў і сертыфікаванага абсталявання можа мінімізаваць рызыкі падчас вытворчасці.

Тэхнічная падтрымка і навучанне:Надзейны пастаўшчык паслуг павінен не толькі пастаўляць абсталяванне, але і прапаноўваць прафесійную тэхнічную падтрымку і навучанне, каб дапамагчы прадпрыемствам павысіць эфектыўнасць вытворчасці і якасць прадукцыі.

Эканамічная эфектыўнасць:Выбар эканамічна эфектыўнага абсталявання і паслуг без шкоды для якасці можа дапамагчы знізіць вытворчыя выдаткі і павысіць прыбытковасць.

Паверхневы мантаж (SMT) — гэта краевугольны камень у сучаснай вытворчасці электронных вырабаў, які забяспечвае высокую эфектыўнасць, дакладнасць і высокую шчыльнасць зборкі. Падчас вытворчага працэсу дбайны кантроль кожнага этапу, ад нанясення паяльнай пасты да праверкі і ачысткі, мае важнае значэнне для забеспячэння адпаведнасці канчатковага прадукту неабходным стандартам. З пастаянным развіццём тэхналогій SMT-зборка будзе працягваць развівацца, задавальняючы растучыя патрабаванні электроннай прамысловасці. Разумеючы дэталі працэсу SMT-зборкі, вы можаце забяспечыць больш высокую якасць прадукцыі і заставацца канкурэнтаздольнымі на рынку.