Фибърен лазер срещу CO2 лазер: Кой е по-добър за вашето приложение?

Когато избирате между фибърен лазер и CO2 лазер, решението често се свежда до вашите специфични нужди, материали и бюджет. И двете технологии доминират в индустрии като производството, автомобилостроенето и аерокосмическата индустрия, но се различават значително по ефективност, гъвкавост и дългосрочни разходи. В това ръководство ще разгледаме плюсовете, минусите и най-добрите случаи на употреба за всяка от тях, като ви помогнем да вземете информирано и удобно за Google решение, което е в съответствие със съвременните тенденции в търсенето.

Как работят фибро лазерите и CO2 лазерите?

Фибро лазери

Фибърен лазерПринадлежат към категорията на твърдотелните лазери. Основният им компонент е оптично влакно, легирано с редкоземни елементи като ербий, итербий или тулий. Когато се стимулират от диодни помпи, тези елементи излъчват фотони, които преминават през влакното, усилвайки се в кохерентен лъч с висока интензивност. Получената дължина на вълната обикновено попада в диапазона от 1064 nm (близък инфрачервен спектър), който метали като стомана, алуминий и мед абсорбират ефективно.

Основните предимства на този дизайн включват:

Компактен размер:Влакнестите резонатори са по-малки от CO2 системите.

Стабилност:Минимални проблеми с подравняването поради гъвкавостта на влакното.

Качество на лъча:Изключително фокусираните лъчи позволяват микропрецизност за задачи като производство на медицински изделия или маркиране на части за аерокосмическа индустрия.

CO2 лазери

CO2 лазерите работят с газова смес – предимно въглероден диоксид, азот и хелий – съдържаща се в запечатана тръба. Когато се електрифицират, газовите молекули вибрират и излъчват фотони, създавайки лазерен лъч при 10 600 nm (среден инфрачервен спектър). Тази по-дълга дължина на вълната взаимодейства по-добре с органични и неметални материали, като дърво, акрил, кожа и пластмаси, което прави CO2 системите основен продукт в индустрии като производството на рекламни материали и текстил.

Забележителните характеристики включват:

Гъвкавост на материала:Отлично се справя със смесени или слоести материали (напр. боядисани метали, ламинирани пластмаси).

Гладки режещи ръбове:По-дългата дължина на вълната разтопява материалите по-равномерно, намалявайки последващата обработка за деликатни проекти.

Основни разлики между фибро лазери и CO2 лазери

Разбирането на основните разлики между фибро-лазерите и CO2 лазерите е от решаващо значение за избора на правилния инструмент за вашите проекти. Въпреки че и двете технологии се отличават с превъзходство в обработката на материали, основните им разлики в дължината на вълната, енергийната ефективност и взаимодействието с материалите диктуват тяхната пригодност за специфични задачи.

А. М.Метали срещу неметали: Кой лазер доминира?

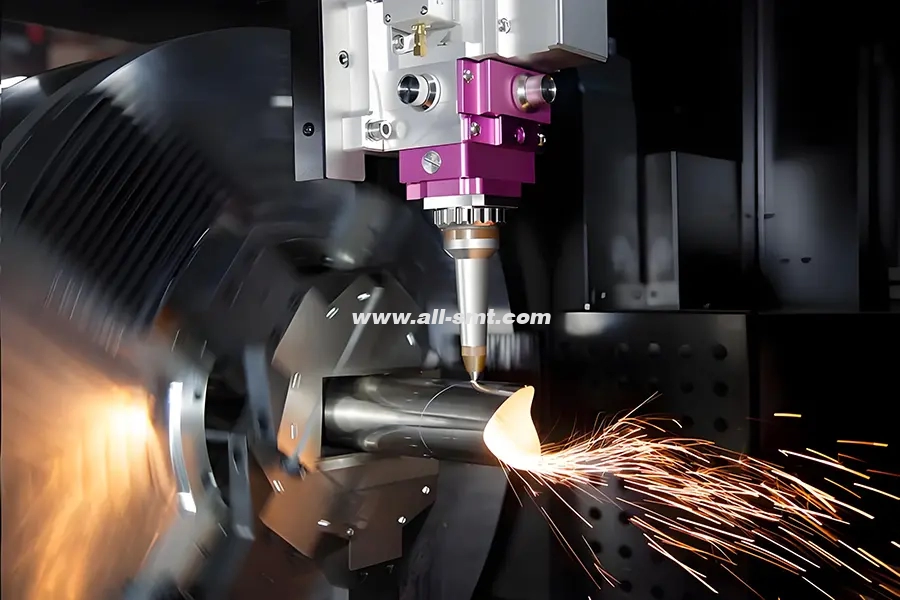

Фибро лазери:Ненадминат за метали, особено отразяващи (напр. мед, месинг). Дължината на вълната от 1064 nm се абсорбира лесно от металните повърхности, което позволява чисти разрези с минимално термично изкривяване. Приложенията включват:

Автомобилна индустрия:Рязане на компоненти на двигателя и части от шасито.

Електроника:Гравиране на серийни номера върху печатни платки.

Бижута:Гравиране на сложни дизайни върху злато или титан.

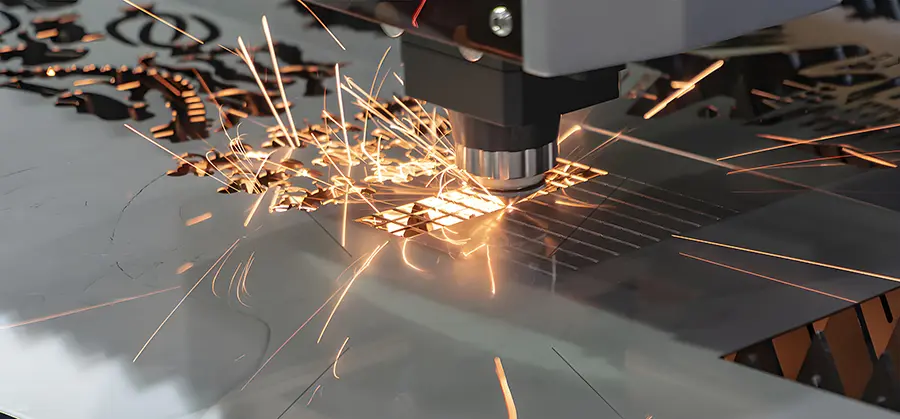

CO2 лазери:Идеални за неметални материали. Дължината на вълната им от 10 600 nm изпарява органичните вещества чисто, без да ги изгаря. Често срещани приложения:

Дървообработване:Изработка на декоративни панели или мебели.

Опаковка:Рязане на акрилни дисплеи или PET пластмасови контейнери.

Мода:Лазерно рязана кожа за обувки или чанти.

Хибриден съвет: За проекти, включващи покрити метали (напр. прахово боядисан алуминий), CO2 лазерите могат да обработват както метала, така и неговото покритие с един проход.

Б. Скорост и ефективност

Фибро лазери:Работят 2–5 пъти по-бързо от CO2 лазерите върху метали. Например, рязането на 1 мм неръждаема стомана с фибърен лазер отнема секунди, докато CO2 лазер може да отнеме минути. Тази ефективност произтича от по-високите скорости на абсорбция и концентрираната енергия.

CO2 лазери:По-бързо при неметали. Рязането на 10 мм акрил с CO2 система е по-бързо и по-чисто, отколкото с фибърен лазер.

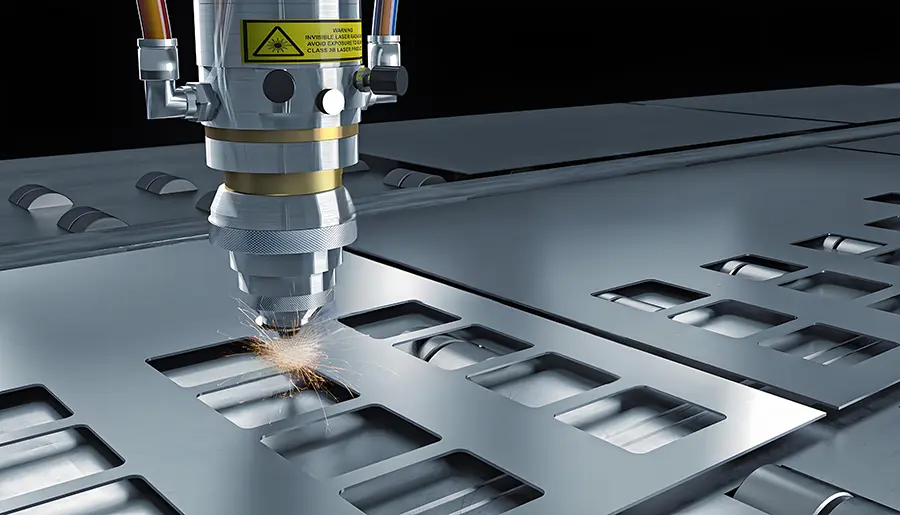

C. Прецизност и качество на завършване

Фибърен лазер:Получавайте по-остри ръбове върху тънки метали (с дебелина 0,1–20 мм) с термично засегнати зони (ЗТВ) с дебелина до 0,1 мм. Това е от решаващо значение за медицински импланти или микроелектроника.

CO2 лазери:Осигурява по-гладки повърхности върху пластмаси и дърво, намалявайки нуждата от шлайфане или полиране.

Сравнение на производителността на обработката с фибърен лазер или CO2 лазер

| Сравнителни размери | Оптичен лазер | CO₂ лазер |

|---|---|---|

| Скорост на рязане | Бърза скорост на рязане на метал и висока ефективност за тънки плочи | По-балансирана производителност върху неметали и дебели метални листове |

| Ширина на процепа | Изключително тесен (≤0,1 мм), прецизен разрез | По-широки (0,2–0,3 мм), може да изискват вторично шлифоване |

| Минимална дебелина на рязане | Може да реже ултратънки метални плочи под 0,1 мм | Най-тънката е около 0,5 мм, подходяща за общи материали |

| Качество на режещата повърхност | Не се изисква вторична обработка, гладки ръбове | Ръбовете може да са изгорени и да изискват последваща обработка |

| Възможност за многослойно рязане | Поддържа многослойно наслагване на оптични влакна без видимо затихване | Затихването на многослойната обработка е очевидно |

НАОперативни разходи и дългосрочна стойност

Първоначална инвестиция

Фибро лазери:По-високи първоначални разходи (от около 30 000 за основни модели, до 30 000 за основни модели, до 500 000 за мощни промишлени системи).

CO2 лазери:По-достъпни входни точки (15 000–15 000–100 000), подходящи за малки работилници или стартиращи фирми.

Консумация на енергия

Фибро лазери:Преобразувайте 30–50% от електрическата енергия в лазерна енергия, което води до по-ниски сметки за енергия. Например, 2kW фибърен лазер може да консумира 6kW електроенергия, докато 4kW CO2 лазер използва 25kW.

CO2 лазери:По-малко енергийно ефективен поради изискванията за възбуждане на газ и охлаждане.

Поддръжка и живот

Фибро лазери:Почти без нужда от поддръжка. Без огледала или лещи за подравняване и с живот над 100 000 часа, времето за престой е минимално.

CO2 лазери:Изискват редовна поддръжка:

Допълване на газа на всеки 1-2 години.

Почистване на оптиката за предотвратяване на натрупване на остатъци.

Смяна на тръбите на всеки 10 000–40 000 часа.

Пример за разходи: Средно голям производствен цех, използващ фибърен лазер, е спестил 12 000 долара годишно от енергия и поддръжка в сравнение с по-старата си CO2 система.

АзнПриложения, специфични за индустрията

Изборът между фибро и CO2 лазери не е само въпрос на технически спецификации, а на решаване на реални предизвикателства в специфични индустрии. Различните сектори приоритизират фактори като съвместимост на материалите, скорост на производство или качество на покритието, оформяйки предпочитанията си към едната технология пред другата. По-долу разглеждаме как тези лазери стимулират иновациите в ключови области, започвайки с приложения, където фибро лазерите предоставят несравнима стойност.

Където фибърните лазери блестят

Аерокосмическа индустрия:Рязане на титанови сплави и въглеродни влакнести композити за части за самолети.

Енергия:Гравиране на слънчеви панели или заваряване на компоненти на батерии за електрически превозни средства.

Защита:Маркиране на проследими кодове върху хардуер от военен клас.

Където CO2 лазерите превъзхождат

Докато фибро лазерите доминират в обработката на метали, CO2 лазерите запазват незаменима стойност в индустрии, където гъвкавостта и разнообразието на материалите са от първостепенно значение. По-дългата им дължина на вълната и по-мекото подаване на енергия ги правят идеални за органични или чувствителни към топлина основи, което позволява приложения, изискващи както прецизност, така и естетическа изтънченост. По-долу ще разгледаме сектори, където CO2 лазерите остават златният стандарт.

Здравеопазване:Рязане на силиконови форми за протези или хирургически инструменти.

Изкуство и дизайн:Гравиране на детайлни шарки върху стъкло или мрамор.

Земеделие:Етикетиране на пластмасови опаковки за торби със семена или торове.

Бъдещи тенденции и иновации

С развитието на индустриите се развиват и лазерните технологии. Както оптичните, така и CO2 системите претърпяват бързи подобрения, за да отговорят на нововъзникващите предизвикателства – от изискванията за устойчивост до миниатюризираното производство. Ето един поглед към иновациите, които променят техните роли:

Фибро лазери:Напредъкът в импулсните влакнести лазери вече позволява прецизно заваряване на различни метали (например мед с алуминий), което отваря врати за производството на електрически превозни средства.

CO2 лазери:Новите модели с радиочестотно възбуждане предлагат по-тиха работа и 30% по-дълъг живот на лампите, което е привлекателно за училища и малки предприятия.

Сравнение на поддръжката и живота

Фибърен лазер:Основните компоненти са оптично влакно и диод, с живот над 100 000 часа; няма нужда от подмяна на лазерната тръба, а са необходими само редовно отстраняване на прах и актуализации на софтуера.

CO2 лазер:Лазерната тръба обикновено има живот от 5000 до 10 000 часа и трябва да се сменя редовно, а резонансната кухина, системата за въздушно или водно охлаждане трябва да се поддържат.

Вземане на решение: Ключови въпроси, които трябва да се зададат

Основни материали: Работите ли предимно с метали, пластмаси или органични материали?

Обем на производство: Ще оправдае ли високоскоростната обработка на метал първоначалната цена на фибърен лазер?

Ограничения на работното пространство: Имате ли инфраструктурата за охлаждане на по-голямата система на CO2 лазер?

НОВ

Може ли фибърен лазер да реже дърво или акрил?

Да, но по-бавно и с по-малка прецизност от CO2 лазер. По-късата дължина на вълната на лъча трудно изпарява неметалите ефективно.Безопасни ли са CO2 лазерите за опаковки за хранителни цели?

Абсолютно. CO2 лазерите са одобрени от FDA за рязане и маркиране на пластмаси, безопасни за храни.Коя система е по-лесна за научаване?

CO2 лазерите имат по-прости софтуерни интерфейси, което ги прави лесни за начинаещи.