לייזר סיבים לעומת לייזר CO2: מה עדיף עבור היישום שלך?

בבחירה בין לייזר סיב ללייזר CO2, ההחלטה תלויה לעתים קרובות בצרכים הספציפיים שלכם, בחומרים ובתקציב. שתי הטכנולוגיות שולטות בתעשיות כמו ייצור, רכב ותעופה וחלל, אך הן נבדלות באופן משמעותי ביעילות, בגמישות ובעלויות לטווח ארוך. במדריך זה, נפרט את היתרונות, החסרונות ומקרי השימוש הטובים ביותר עבור כל אחד מהם - ונעזור לכם לקבל החלטה מושכלת וידידותית לגוגל שתתאים למגמות חיפוש מודרניות.

כיצד פועלים לייזרי סיבים ולייזרי CO2?

לייזרים סיבים

לייזר סיביםשייכים לקטגוריית לייזרים במצב מוצק. המרכיב המרכזי שלהם הוא סיב אופטי מסומם ביסודות אדמה נדירים כגון ארביום, איטרביום או תוליום. כאשר הם מגורים על ידי משאבות דיודה, יסודות אלה פולטים פוטונים הנעים דרך הסיב, ומתגברים לקרן קוהרנטית בעוצמה גבוהה. אורך הגל המתקבל בדרך כלל נופל בטווח של 1,064 ננומטר (קרוב לאינפרא אדום), שמתכות כמו פלדה, אלומיניום ונחושת סופגות ביעילות.

היתרונות העיקריים של עיצוב זה כוללים:

גודל קומפקטי:רזונטורים של סיבים קטנים יותר ממערכות CO2.

יַצִיבוּת:בעיות יישור מינימליות עקב גמישות הסיב.

איכות קרן:אלומות ממוקדות במיוחד מאפשרות דיוק מיקרו עבור משימות כמו ייצור מכשור רפואי או סימון חלקים בתעופה וחלל.

לייזרים CO2

לייזרי CO2 פועלים באמצעות תערובת גז - בעיקר פחמן דו-חמצני, עם חנקן והליום - הנמצאת בתוך צינור אטום. כאשר הם מחושמלים, מולקולות הגז רוטטות ופולטות פוטונים, ויוצרות קרן לייזר באורך גל של 10,600 ננומטר (אינפרא אדום בינוני). אורך גל ארוך יותר זה מקיים אינטראקציה טובה יותר עם חומרים אורגניים ולא מתכתיים, כגון עץ, אקריליק, עור ופלסטיק, מה שהופך מערכות CO2 למצרך בסיסי בתעשיות כמו שילוט וטקסטיל.

בין המאפיינים הבולטים:

גמישות חומרית:מצטיין עם חומרים מעורבים או שכבות (למשל, מתכות צבועות, פלסטיק למינציה).

קצוות חיתוך חלקים:אורך הגל הארוך יותר מתיך חומרים בצורה שווה יותר, ומפחית את הצורך בעיבוד לאחר מכן עבור פרויקטים עדינים.

הבדלים עיקריים בין לייזרי סיבים ולייזרי CO2

הבנת ההבדלים הבסיסיים בין לייזר סיבים ולייזר CO2 היא קריטית לבחירת הכלי המתאים לפרויקטים שלכם. בעוד ששתי הטכנולוגיות מצטיינות בעיבוד חומרים, ההבדלים המרכזיים ביניהן באורך גל, יעילות אנרגטית ואינטראקציה עם חומרים מכתיבים את התאמתן למשימות ספציפיות.

א. מ.מתכות לעומת אל-מתכות: איזה לייזר שולט?

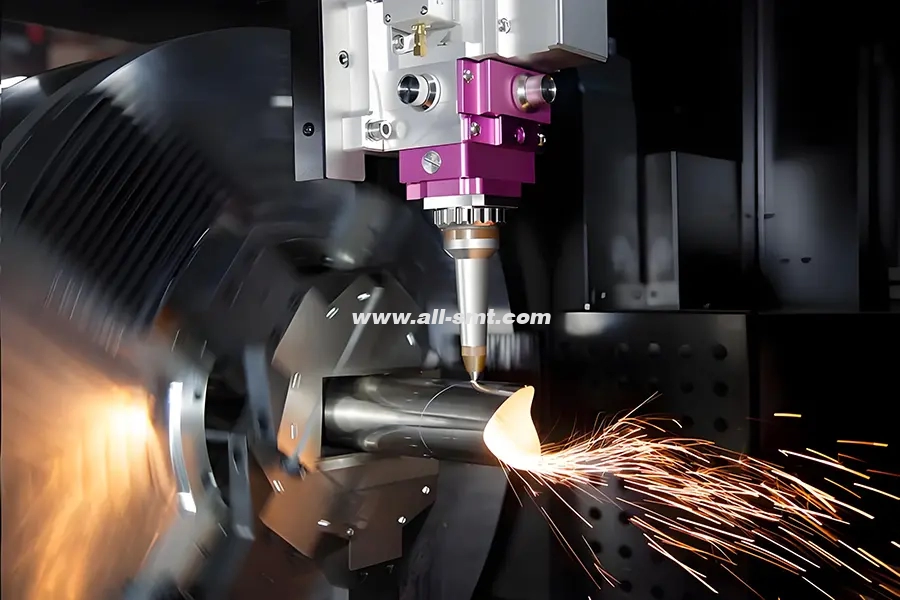

לייזרים סיבים:ללא תחרות במתכות, במיוחד כאלה מחזירות אור (למשל, נחושת, פליז). אורך הגל של 1,064 ננומטר נספג בקלות על ידי משטחים מתכתיים, מה שמאפשר חיתוכים נקיים עם עיוות תרמי מינימלי. היישומים כוללים:

רכב:חיתוך רכיבי מנוע וחלקי שלדה.

אֶלֶקטרוֹנִיקָה:חריטה של מספרים סידוריים על מעגלים מודפסים.

תַכשִׁיטִים:חריטה של עיצובים מורכבים על זהב או טיטניום.

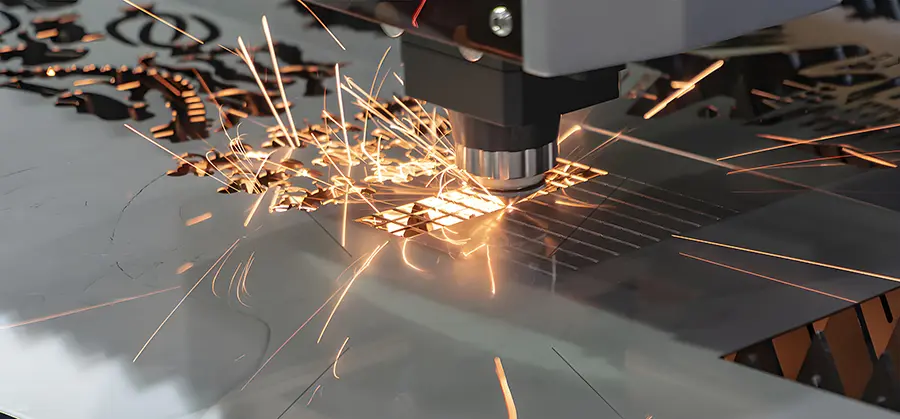

לייזרים CO2:אידיאלי לחומרים שאינם מתכתיים. אורך הגל שלהם, 10,600 ננומטר, מאדה חומרים אורגניים בצורה נקייה מבלי להישרף. שימושים נפוצים:

עיבוד עץ:יצירת פאנלים דקורטיביים או רהיטים.

אריזה:חיתוך תצוגות אקריליות או מיכלי פלסטיק PET.

לְעַצֵב:חיתוך לייזר של עור לנעליים או תיקים.

טיפ היברידי: עבור פרויקטים הכוללים מתכות מצופות (למשל, אלומיניום מצופה באבקה), לייזרי CO2 יכולים לעבד גם את המתכת וגם את הציפוי שלה במעבר אחד.

ב. מהירות ויעילות

לייזרים סיבים:פועלים פי 2-5 מהר יותר מלייזרי CO2 על מתכות. לדוגמה, חיתוך פלדת אל-חלד בעובי 1 מ"מ עם לייזר סיב לוקח שניות, בעוד שליזר CO2 עשוי לדרוש דקות. יעילות זו נובעת משיעורי ספיגה גבוהים יותר ואנרגיה מרוכזת.

לייזרים CO2:מהיר יותר על חומרים שאינם מתכות. חיתוך אקרילי בעובי 10 מ"מ עם מערכת CO2 מהיר ונקי יותר מאשר עם לייזר סיב.

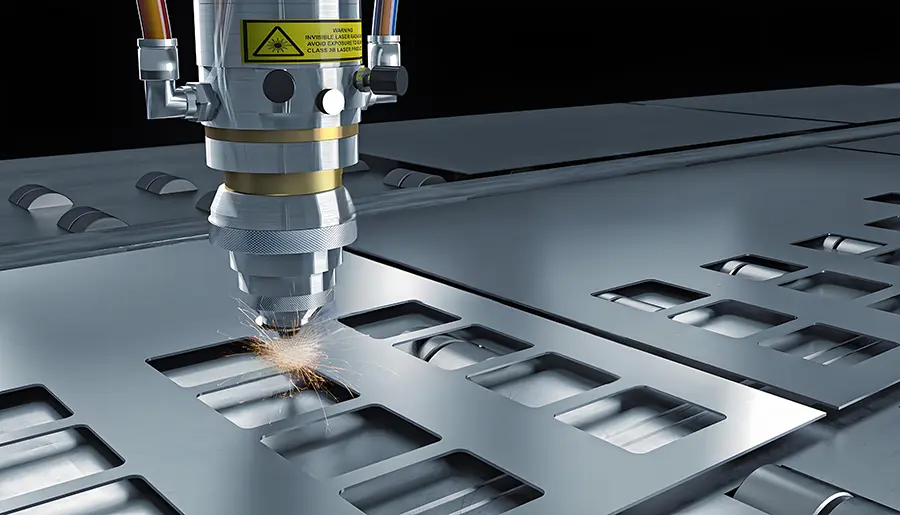

ג. דיוק ואיכות גימור

לייזר סיבים:לייצר קצוות חדים יותר על מתכות דקות (עובי 0.1-20 מ"מ) עם אזורים מושפעי חום (HAZ) צרים עד 0.1 מ"מ. זה קריטי עבור שתלים רפואיים או מיקרואלקטרוניקה.

לייזרים CO2:מספקים גימורים חלקים יותר על פלסטיק ועץ, ומפחיתים את הצורך בשיוף או ליטוש.

השוואת ביצועי עיבוד של לייזר סיב או לייזר CO2

| מידות השוואה | לייזר סיבים | לייזר CO₂ |

|---|---|---|

| מהירות חיתוך | מהירות חיתוך מתכת מהירה ויעילות גבוהה עבור לוחות דקים | ביצועים מאוזנים יותר על מתכות לא מתכות ועל מתכות עבות |

| רוחב החריץ | חתך צר במיוחד (≤0.1 מ"מ), מסודר | רחב יותר (0.2–0.3 מ"מ), ייתכן שיהיה צורך ללטש שנית |

| עובי חיתוך מינימלי | יכול לחתוך לוחות מתכת דקים במיוחד מתחת ל-0.1 מ"מ | הדק ביותר הוא כ-0.5 מ"מ, מתאים לחומרים כלליים |

| איכות משטח החיתוך | אין צורך בעיבוד משני, קצוות חלקים | הקצוות עלולים להיות שרופים ודורשים עיבוד לאחר מכן |

| יכולת חיתוך רב שכבתית | תומך בסופרפוזיציה של סיבים אופטיים רב שכבתיים ללא הנחתה ברורה | הדעיכה של עיבוד רב-שכבתי היא ברורה |

ה-עלויות תפעוליות וערך לטווח ארוך

השקעה ראשונית

לייזרים סיבים:עלויות ראשוניות גבוהות יותר (החל מ-30,000 עבור דגמים בסיסיים, עד 30,000 עבור דגמים בסיסיים, עד 500,000 עבור מערכות תעשייתיות בעלות הספק גבוה).

לייזרים CO2:נקודות כניסה משתלמות יותר (15,000–15,000–100,000), מתאימות לסדנאות קטנות או סטארט-אפים.

צריכת אנרגיה

לייזרים סיבים:להמיר 30-50% מהקלט החשמלי לאנרגיית לייזר, וכתוצאה מכך להנמיך את חשבונות החשמל. לדוגמה, לייזר סיבים של 2 קילוואט עשוי לצרוך 6 קילוואט של חשמל, בעוד שליזר CO2 של 4 קילוואט משתמש ב-25 קילוואט.

לייזרים CO2:פחות יעיל באנרגיה עקב עירור ודרישות קירור של גז.

תחזוקה ואורך חיים

לייזרים סיבים:כמעט ללא תחזוקה. ללא צורך ביישור מראות או עדשות ועם תוחלת חיים העולה על 100,000 שעות, זמן ההשבתה מינימלי.

לייזרים CO2:דורש תחזוקה שוטפת:

חידוש גז כל 1-2 שנים.

ניקוי אופטיקה למניעת הצטברות שאריות.

החלפת צינורות כל 10,000-40,000 שעות.

דוגמה לעלות: סדנת ייצור בינונית המשתמשת בלייזר סיב חסכה 12,000 דולר בשנה על אנרגיה ותחזוקה בהשוואה למערכת ה-CO2 הישנה שלה.

אֲנִיניישומים ספציפיים לתעשייה

הבחירה בין לייזר סיבים ללייזר CO2 אינה נוגעת רק למפרטים טכניים - אלא לפתרון אתגרים מהעולם האמיתי בתעשיות ספציפיות. מגזרים שונים נותנים עדיפות לגורמים כמו תאימות חומרים, מהירות ייצור או איכות גימור, ומעצבים את העדפתם לטכנולוגיה אחת על פני השנייה. להלן, נבחן כיצד לייזרים אלה מניעים חדשנות בתחומים מרכזיים, החל מיישומים שבהם לייזרי סיבים מספקים ערך שאין שני לו.

היכן לייזרי סיבים זורחים

תעופה וחלל:חיתוך סגסוגות טיטניום וחומרים מרוכבים של סיבי פחמן עבור חלקי מטוסים.

אֵנֶרְגִיָה:חריטה של פאנלים סולאריים או ריתוך רכיבי סוללה עבור רכבים חשמליים.

הֲגָנָה:סימון קודים הניתנים למעקב על חומרה ברמה צבאית.

היכן לייזר CO2 מצטיין

בעוד שליזרי סיבים שולטים בעיבוד מתכות, לייזרי CO2 שומרים על ערך שאין לו תחליף בתעשיות שבהן הרבגוניות וגיוון החומרים הם בעלי חשיבות עליונה. אורך הגל הארוך יותר שלהם ואספקת האנרגיה העדינה יותר הופכים אותם לאידיאליים עבור מצעים אורגניים או רגישים לחום, ומאפשרים יישומים הדורשים דיוק וגם עידון אסתטי. להלן, נחקור מגזרים שבהם לייזרי CO2 נותרו סטנדרט הזהב.

שירותי בריאות:חיתוך תבניות סיליקון עבור תותבות או כלים כירורגיים.

אמנות ועיצוב:חריטה של דוגמאות מפורטות על זכוכית או שיש.

חַקלָאוּת:תיוג אריזות פלסטיק לשקיות זרעים או דשנים.

מגמות וחידושים עתידיים

ככל שהתעשיות מתפתחות, כך גם טכנולוגיות לייזר. מערכות סיבים ומערכות CO2 עוברות התקדמות מהירה כדי להתמודד עם אתגרים מתעוררים - החל מדרישות קיימות ועד ייצור ממוזער. הנה הצצה לחידושים המעצבים מחדש את תפקידם:

לייזרים סיבים:התקדמות בלייזרי סיבים פועמים מאפשרת כיום ריתוך מדויק של מתכות שונות (למשל, נחושת לאלומיניום), ופותחת דלתות לייצור כלי רכב חשמליים.

לייזרים CO2:דגמים חדשים המופעלים על ידי RF מציעים פעולה שקטה יותר וחיי צינור ארוכים יותר ב-30%, מה שמושך בתי ספר ועסקים קטנים.

תחזוקה והשוואת אורך חיים

לייזר סיבים:הרכיבים המרכזיים הם סיב אופטי ודיודה, עם אורך חיים של יותר מ-100,000 שעות; אין צורך להחליף את צינור הלייזר, ונדרשים רק הסרת אבק ושדרוגי תוכנה באופן קבוע.

לייזר CO2:צינור הלייזר אורך חיים בדרך כלל 5,000-10,000 שעות ויש להחליפו באופן קבוע, ויש צורך לתחזק את חלל התהודה, מערכת קירור האוויר או מערכת קירור המים.

קבלת ההחלטה: שאלות מפתח שיש לשאול

חומרים עיקריים: האם אתה עובד בעיקר עם מתכות, פלסטיק או חומרים אורגניים?

נפח ייצור: האם עיבוד מתכת במהירות גבוהה יצדיק את העלות הראשונית של לייזר סיב?

אילוצי סביבת עבודה: האם יש לכם את התשתית לקרר את המערכת הגדולה יותר של לייזר CO2?

אֲבָלש

האם ניתן לחתוך עץ או אקריליק בלייזר סיב?

כן, אבל איטי יותר ועם פחות דיוק מאשר לייזר CO2. אורך הגל הקצר יותר של הקרן מתקשה לאדות ביעילות אל-מתכות.האם לייזרי CO2 בטוחים לאריזות בדרגת מזון?

בהחלט. לייזרי CO2 מאושרים על ידי ה-FDA לחיתוך וסימון של פלסטיק בטוח למזון.איזו מערכת קלה יותר ללמידה?

ללייזרי CO2 יש ממשקי תוכנה פשוטים יותר, מה שהופך אותם לידידותיים למתחילים.