In de SMT-productielijn maken de bazen van SMT-patchverwerkingsfabrieken zich vaak zorgen over hoe ze de productiekosten kunnen beheersen en de productie-efficiëntie kunnen verbeteren.

Dit betreft het probleem van de werpsnelheid van de plaatsingsmachine. De hoge werpsnelheid van de SMT-plaatsingsmachine heeft een ernstige invloed op de productie-efficiëntie van SMT.

Als het binnen het bereik van de normale waarden ligt, is het een normaal probleem. Als de soortelijke massa van de werpsnelheid relatief hoog is, is er een probleem. Dan is de productielijn

De ingenieur of operator moet de lijn onmiddellijk stoppen om de oorzaak van het gooien te controleren, om te voorkomen dat er elektronisch materiaal wordt verspild en de productiecapaciteit wordt aangetast, Geekvalue

Industrial Small zal vandaag met u in gesprek gaan

1. Problemen met het elektronische materiaal zelf

Als het elektronische materiaal zelf wordt genegeerd bij de PMC-inspectie en het elektronische materiaal naar de productielijn stroomt voor gebruik, kan dit leiden tot een verhoogde afvalverwerking, omdat sommige

Elektronische materialen kunnen tijdens transport of verwerking worden samengedrukt en vervormd, of ze kunnen vervormd zijn wanneer ze de fabriek verlaten. Er zijn problemen met elektronische

materialen vanwege productieredenen, dus dit moet in overleg met de leverancier van elektronisch materiaal worden opgelost, en er zullen nieuwe materialen worden uitgegeven en de inspectie doorstaan

voordat ze op de productielijn kunnen worden gebruikt.

2. Verkeerde positie van voedermateriaal

Sommige productielijnen werken in twee ploegendiensten, en sommige operators kunnen vermoeid of nalatig zijn en ervoor zorgen dat het invoerstation niet goed werkt. De plaatsingsmachine gooit dan een grote hoeveelheid materiaal weg.

Hoeveelheid materiaal en alarm. Op dit moment moet de operator snel controleren en de feeder vervangen. Materiaalstation.

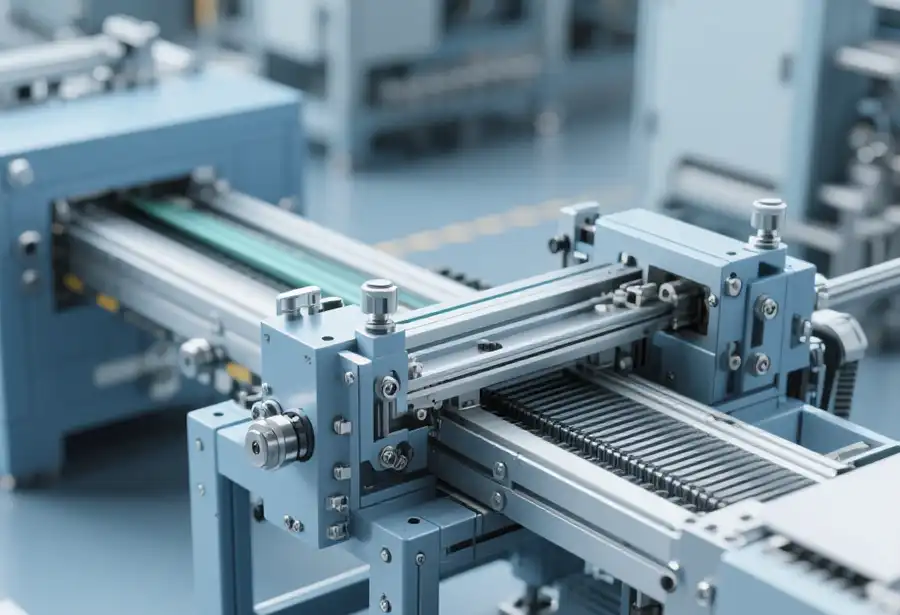

3. De reden voor de pick-up positie van de plaatsingsmachine

De plaatsing van de plaatsingsmachine is afhankelijk van de zuigmond op de plaatsingskop om de overeenkomstige materialen voor plaatsing achtereenvolgens op te zuigen. Sommige werpmaterialen

worden veroorzaakt door de trolley of de feeder en de materialen bevinden zich niet op de positie van de zuigmond of hebben de zuighoogte niet bereikt. De plaatsingsmachine zal de materialen verkeerd oppakken en

montage, en er zal een groot aantal lege stickers zijn. In dit geval is het nodig om de feeder te kalibreren of de zuighoogte van de zuigmond aan te passen.

4. Problemen met het mondstuk van de plaatsingsmachine

Sommige plaatsingsmachines werken langdurig efficiënt en snel, waardoor het zuigmondstuk versleten raakt, waardoor het materiaal eraf valt of niet meer wordt geabsorbeerd, en een grote hoeveelheid materiaal

zal worden weggegooid. In dit geval moet de plaatsingsmachine tijdig worden onderhouden. Vervang de spuitmond regelmatig.

5. Negatief drukprobleem van plaatsingsmachine

De plaatsingsmachine kan componenten absorberen en monteren, voornamelijk afhankelijk van het interne vacuüm om negatieve druk voor zuiging en plaatsing te genereren. Als de vacuümpomp of luchtpijp is

beschadigd of geblokkeerd, zal de luchtdrukwaarde te klein of onvoldoende zijn, zodat de componenten niet kunnen worden geabsorbeerd Of het valt tijdens de beweging van de plaatsingskop. In dit geval is de

werpmateriaal zal ook toenemen. In dit geval moet de luchtpijp of vacuümpomp worden vervangen.

6. De visuele herkenningsfout van het beeld van de plaatsingsmachine

De plaatsingsmachine kan het gespecificeerde onderdeel aan de gespecificeerde stootpositie monteren, hoofdzakelijk vanwege het visuele herkenningssysteem van de plaatsingsmachine. Het visuele identificatiesysteem

De plaatsingsmachine herkent het materiaalnummer, de grootte en de grootte van het onderdeel en gaat vervolgens door de plaatsingsmachine. Machine algoritme, monteer het onderdeel op de

gespecificeerde PCB-pad, als er stof of stof op het zicht zit, of als het beschadigd is, zal er een herkenningsfout optreden, wat zal leiden tot een fout bij het oppakken van het materiaal, wat resulteert in een toename van de

Het gooien van het materiaal. In dit geval moet het visuele herkenningssysteem worden vervangen.

Kortom, er zijn verschillende veelvoorkomende redenen voor het weggooien van plaatsingsmachines. Als er in uw fabriek sprake is van een toename van het weggooien, moet u dit onderzoeken om de oorzaak te achterhalen.

U kunt eerst het personeel ter plaatse vragen, via de beschrijving, en dan op basis van observatie en analyse direct het probleem vinden, zodat u het probleem effectiever kunt vinden en oplossen,

en de productie-efficiëntie verbeteren.