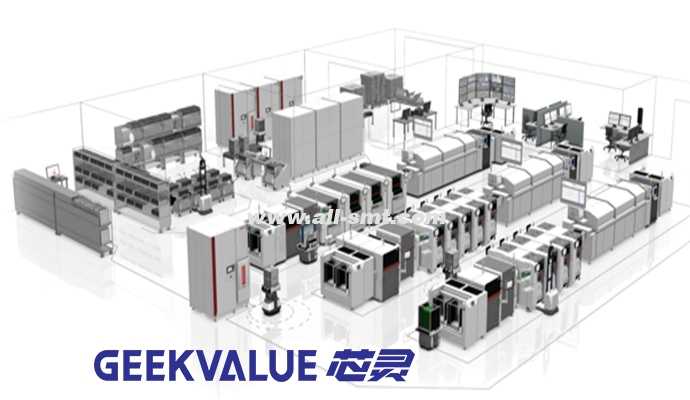

На производственной линии SMT руководители заводов по обработке SMT-компонентов часто обеспокоены тем, как контролировать производственные затраты и повышать эффективность производства.

Это включает в себя проблему скорости метания машины размещения. Высокая скорость метания машины размещения SMT серьезно влияет на эффективность производства SMT.

Если он находится в пределах нормальных значений, то это нормальная проблема. Если удельный вес скорости метания относительно высок, то есть проблема. Тогда производственная линия

Инженер или оператор должен немедленно остановить линию, чтобы проверить причину выброса, чтобы не тратить электронные материалы и не влиять на производительность, Geekvalue

Industrial Small обсудит с вами сегодня

1. Проблемы с самим электронным материалом

Если сам электронный материал игнорируется при проверке PMC, и электронный материал поступает на производственную линию для использования, это может привести к увеличению выброса, поскольку некоторые

Электронные материалы могут быть сдавлены и деформированы во время транспортировки или обработки, или они могут быть деформированы, когда они покидают завод. Существуют проблемы с электронными

материалов по производственным причинам, поэтому этот вопрос необходимо решить совместно с поставщиком электронных материалов, и новые материалы будут выпущены и пройдут проверку.

прежде чем их можно будет использовать на производственной линии.

2. Неправильное положение подающего материала

Некоторые производственные линии работают в две смены, и некоторые операторы могут быть утомлены или небрежны и могут привести к неправильной работе станции подачи. Тогда машина размещения выбрасывает большой

количество материала и сигнализация. В это время оператору необходимо быстро проверить и заменить питатель. станция материала.

3. Причина выбора позиции укладочной машины

Размещение машины зависит от размещения всасывающего отверстия на головке, которое последовательно поглощает соответствующий материал для размещения. Некоторые метательные материалы

Это вызвано тележкой или питателем, материал не находится в положении всасывающего отверстия или не достигает высоты всасывания. Установка машины будет неправильно подобрана и

После установки будет много пустых наклеек. В этом случае необходимо провести калибровку питателя или отрегулировать высоту всасывания всасывающего отверстия.

4. Проблемы с соплом пластыря

Некоторые машины с пластырем работают эффективно и быстро в течение длительного времени, всасывающий рот изнашивается, что приводит к падению материала или неспособности его поглощать, большое количество материала

Будут выброшены. В этом случае пластырь нуждается в своевременном обслуживании. Регулярная замена сопла.

5. Проблема отрицательного давления пластыря

Пластинка может адсорбировать и устанавливать компоненты, в основном полагаясь на внутренний вакуум для создания отрицательного давления для адсорбции и пластыря. Если вакуумный насос или воздушная труба

При повреждении или блокировке давление воздуха может быть слишком маленьким или недостаточным, что приводит к тому, что компоненты не могут быть поглощены или падают во время перемещения головки размещения. В этом случае

Также увеличится количество метательных материалов. В этом случае необходимо заменить воздушную трубку или вакуумный насос.

Ошибка визуального распознавания изображений

Пластинка может устанавливать указанные компоненты в указанном месте сварного диска, главным образом из - за системы визуального распознавания пластыря. Система визуального распознавания

Пластинка распознает номер материала, размер и размер компонентов, а затем проходит через плагин. Машинный алгоритм, который устанавливает компоненты

Указанный сварочный диск PCB, если визуально пыль или пыль, или если он поврежден, будет иметь ошибку идентификации, которая приведет к ошибке сбора материала, что приведет к

Метание материалов. В этом случае необходимо заменить систему визуального распознавания.

Подводя итог, есть несколько распространенных причин, по которым метательные устройства для размещения. Если количество бросков на вашем заводе увеличивается, вам нужно проверить его соответствующим образом, чтобы найти первопричину.

Вы можете сначала спросить персонал на месте, описать, а затем найти проблему непосредственно на основе наблюдений и анализа, чтобы вы могли более эффективно находить проблемы и решать проблемы

Повышение эффективности производства.