ADispositivo de montaxe superficial (SMD)é un compoñente electrónico deseñado para montarse directamente na superficie dunha placa de circuíto impreso (PCB). A diferenza dos compoñentes tradicionais de orificio pasante que requiren furados, os SMD colócanse e soldanse en placas planas de cobre. Este método aforra espazo, reduce o peso e permite deseños de circuítos de alta densidade. A tecnoloxía SMD converteuse na base da electrónica moderna porque permite a montaxe automatizada mediantemáquinas de recollida e colocación, que posicionan miles de compoñentes con velocidade e precisión. Os SMD habituais inclúen resistencias, condensadores, díodos, transistores e circuítos integrados, todos eles presentes en dispositivos cotiáns como teléfonos intelixentes, portátiles e equipos médicos.

Comprendendo a tecnoloxía SMD

Definición de dispositivo de montaxe superficial (SMD)

AnSMDé un compoñente miniaturizado optimizado paratecnoloxía de montaxe superficial (SMT)Estes dispositivos veñen sen cables longos; no seu lugar, usan contactos metálicos curtos que descansan directamente sobre as placas de soldadura. O seu tamaño compacto permite aos enxeñeiros colocar máis circuítos en placas de circuíto impreso máis pequenas, o que é esencial para a electrónica portátil moderna.

A diferenza entre SMD e tecnoloxía de orificio pasante

Os compoñentes de orificio pasante requiren a perforación de orificios na placa de circuíto impreso, o que consome espazo e limita a flexibilidade do deseño. Os compoñentes SMD, pola contra, únense directamente á superficie. Este cambio aumenta significativamente a densidade dos compoñentes e reduce os custos de fabricación. Por exemplo, un teléfono intelixente con millóns de transistores só pode existir grazas aos procesos de montaxe SMD e SMT.

Por que o SMD se converteu no estándar da industria

A tecnoloxía SMD gañou popularidade na década de 1980, cando os fabricantes buscaron xeitos de miniaturizar os produtos e mellorar o rendemento. A montaxe automatizada mediante máquinas de recollida e colocación fixo que a produción en masa de SMD fose rendible. Hoxe en día, máis do 90 % das montaxes electrónicas en todo o mundo dependen da SMT, o que converte os compoñentes SMD no estándar global.

Historia e evolución da SMD

Primeiros días da montaxe de PCB

Antes da SMD, os conxuntos electrónicos eran voluminosos e menos eficientes. Os enxeñeiros usaban a tecnoloxía de orificios pasantes para fixar compoñentes con conexións longas. Aínda que eran mecanicamente resistentes, estes conxuntos limitaban a densidade de deseño e ralentizaban a produción.

Transición de burato pasante a SMD na década de 1980

O cambio cara á electrónica de consumo creou unha demanda de dispositivos máis pequenos, lixeiros e baratos. Isto levou á introdución detecnoloxía de montaxe superficialOs fabricantes xaponeses foron dos primeiros en adoptar a SMT, demostrando rapidamente as súas vantaxes en televisores, radios e sistemas industriais.

Desenvolvementos modernos en SMT

As liñas de produción SMT actuais empregan máquinas de recollida e colocación de alta velocidade capaces de colocar máis de 100.000 compoñentes por hora. Avanzadassistemas de visióngaranten a precisión mesmo con pezas microscópicas, mentres que a soldadura por refusión proporciona conexións consistentes e de alta calidade. A combinación de compoñentes SMD e montaxe automatizada continúa a impulsar a electrónica cara á miniaturización e a eficiencia.

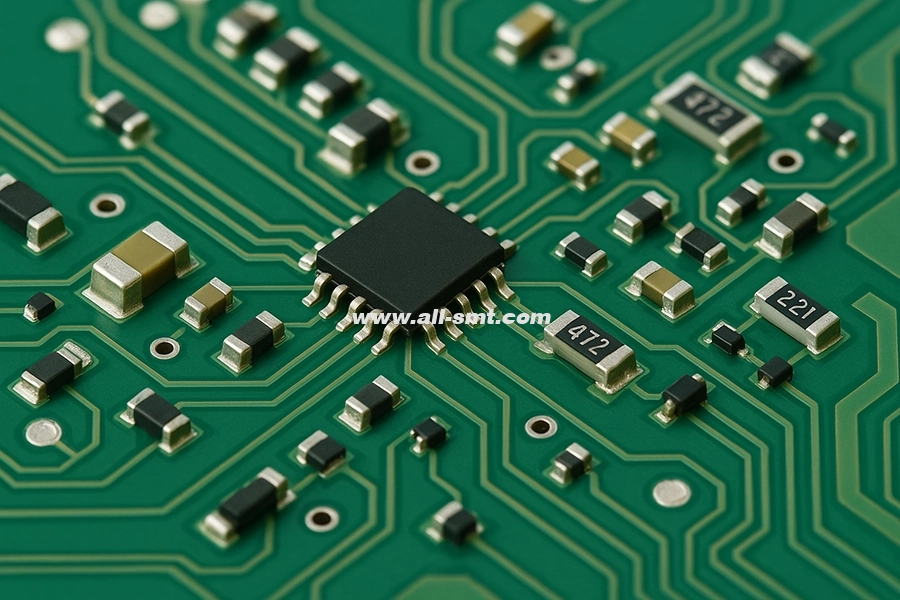

Tipos de compoñentes SMD

Resistencias SMD

As resistencias SMD regulan o fluxo de corrente nos circuítos. Están marcadas con códigos numéricos (por exemplo, 10³ = 10 kΩ). O seu deseño compacto permite unha colocación sinxela en placas de circuíto impreso, o que permite usar tanto sistemas analóxicos como dixitais.

Condensadores SMD

Os condensadores almacenan e liberan enerxía. En forma de SMD, aparecen como pequenos bloques rectangulares, normalmente feitos de cerámica ou tántalo. Estabilizan a tensión e filtran o ruído en teléfonos intelixentes, ordenadores e fontes de alimentación.

Diodos SMD

Os díodos SMD controlan a dirección da corrente. Úsanse amplamente en rectificación, protección de sinais e emisión de luz (LED). O seu pequeno tamaño permite a integración en dispositivos compactos sen sacrificar a fiabilidade.

Transistores SMD

Os transistores actúan como interruptores ou amplificadores. En formato SMD, permiten a xestión de enerxía e o procesamento de sinais en dispositivos electrónicos portátiles. Os procesadores modernos dependen de miles de millóns destes diminutos transistores.

Circuítos integrados (CI) SMD

Os circuítos integrados son conxuntos complexos de transistores, resistencias e condensadores nun único paquete. Os circuítos integrados SMD fan posibles microcontroladores, procesadores e chips de memoria que impulsan tecnoloxía avanzada.

Compoñentes SMD especializados

Outras pezas especializadas inclúen indutores, cristais de cuarzo e LEDs. Cada un desempeña un papel no control de frecuencia, almacenamento de enerxía ou sinalización visual. As súas versións SMD melloran o rendemento á vez que reducen os requisitos de espazo.

Códigos e tamaños de encapsulados SMD

Códigos SMD comúns

Os compoñentes SMD identifícanse polos tamaños dos encapsulados, como por exemplo0402, 0603, 0805 e 1206Os números representan a lonxitude e a anchura en centésimas de polgada. Por exemplo, unha resistencia 0603 mide 0,06 × 0,03 polgadas.

Como ler as marcas SMD

Os compoñentes pequenos usan códigos numéricos ou alfanuméricos. As resistencias adoitan mostrar números de tres díxitos, mentres que os díodos e os transistores poden ter códigos de dúas letras. As follas de datos son esenciais para unha identificación precisa.

Estándares de envasado entre fabricantes

A maioría dos fabricantes seguen estándares internacionais como JEDEC e IPC. Isto garante a compatibilidade e facilita o abastecemento entre provedores. Os enxeñeiros poden deseñar PCB con confianza, sabendo que as pezas están amplamente dispoñibles.

Vantaxes do uso de SMD

Pegada máis pequena e lixeiro

Pezas SMDreducir o tamaño e o peso dos dispositivos electrónicos. Un teléfono intelixente sería imposible con resistencias e condensadores de orificio pasante voluminosos.

Montaxe máis rápida con máquinas de recollida e colocación

A colocación automatizada permite montar miles de compoñentes por hora. As máquinas de recollida e colocación convertéronse na columna vertebral das liñas de produción SMT, ofrecendo velocidade e precisión.

Maior rendemento e integridade do sinal

As rutas eléctricas máis curtas reducen a inductancia e a resistencia, o que mellora o rendemento de alta frecuencia. Isto é fundamental para os dispositivos sen fíos e a comunicación de datos rápida.

Capacidade de montaxe de PCB de dobre cara

Dado que os SMD non requiren furados, os compoñentes pódense montar en ambos os dous lados da placa de circuíto impreso. Isto duplica o espazo utilizable e admite deseños de maior densidade.

Desafíos da tecnoloxía SMD

Dificultades na soldadura e reparación manual

Aínda que as máquinas ensamblan os SMD de forma eficiente, o retraballo manual é complexo. O seu pequeno tamaño require microscopios e ferramentas de precisión para soldar.

Sensibilidade á calor e problemas de refluxo

Os SMD baséanse na soldadura por refluxo. Se os perfís de temperatura son incorrectos, os compoñentes poden rachar ou fallar. Os fabricantes deben controlar coidadosamente os ciclos de quecemento.

Dificultades de identificación debido ao pequeno tamaño

As marcas SMD adoitan ser diminutas ou inexistentes. Os enxeñeiros baséanse en follas de datos, ferramentas de aumento e métodos de proba para garantir o uso correcto das pezas.

Aplicacións de SMD na electrónica moderna

Electrónica de consumo

Os teléfonos intelixentes, as tabletas, os portátiles e os dispositivos vestibles dependen en gran medida de compoñentes SMD. O seu tamaño compacto fai posibles deseños delgados e garante unha alta funcionalidade.

Aplicacións automotrices e aeroespaciais

Os vehículos modernos empregan SMD nas unidades de control do motor, sensores e sistemas de información e entretemento. Os equipos aeroespaciais benefícianse do seu rendemento lixeiro e de alta fiabilidade.

Dispositivos médicos e hardware de IoT

Desde marcapasos ata dispositivos de monitorización sen fíos, os SMD fan que os produtos médicos e da IoT sexan máis pequenos, intelixentes e eficientes enerxeticamente.

Equipos industriais e robótica

Os sistemas de automatización, a robótica e os controis industriais empregan SMD para un funcionamento preciso e durabilidade en entornos esixentes.

Proceso de fabricación SMD

O proceso de fabricación de ensamblaxes baseadas en SMD baséase nunha automatización avanzada e nun rigoroso control de calidade. A diferenza dos métodos tradicionais que dependen en gran medida da soldadura manual, a produción de SMD está case totalmente automatizada. Isto garante tanto unha alta velocidade como unha calidade consistente.

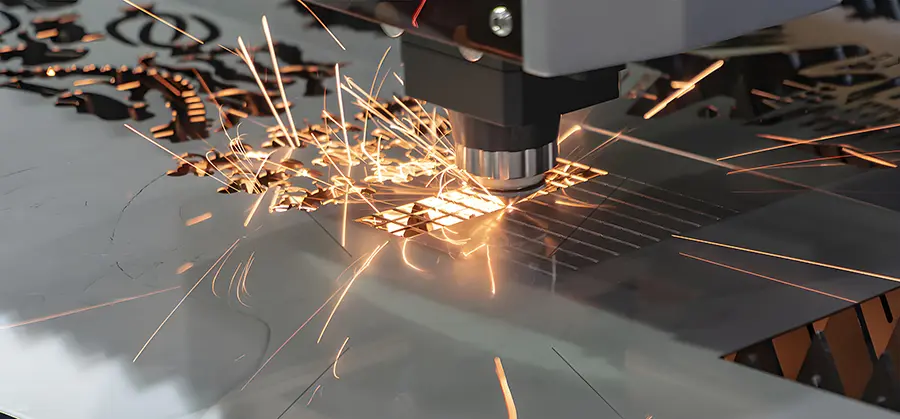

Consideracións sobre o deseño e a disposición de PCB

O proceso comeza condeseño de PCBOs enxeñeiros empregan ferramentas de deseño asistido por ordenador (CAD) para crear deseños optimizados para compoñentes de montaxe superficial. Cada pad, traza e vía está planificada para xestionar requisitos eléctricos precisos. Debido a que os compoñentes SMD son pequenos, as regras de deseño deben ter en conta o espazado, as separacións da máscara de soldadura e o alivio térmico. Os erros nesta fase poden provocar fallos durante a montaxe, polo que unha simulación e unhas probas coidadosas son esenciais.

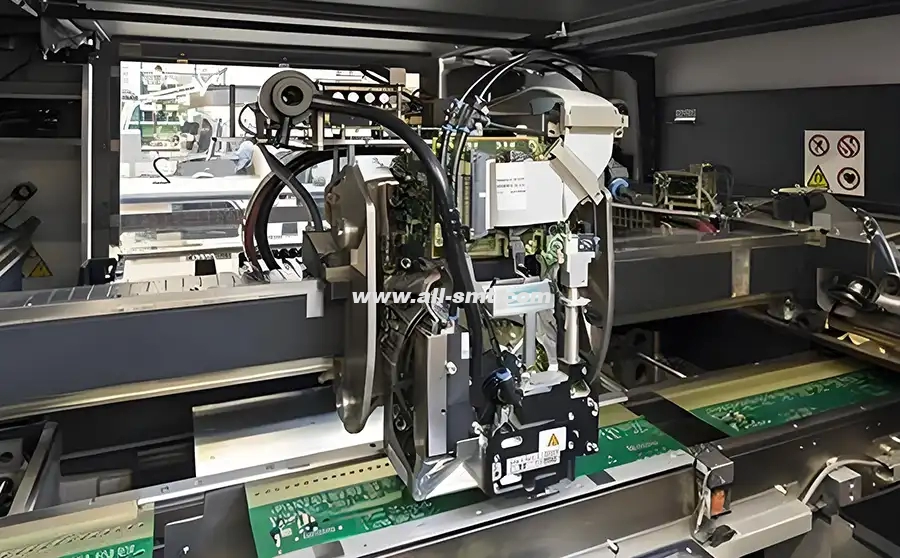

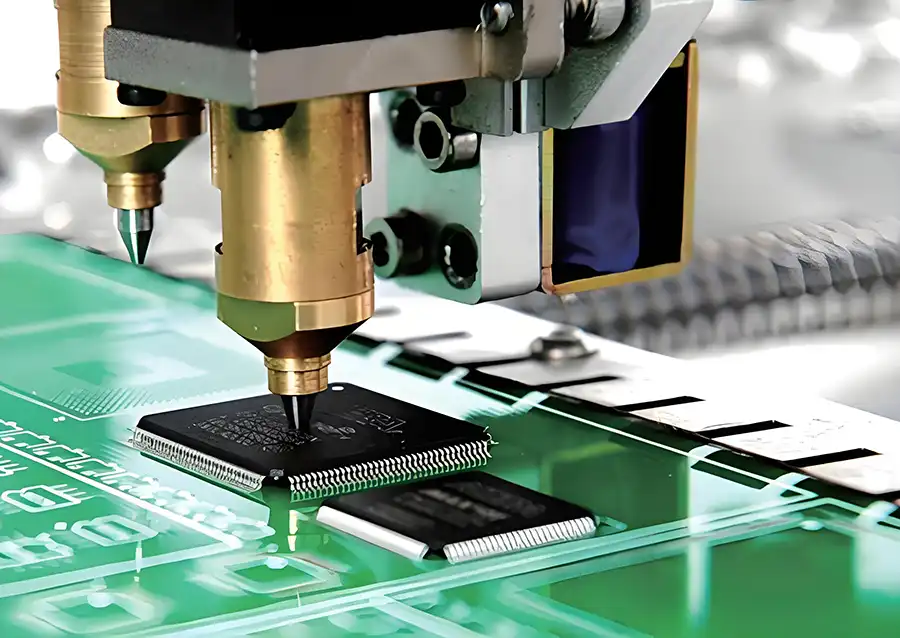

Máquinas de ensamblaxe SMT de tipo pick-and-place

Unha vez que a placa de circuíto impreso (PCB) estea lista, a produción pasa á montaxe automatizada.Máquinas de recollida e colocaciónson o corazón das liñas SMT. Recollen compoñentes SMD de carretes, bandexas ou tubos e colócanos na placa de circuíto impreso con precisión micrométrica. As máquinas de alta velocidade poden xestionar máis de 100.000 colocacións por hora, mentres que as máquinas de gama media son ideais para lotes pequenos ou tiradas de prototipos. Estas máquinas dependen desistemas de visiónpara corrixir a aliñación, asegurándose de que cada compoñente se asente perfectamente na súa placa antes de soldar.

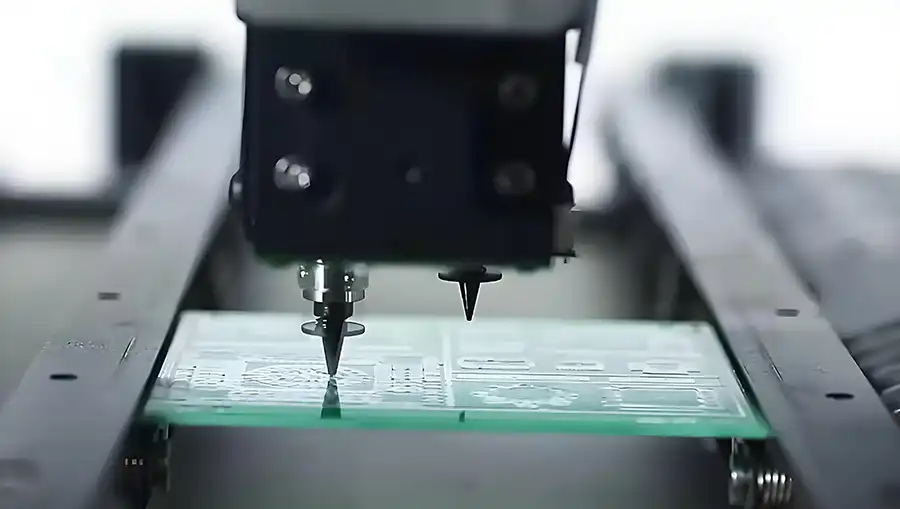

Pezas e accesorios esenciais para máquinas de recollida e colocación

As máquinas pick-and-place só funcionan eficazmente cando se combinan co equipo axeitadoaccesorios.

AlimentadoresSubministrar compoñentes desde carretes, varas ou bandexas. Existen diferentes alimentadores para métodos de subministración en cinta, a granel e vibratorios.

BoquillasFerramentas de succión especializadas que agarran compoñentes de diferentes tamaños e formas. Algunhas máquinas cambian automaticamente as boquillas dependendo da peza.

Sistemas de visiónCámaras e sistemas ópticos que guían a colocación, inspeccionan a aliñación e reducen os erros.

TransportadoresMover placas de circuíto impreso entre as etapas da liña de montaxe.

Ferramentas de calibraciónGarantir a precisión mantendo o aliñamento da máquina e a precisión do alimentador.

Cada accesorio xoga un papel vital. Sen alimentadores e boquillas fiables, nin sequera a mellor máquina pode conseguir resultados consistentes.

Proceso de soldadura por refluxo

Despois da colocación, a PCB móvese a unforno de refluxoAquí, a pasta de soldadura aplicada anteriormente funde e une os compoñentes á placa. O forno segue un perfil de temperatura coidadosamente controlado con etapas de prequecemento, remollo, refluxo e arrefriamento. A precisión é crucial: o sobrequecemento pode danar os SMD sensibles, mentres que o subquecemento provoca unións de soldadura débiles.

Control de calidade e inspección

Para garantir a fiabilidade, os fabricantes aplican varias técnicas de inspección:

AOI(Inspección óptica automatizada)comprobación de pezas que faltan ou que estean mal colocadas.

Inspección de raios Xdetecta defectos ocultos nas unións de soldadura, especialmente en BGA (matrizes de cuadrícula de bolas).

Probas en circuíto (ICT)verifica o rendemento eléctrico.

Conxuntamente, estes procesos garanten que cada ensamblaxe SMD cumpra uns estándares de rendemento estritos.

Máquinas de recollida e colocación e os seus accesorios

Máquinas de recollida e colocaciónmerecen unha atención especial porque permiten a produción de electrónica moderna. Sen elas, sería imposible montar pequenos compoñentes SMD a escala industrial.

Que é unha máquina de recollida e colocación?

Amáquina de recollida e colocacióné un sistema robótico automatizado que monta compoñentes SMD en placas de circuíto impreso (PCB). Emprega boquillas de succión para recoller pezas dos alimentadores, aliñalas mediante cámaras e colócaas con precisión sobre placas de soldadura. As máquinas van desde modelos de escritorio básicos para a creación de prototipos ata unidades industriais de alta velocidade para a produción en masa. A súa precisión, a miúdo dentro de ±0,01 mm, fainas esenciais para a electrónica compacta actual.

Como as máquinas de recollida e colocación montan compoñentes SMD

O proceso comeza cando os alimentadores entregan os compoñentes. O cabezal da máquina móvese rapidamente pola placa de circuíto impreso (PCB), guiado por software e sistemas de visión. Cada peza elévase, oriéntase correctamente e colócase sobre unha almofada con pasta de soldadura. Varios cabezales poden funcionar simultaneamente, o que reduce o tempo de ciclo. As máquinas modernas manexan pezas tan pequenas comoPaquetes 01005—máis pequeno que un gran de area—, mantendo ao mesmo tempo unha precisión case perfecta.

Accesorios e pezas comúns (alimentadores, boquillas, bandexas, carros)

Os accesorios garanten un funcionamento sen problemas da máquina:

AlimentadoresA columna vertebral do subministro. Os alimentadores de cinta xestionan a maioría das pezas, mentres que os alimentadores de bandexa xestionan circuítos integrados máis grandes.

BoquillasBoquillas intercambiables para succión. Unha máquina pode usar ducias de boquillas dependendo da diversidade de compoñentes.

Bandexas e carrosProporcionar almacenamento para compoñentes máis grandes ou irregulares, a miúdo combinado con manipulación automatizada.

Sensores de compoñentesDetectar erros como dobres seleccións ou compoñentes que faltan.

Ferramentas de empalmePermite a alimentación continua unindo novos carretes aos xa existentes, o que reduce o tempo de inactividade.

Estes accesorios non só melloran a velocidade, senón que tamén maximizan o rendemento e a fiabilidade.

Mantemento e substitución de pezas de máquinas

Como todos os equipos de precisión, as máquinas de recollida e colocación requiren un mantemento regular. As boquillas desgástanse despois de miles de ciclos, os alimentadores poden perder a aliñación e as cintas transportadoras necesitan axustes. Os programas de mantemento preventivo reducen o tempo de inactividade. As pezas de reposto, especialmente os alimentadores e as boquillas, deben estar dispoñibles facilmente para garantir unha produción sen problemas.

Escolla dun provedor fiable para máquinas e pezas de recollida e colocación

Escoller o provedor axeitado é importante. Un socio fiable non só proporciona máquinas, senón taménservizo posvenda, dispoñibilidade de pezas de reposto e soporte técnicoOs accesorios falsificados supoñen un risco no mercado; o seu uso pode causar erros de colocación e problemas de fiabilidade a longo prazo. As empresas deben traballar con provedores de confianza que garantan a autenticidade, presten servizos de calibración e ofrezan formación aos operadores.

Como identificar compoñentes SMD

Os compoñentes SMD son extremadamente pequenos, o que dificulta a súa identificación, especialmente durante a reparación ou a creación de prototipos. Os enxeñeiros e técnicos empregan varios métodos para garantir o recoñecemento correcto das pezas.

Lectura de códigos e etiquetas

Moitas resistencias e condensadores SMD usancódigos numéricos ou alfanuméricosPor exemplo, unha resistencia marcada como «472» significa 4700 ohmios. Os circuítos integrados máis grandes adoitan ter números de peza claros, mentres que os transistores máis pequenos poden mostrar só dúas ou tres letras. Estas marcas compáranse coas follas de datos do fabricante para a súa confirmación.

Uso de multímetros para probas

Cando faltan códigos ou son pouco claros, os técnicos confían enprobas de multímetroAs resistencias pódense medir directamente, os condensadores pódense comprobar para determinar a súa capacitancia e os díodos para determinar a súa polaridade. Este método é común durante os traballos de reparación nos que non se dispoñen de follas de datos.

Ferramentas de referencia e follas de datos do fabricante

As bases de datos en liña e as táboas de referencia impresas axudan a descodificar as marcas SMD. Para os circuítos integrados e as pezas especializadas, as follas de datos do fabricante seguen sendo a fonte máis fiable. Ofrecen especificacións eléctricas, disposicións de pines e detalles do empaquetado, o que garante unha aplicación correcta.

Comparación de SMD e THT (tecnoloxía de orificios pasantes)

A tecnoloxía SMD substituíu os orificios pasantes na maioría das aplicacións, pero ambas seguen a desempeñar funcións únicas. Comprender as súas diferenzas axuda aos deseñadores a escoller a solución axeitada.

Eficiencia de custos

A montaxe SMD xeralmente é máis rendible para a produción de alto volume. As máquinas automatizadas colocan miles de SMD rapidamente, o que reduce os custos da man de obra. Non obstante, a montaxe de orificios pasantes aínda se usa en construcións de baixo volume ou prototipos onde a montaxe manual é aceptable.

Resistencia mecánica

Os compoñentes de orificio pasante ofrecen unións mecánicas máis fortes xa que os seus cables pasan a través da placa de circuíto impreso e se soldan en ambos os dous lados. Isto fainos máis axeitados para conectores, transformadores ou compoñentes expostos a tensións mecánicas. Pola contra, a SMD baséase unicamente en unións de soldadura, que son máis débiles baixo forza pero suficientes para a maioría das aplicacións.

Fiabilidade e rendemento

Os compoñentes SMD proporcionan percorridos eléctricos máis curtos, o que reduce a inductancia e mellora o rendemento a altas frecuencias. Tamén permiten o deseño de PCB de dobre cara, o que aumenta a densidade. As pezas de orificio pasante seguen sendo útiles para circuítos de alta potencia e entornos que requiren unha durabilidade extrema.

Tendencias futuras na tecnoloxía SMD

A tecnoloxía SMD continúa a evolucionar a medida que a electrónica se fai máis pequena, máis rápida e máis integrada. Varias tendencias están a dar forma ao futuro dos dispositivos de montaxe superficial e os métodos de montaxe.

Miniaturización e Nano-SMD

A demanda de dispositivos portátiles e vestibles impulsa continuamenteminiaturizaciónOs compoñentes que antes se consideraban pequenos, como os encapsulados 0603, agora son substituídos por encapsulados 01005 ou mesmo nano-SMD. Estes diminutos dispositivos permiten aos enxeñeiros deseñar produtos ultracompactos como reloxos intelixentes, auriculares sen fíos e dispositivos médicos implantables.

Electrónica flexible e portátil

A electrónica do futuro non se limita ás placas de circuíto impreso ríxidas.Circuítos flexiblese os substratos estirables permiten montar compoñentes SMD en superficies curvas ou que se poden levar postos. Esta tendencia beneficia a sectores como o sanitario, onde os sensores integrados na roupa ou nos parches da pel proporcionan unha monitorización continua da saúde.

IA e automatización na montaxe SMT

As máquinas de recollida e colocación son cada vez máis intelixentes. Coa integración deintelixencia artificial, as máquinas poden autocalibrarse, detectar a orientación dos compoñentes máis rápido e optimizar as rutas de colocación en tempo real. O mantemento preditivo tamén reduce o tempo de inactividade, xa que os algoritmos de IA monitorizan os alimentadores, as boquillas e os sistemas de visión para detectar signos temperáns de desgaste.

Fabricación sostible e compoñentes sen chumbo

As normas ambientais impulsanmétodos de montaxe respectuosos co medio ambienteA soldadura sen chumbo, os materiais reciclables e os fornos de refusión con baixo consumo son agora estándar. Os fabricantes tamén se centran en reducir os residuos durante a configuración do alimentador e optimizar a utilización da máquina para unha produción máis ecolóxica.

Integración con IoT e 5G

A medida que as redes 5G se expanden e os dispositivos da IoT se multiplican, os compoñentes SMD deben manexar frecuencias máis altas e un menor consumo de enerxía. Os deseños SMD avanzados proporcionan unha mellor integridade do sinal, sendo compatibles con todo, desde vehículos autónomos ata cidades intelixentes.

Guía de compra de compoñentes SMD

Escoller os compoñentes SMD axeitados é crucial para o desenvolvemento e a fabricación exitosos do produto. Unha estratexia de compra ben pensada garante tanto a calidade como a rendibilidade.

Escolla do provedor axeitado

Os provedores varían en fiabilidade, dispoñibilidade de stock e servizo posvenda. Un provedor de confianza non só proporciona compoñentes, senón taméntrazabilidade e certificaciónspara demostrar a autenticidade. Traballar con distribuidores autorizados reduce o risco de produtos falsificados que poderían comprometer a fiabilidade do dispositivo.

Factores que afectan o prezo e a dispoñibilidade

Os prezos dos SMD dependen do tipo de compoñente, do tamaño do encapsulado e das condicións de subministración globais. A escaseza do mercado, como a que se observa durante as crises dos semicondutores, pode aumentar os custos drasticamente. Os enxeñeiros deben planificar as estratexias de abastecemento ao comezo da fase de deseño, considerando pezas alternativas sempre que sexa posible.

Evitando compoñentes SMD falsificados

As falsificacións de SMD son un problema crecente na industria electrónica. Estas pezas poden parecer idénticas, pero a miúdo fallan baixo tensión. Para evitalas, as empresas deben mercar só a provedores autorizados, comprobar coidadosamente as marcas dos compoñentes e usarInspección por raios XoudecapsulaciónTécnicas para pezas críticas.

Compras a granel e loxística

Para a produción de grandes volumes, a compra a granel reduce o custo por unidade. Os provedores adoitan fornecer bobinas ou bandexas optimizadas para máquinas de recollida e colocación, o que garante unha alimentación sen problemas durante a montaxe. A loxística tamén importa: elixir provedores rexionais acurta os prazos de entrega e reduce os riscos de envío.

A tecnoloxía SMD domina a electrónica moderna porque ofrece un deseño compacto, eficiencia de custos e rendemento superior. Desde pequenas resistencias ata circuítos integrados avanzados, os compoñentes SMD alimentan todo, desde teléfonos intelixentes ata dispositivos médicos. O uso de máquinas de recollida e colocación e os seus accesorios fai posible a produción de alta velocidade e alto volume, mentres que o abastecemento e a inspección coidadosos garanten a fiabilidade. A medida que a electrónica continúa evolucionando, a SMD seguirá sendo o centro da innovación, impulsando a miniaturización, a automatización e dispositivos máis intelixentes para o futuro.