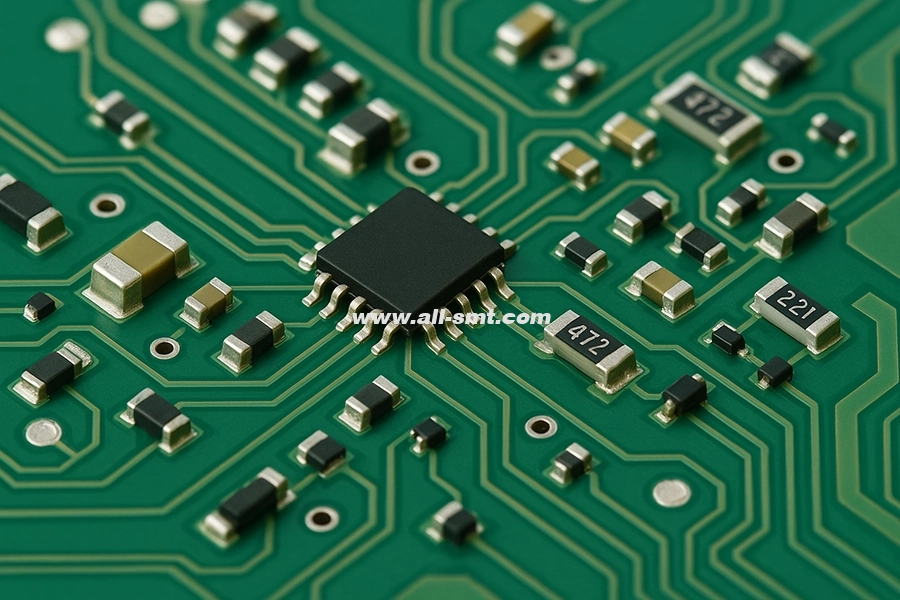

เออุปกรณ์ติดตั้งบนพื้นผิว (SMD)เป็นส่วนประกอบอิเล็กทรอนิกส์ที่ออกแบบมาเพื่อติดตั้งโดยตรงบนพื้นผิวของแผงวงจรพิมพ์ (PCB) แตกต่างจากส่วนประกอบแบบรูทะลุทั่วไปที่ต้องเจาะรู SMD จะถูกวางและบัดกรีบนแผ่นทองแดงแบน วิธีนี้ช่วยประหยัดพื้นที่ ลดน้ำหนัก และช่วยให้สามารถออกแบบวงจรที่มีความหนาแน่นสูงได้ เทคโนโลยี SMD กลายเป็นรากฐานของอิเล็กทรอนิกส์สมัยใหม่ เนื่องจากช่วยให้สามารถประกอบชิ้นส่วนอัตโนมัติได้โดยใช้เครื่องหยิบและวางซึ่งจัดวางส่วนประกอบนับพันชิ้นได้อย่างรวดเร็วและแม่นยำ SMD ทั่วไปประกอบด้วยตัวต้านทาน ตัวเก็บประจุ ไดโอด ทรานซิสเตอร์ และวงจรรวม ซึ่งทั้งหมดนี้มีอยู่ในอุปกรณ์ทั่วไป เช่น สมาร์ทโฟน แล็ปท็อป และอุปกรณ์ทางการแพทย์

ทำความเข้าใจเทคโนโลยี SMD

คำจำกัดความของอุปกรณ์ติดตั้งบนพื้นผิว (SMD)

หนึ่งเอสเอ็มดีเป็นส่วนประกอบขนาดเล็กที่ได้รับการปรับให้เหมาะสมสำหรับเทคโนโลยีการติดตั้งบนพื้นผิว (SMT)อุปกรณ์เหล่านี้ไม่มีสายนำยาว แต่ใช้หน้าสัมผัสโลหะสั้นที่วางอยู่บนแผ่นบัดกรีโดยตรง ขนาดกะทัดรัดช่วยให้วิศวกรสามารถติดตั้งวงจรได้มากขึ้นบนแผงวงจรพิมพ์ขนาดเล็ก ซึ่งเป็นสิ่งสำคัญสำหรับอุปกรณ์อิเล็กทรอนิกส์แบบพกพาสมัยใหม่

ความแตกต่างระหว่างเทคโนโลยี SMD และ Through-Hole

ส่วนประกอบแบบรูทะลุต้องเจาะรูบนแผงวงจรพิมพ์ (PCB) ซึ่งกินพื้นที่และจำกัดความยืดหยุ่นในการออกแบบ ในทางตรงกันข้าม ส่วนประกอบแบบ SMD จะถูกยึดติดกับพื้นผิวโดยตรง การเปลี่ยนแปลงนี้ช่วยเพิ่มความหนาแน่นของส่วนประกอบได้อย่างมากและลดต้นทุนการผลิต ยกตัวอย่างเช่น สมาร์ทโฟนที่มีทรานซิสเตอร์หลายล้านตัวสามารถดำรงอยู่ได้ก็เพราะกระบวนการประกอบแบบ SMD และ SMT เท่านั้น

เหตุใด SMD จึงกลายมาเป็นมาตรฐานอุตสาหกรรม

เทคโนโลยี SMD ได้รับความนิยมในช่วงทศวรรษ 1980 เมื่อผู้ผลิตพยายามหาวิธีย่อขนาดผลิตภัณฑ์พร้อมกับเพิ่มประสิทธิภาพ การประกอบอัตโนมัติโดยใช้เครื่องจักรหยิบและวางทำให้การผลิต SMD จำนวนมากมีความคุ้มค่า ปัจจุบัน ชิ้นส่วนอิเล็กทรอนิกส์ทั่วโลกกว่า 90% พึ่งพา SMT ทำให้ส่วนประกอบ SMD กลายเป็นมาตรฐานระดับโลก

ประวัติและวิวัฒนาการของ SMD

ยุคแรกของการประกอบ PCB

ก่อนยุค SMD ส่วนประกอบอิเล็กทรอนิกส์มีขนาดใหญ่และมีประสิทธิภาพน้อยกว่า วิศวกรใช้เทคโนโลยีรูทะลุเพื่อยึดส่วนประกอบที่มีสายนำยาว แม้จะมีความแข็งแรงเชิงกล แต่ส่วนประกอบเหล่านี้จำกัดความหนาแน่นของการออกแบบและทำให้การผลิตช้าลง

การเปลี่ยนผ่านจาก Through-Hole ไปสู่ SMD ในช่วงทศวรรษ 1980

การเปลี่ยนไปสู่อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคสร้างความต้องการอุปกรณ์ที่มีขนาดเล็กลง เบาขึ้น และราคาถูกลง ซึ่งนำไปสู่การแนะนำเทคโนโลยีการติดตั้งบนพื้นผิวผู้ผลิตชาวญี่ปุ่นเป็นกลุ่มแรกๆ ที่นำ SMT มาใช้ ซึ่งพิสูจน์ให้เห็นถึงประโยชน์ของ SMT ได้อย่างรวดเร็วในโทรทัศน์ วิทยุ และระบบอุตสาหกรรม

การพัฒนาที่ทันสมัยใน SMT

สายการผลิต SMT ในปัจจุบันใช้เครื่องจักรหยิบและวางความเร็วสูงที่สามารถวางชิ้นส่วนได้มากกว่า 100,000 ชิ้นต่อชั่วโมงระบบการมองเห็นมั่นใจได้ถึงความแม่นยำแม้กับชิ้นส่วนขนาดเล็กมาก ขณะที่การบัดกรีแบบรีโฟลว์ให้การเชื่อมต่อที่สม่ำเสมอและมีคุณภาพสูง การผสมผสานระหว่างส่วนประกอบ SMD และการประกอบอัตโนมัติยังคงผลักดันให้อุปกรณ์อิเล็กทรอนิกส์มีขนาดเล็กลงและมีประสิทธิภาพสูง

ประเภทของส่วนประกอบ SMD

ตัวต้านทาน SMD

ตัวต้านทานแบบ SMD ทำหน้าที่ควบคุมการไหลของกระแสไฟฟ้าในวงจร ตัวต้านทานเหล่านี้มีรหัสตัวเลขกำกับไว้ (เช่น 103 = 10kΩ) การออกแบบที่กะทัดรัดช่วยให้ติดตั้งบนแผงวงจรพิมพ์ได้ง่าย รองรับทั้งระบบอนาล็อกและดิจิทัล

ตัวเก็บประจุ SMD

ตัวเก็บประจุทำหน้าที่เก็บและปล่อยพลังงาน ในรูปแบบ SMD ตัวเก็บประจุจะมีลักษณะเป็นแท่งสี่เหลี่ยมขนาดเล็ก มักทำจากเซรามิกหรือแทนทาลัม ตัวเก็บประจุทำหน้าที่รักษาแรงดันไฟฟ้าให้คงที่และกรองสัญญาณรบกวนในสมาร์ทโฟน คอมพิวเตอร์ และแหล่งจ่ายไฟ

ไดโอด SMD

ไดโอด SMD ควบคุมทิศทางกระแสไฟฟ้า ไดโอดชนิดนี้ใช้กันอย่างแพร่หลายในวงจรเรียงกระแส การป้องกันสัญญาณ และการปล่อยแสง (LED) ขนาดเล็กของไดโอดชนิดนี้ช่วยให้สามารถนำไปติดตั้งในอุปกรณ์ขนาดกะทัดรัดได้โดยไม่กระทบต่อความน่าเชื่อถือ

ทรานซิสเตอร์ SMD

ทรานซิสเตอร์ทำหน้าที่เป็นสวิตช์หรือเครื่องขยายเสียง ในรูปแบบ SMD ทรานซิสเตอร์เหล่านี้ช่วยในการจัดการพลังงานและการประมวลผลสัญญาณในอุปกรณ์อิเล็กทรอนิกส์แบบพกพา โปรเซสเซอร์สมัยใหม่อาศัยทรานซิสเตอร์ขนาดเล็กเหล่านี้หลายพันล้านตัว

วงจรรวม SMD (ICs)

วงจรรวมคือชุดประกอบที่ซับซ้อนของทรานซิสเตอร์ ตัวต้านทาน และตัวเก็บประจุภายในแพ็คเกจเดียว วงจรรวมแบบ SMD ช่วยให้ไมโครคอนโทรลเลอร์ โปรเซสเซอร์ และชิปหน่วยความจำสามารถขับเคลื่อนเทคโนโลยีขั้นสูงได้

ส่วนประกอบ SMD เฉพาะทาง

ชิ้นส่วนเฉพาะทางอื่นๆ ได้แก่ ตัวเหนี่ยวนำ ผลึกควอตซ์ และหลอด LED แต่ละชิ้นมีบทบาทในการควบคุมความถี่ การกักเก็บพลังงาน หรือการส่งสัญญาณภาพ ส่วนรุ่น SMD ช่วยเพิ่มประสิทธิภาพการทำงานและลดความต้องการพื้นที่

รหัสและขนาดแพ็คเกจ SMD

รหัส SMD ทั่วไป

ส่วนประกอบ SMD จะถูกระบุด้วยขนาดบรรจุภัณฑ์ เช่น0402, 0603, 0805 และ 1206ตัวเลขแสดงความยาวและความกว้างเป็นหน่วยร้อยของนิ้ว ตัวอย่างเช่น ตัวต้านทาน 0603 มีขนาด 0.06 × 0.03 นิ้ว

วิธีการอ่านเครื่องหมาย SMD

ส่วนประกอบขนาดเล็กใช้รหัสตัวเลขหรือตัวอักษรผสมตัวเลข ตัวต้านทานมักแสดงตัวเลขสามหลัก ในขณะที่ไดโอดและทรานซิสเตอร์อาจมีรหัสสองตัวอักษร เอกสารข้อมูลจึงเป็นสิ่งจำเป็นสำหรับการระบุที่แม่นยำ

มาตรฐานบรรจุภัณฑ์ของผู้ผลิตต่างๆ

ผู้ผลิตส่วนใหญ่ปฏิบัติตามมาตรฐานสากล เช่น JEDEC และ IPC ซึ่งทำให้มั่นใจได้ถึงความเข้ากันได้และการจัดหาจากซัพพลายเออร์ได้ง่ายขึ้น วิศวกรสามารถออกแบบ PCB ได้อย่างมั่นใจ เพราะรู้ว่ามีชิ้นส่วนต่างๆ ให้เลือกมากมาย

ข้อดีของการใช้ SMD

ขนาดเล็กกว่าและน้ำหนักเบา

ชิ้นส่วน SMDลดขนาดและน้ำหนักของอุปกรณ์อิเล็กทรอนิกส์ สมาร์ทโฟนคงเป็นไปไม่ได้หากมีตัวต้านทานและตัวเก็บประจุแบบรูทะลุขนาดใหญ่

ประกอบได้เร็วขึ้นด้วยเครื่อง Pick-and-Place

การวางตำแหน่งอัตโนมัติช่วยให้สามารถติดตั้งชิ้นส่วนได้หลายพันชิ้นต่อชั่วโมง เครื่อง Pick-and-Place ได้กลายเป็นหัวใจสำคัญของสายการผลิต SMT ที่ให้ทั้งความเร็วและความแม่นยำ

ประสิทธิภาพที่สูงขึ้นและความสมบูรณ์ของสัญญาณ

เส้นทางไฟฟ้าที่สั้นลงจะลดความเหนี่ยวนำและความต้านทาน ซึ่งช่วยเพิ่มประสิทธิภาพความถี่สูง สิ่งนี้สำคัญอย่างยิ่งสำหรับอุปกรณ์ไร้สายและการสื่อสารข้อมูลที่รวดเร็ว

ความสามารถในการติดตั้ง PCB สองด้าน

เนื่องจาก SMD ไม่จำเป็นต้องเจาะรู จึงสามารถติดตั้งส่วนประกอบต่างๆ ลงบนแผงวงจรพิมพ์ได้ทั้งสองด้าน ช่วยเพิ่มพื้นที่ใช้สอยเป็นสองเท่าและรองรับการออกแบบที่มีความหนาแน่นสูง

ความท้าทายของเทคโนโลยี SMD

ความยากลำบากในการบัดกรีและซ่อมแซมด้วยมือ

ในขณะที่เครื่องจักรประกอบ SMD ได้อย่างมีประสิทธิภาพ การซ่อมแซมด้วยมือกลับเป็นเรื่องท้าทาย ขนาดเล็กจิ๋วของเครื่องจักรจำเป็นต้องใช้กล้องจุลทรรศน์และเครื่องมือบัดกรีที่มีความแม่นยำสูง

ปัญหาความไวต่อความร้อนและการไหลย้อนกลับ

SMD อาศัยการบัดกรีแบบรีโฟลว์ หากโปรไฟล์อุณหภูมิไม่ถูกต้อง ส่วนประกอบอาจแตกร้าวหรือเสียหายได้ ผู้ผลิตต้องตรวจสอบวงจรการให้ความร้อนอย่างระมัดระวัง

ความท้าทายในการระบุตัวตนเนื่องจากมีขนาดเล็ก

เครื่องหมาย SMD มักมีขนาดเล็กหรือไม่มีเลย วิศวกรจึงใช้เอกสารข้อมูล เครื่องมือขยาย และวิธีการทดสอบ เพื่อให้แน่ใจว่าชิ้นส่วนใช้งานได้อย่างถูกต้อง

การประยุกต์ใช้ SMD ในอุปกรณ์อิเล็กทรอนิกส์สมัยใหม่

อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

สมาร์ทโฟน แท็บเล็ต แล็ปท็อป และอุปกรณ์สวมใส่ ล้วนอาศัยส่วนประกอบ SMD เป็นหลัก ขนาดกะทัดรัดทำให้สามารถออกแบบให้เพรียวบางได้ พร้อมมอบประสิทธิภาพการใช้งานที่เต็มเปี่ยม

การใช้งานยานยนต์และอวกาศ

ยานยนต์สมัยใหม่ใช้ SMD ในหน่วยควบคุมเครื่องยนต์ เซ็นเซอร์ และระบบอินโฟเทนเมนต์ อุปกรณ์การบินและอวกาศได้รับประโยชน์จากน้ำหนักเบาและประสิทธิภาพที่เชื่อถือได้สูง

อุปกรณ์ทางการแพทย์และฮาร์ดแวร์ IoT

ตั้งแต่เครื่องกระตุ้นหัวใจไปจนถึงอุปกรณ์ตรวจสอบไร้สาย SMD ทำให้ผลิตภัณฑ์ทางการแพทย์และ IoT มีขนาดเล็กลง ฉลาดขึ้น และประหยัดพลังงานมากขึ้น

อุปกรณ์อุตสาหกรรมและหุ่นยนต์

ระบบอัตโนมัติ หุ่นยนต์ และระบบควบคุมอุตสาหกรรม ล้วนใช้ SMD เพื่อการทำงานที่แม่นยำและความทนทานในสภาพแวดล้อมที่ต้องการความแม่นยำสูง

กระบวนการผลิต SMD

กระบวนการผลิตชิ้นส่วนที่ใช้ SMD อาศัยระบบอัตโนมัติขั้นสูงและการควบคุมคุณภาพอย่างเข้มงวด ซึ่งแตกต่างจากวิธีการดั้งเดิมที่ต้องอาศัยการบัดกรีด้วยมือเป็นหลัก การผลิต SMD เกือบทั้งหมดเป็นระบบอัตโนมัติ ซึ่งทำให้มั่นใจได้ถึงความเร็วสูงและคุณภาพที่สม่ำเสมอ

การพิจารณาการออกแบบและเค้าโครง PCB

กระบวนการเริ่มต้นด้วยการออกแบบ PCBวิศวกรใช้เครื่องมือออกแบบด้วยคอมพิวเตอร์ (CAD) เพื่อสร้างเลย์เอาต์ที่เหมาะสมที่สุดสำหรับส่วนประกอบแบบติดตั้งบนพื้นผิว แพด เทรล และเวฟทุกชิ้นได้รับการวางแผนเพื่อรองรับข้อกำหนดทางไฟฟ้าที่แม่นยำ เนื่องจากส่วนประกอบ SMD มีขนาดเล็ก กฎการออกแบบจึงต้องคำนึงถึงระยะห่าง ระยะห่างของหน้ากากประสาน และการระบายความร้อน ข้อผิดพลาดในขั้นตอนนี้อาจนำไปสู่ความล้มเหลวระหว่างการประกอบ ดังนั้นการจำลองและการทดสอบอย่างรอบคอบจึงเป็นสิ่งสำคัญ

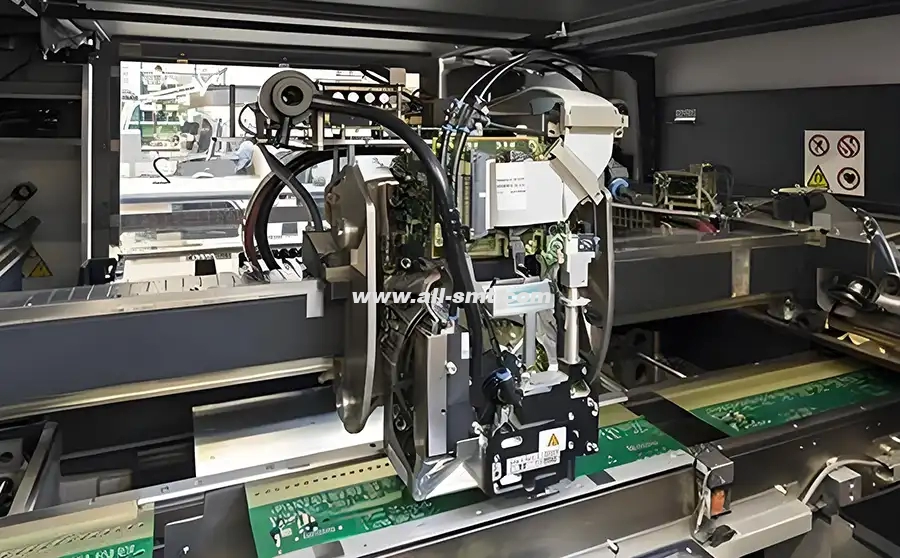

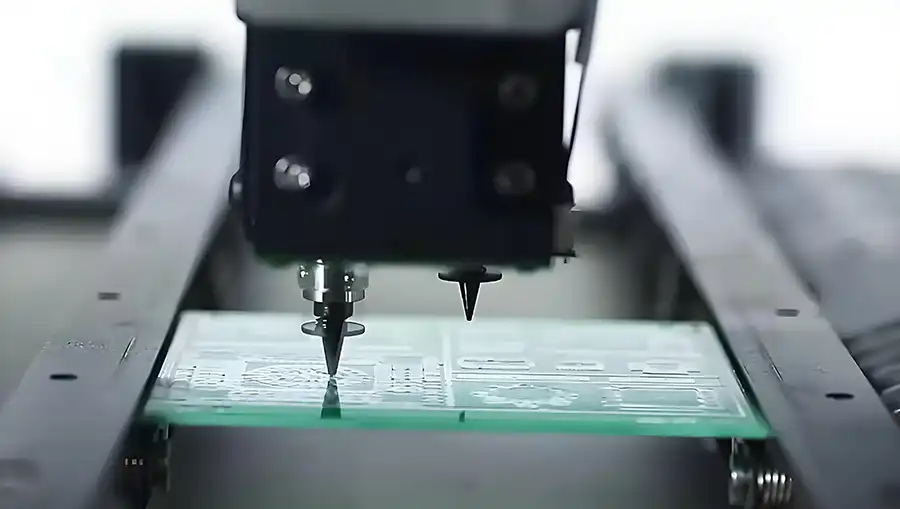

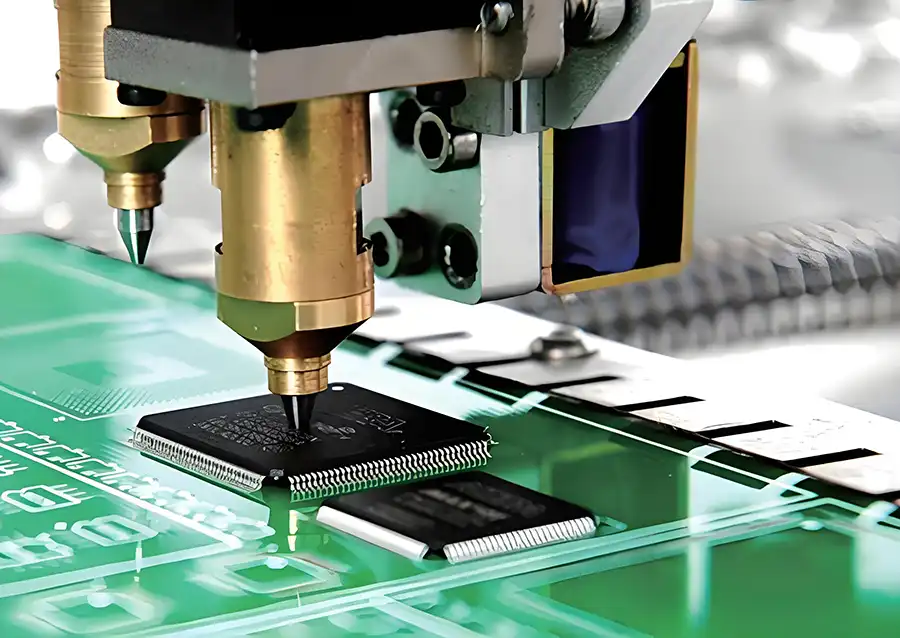

เครื่องหยิบและวางในการประกอบ SMT

เมื่อ PCB พร้อมแล้ว การผลิตจะดำเนินต่อไปสู่การประกอบอัตโนมัติเครื่องหยิบและวางเป็นหัวใจสำคัญของสายการผลิต SMT พวกเขาเลือกส่วนประกอบ SMD จากม้วน ถาด หรือหลอด แล้ววางลงบนแผงวงจรพิมพ์ (PCB) ด้วยความแม่นยำระดับไมโครเมตร เครื่องจักรความเร็วสูงสามารถรองรับการวางชิ้นงานได้มากกว่า 100,000 ชิ้นต่อชั่วโมง ในขณะที่เครื่องจักรระดับกลางเหมาะอย่างยิ่งสำหรับการผลิตแบบล็อตเล็กหรือการผลิตต้นแบบ เครื่องจักรเหล่านี้อาศัยระบบการมองเห็นเพื่อจัดตำแหน่งที่ถูกต้อง โดยให้แน่ใจว่าส่วนประกอบแต่ละชิ้นวางอยู่บนแผ่นรองได้พอดีก่อนการบัดกรี

ชิ้นส่วนและอุปกรณ์เสริมเครื่องจักรหยิบและวางที่จำเป็น

เครื่องหยิบและวางจะทำงานได้อย่างมีประสิทธิภาพเมื่อจับคู่กับอุปกรณ์ที่ถูกต้องเท่านั้นเครื่องประดับ.

เครื่องป้อนอาหาร: จัดหาส่วนประกอบจากม้วน แท่ง หรือถาด มีตัวป้อนที่แตกต่างกันสำหรับวิธีการจัดหาแบบเทป แบบเทกอง และแบบสั่นสะเทือน

หัวฉีด:เครื่องมือดูดชนิดพิเศษที่สามารถจับยึดชิ้นส่วนที่มีขนาดและรูปร่างแตกต่างกันได้ เครื่องจักรบางเครื่องจะสลับหัวฉีดโดยอัตโนมัติตามชิ้นส่วน

ระบบวิสัยทัศน์:กล้องและระบบออปติกที่ช่วยแนะนำการวางตำแหน่ง ตรวจสอบการจัดตำแหน่ง และลดข้อผิดพลาด

สายพานลำเลียง:เคลื่อนย้าย PCB ระหว่างขั้นตอนของสายการประกอบ

เครื่องมือสอบเทียบ:รับรองความแม่นยำโดยรักษาการจัดตำแหน่งเครื่องจักรและความแม่นยำของตัวป้อน

อุปกรณ์เสริมแต่ละชิ้นมีบทบาทสำคัญ หากไม่มีตัวป้อนและหัวฉีดที่เชื่อถือได้ แม้แต่เครื่องจักรที่ดีที่สุดก็ไม่สามารถให้ผลลัพธ์ที่สม่ำเสมอได้

กระบวนการบัดกรีแบบรีโฟลว์

หลังจากวางแล้ว PCB จะเคลื่อนไปที่เตาอบรีโฟลว์ในกรณีนี้ น้ำยาประสานที่ทาไว้ก่อนหน้านี้จะหลอมและยึดติดส่วนประกอบเข้ากับแผงวงจร เตาอบจะควบคุมอุณหภูมิอย่างระมัดระวัง โดยมีขั้นตอนต่างๆ ได้แก่ การอุ่นเครื่อง การแช่ การรีโฟลว์ และการระบายความร้อน ความแม่นยำเป็นสิ่งสำคัญอย่างยิ่ง ความร้อนที่สูงเกินไปอาจสร้างความเสียหายให้กับ SMD ที่บอบบาง ในขณะที่ความร้อนที่ต่ำเกินไปอาจทำให้จุดเชื่อมบัดกรีอ่อนแอ

การควบคุมคุณภาพและการตรวจสอบ

เพื่อรับประกันความน่าเชื่อถือ ผู้ผลิตจึงใช้เทคนิคการตรวจสอบหลายวิธี:

เอโอไอ(การตรวจสอบด้วยแสงอัตโนมัติ)ตรวจสอบหาชิ้นส่วนที่สูญหายหรือหายไป

การตรวจเอกซเรย์ตรวจจับข้อบกพร่องของจุดบัดกรีที่ซ่อนอยู่ โดยเฉพาะภายใต้ BGA (Ball Grid Arrays)

การทดสอบในวงจร (ICT)ตรวจสอบประสิทธิภาพการทำงานไฟฟ้า

กระบวนการเหล่านี้เมื่อนำมารวมกันจะช่วยให้แน่ใจว่าชุด SMD แต่ละชุดจะตรงตามมาตรฐานประสิทธิภาพที่เข้มงวด

เครื่องหยิบและวางและอุปกรณ์เสริม

เครื่องหยิบและวางควรได้รับความสนใจเป็นพิเศษ เพราะช่วยให้การผลิตอุปกรณ์อิเล็กทรอนิกส์สมัยใหม่เป็นไปได้ หากไม่มีอุปกรณ์เหล่านี้ การประกอบชิ้นส่วน SMD ขนาดเล็กในระดับอุตสาหกรรมคงเป็นไปไม่ได้

เครื่อง Pick-and-Place คืออะไร?

เอเครื่องหยิบและวางเป็นระบบหุ่นยนต์อัตโนมัติที่ติดตั้งส่วนประกอบ SMD ลงบนแผงวงจรพิมพ์ (PCB) โดยใช้หัวดูดเพื่อหยิบชิ้นส่วนจากตัวป้อน จัดตำแหน่งโดยใช้กล้อง และวางลงบนแผ่นบัดกรีอย่างแม่นยำ เครื่องจักรมีตั้งแต่รุ่นตั้งโต๊ะระดับเริ่มต้นสำหรับการสร้างต้นแบบ ไปจนถึงหน่วยอุตสาหกรรมความเร็วสูงสำหรับการผลิตจำนวนมาก ความแม่นยำของเครื่องจักรเหล่านี้ ซึ่งมักจะอยู่ในช่วง ±0.01 มม. ทำให้เครื่องจักรเหล่านี้มีความสำคัญอย่างยิ่งต่ออุปกรณ์อิเล็กทรอนิกส์ขนาดกะทัดรัดในปัจจุบัน

เครื่อง Pick-and-Place ติดตั้งส่วนประกอบ SMD อย่างไร

กระบวนการเริ่มต้นเมื่อตัวป้อนป้อนส่วนประกอบ หัวเครื่องจักรจะเคลื่อนที่อย่างรวดเร็วผ่านแผงวงจรพิมพ์ (PCB) ภายใต้การควบคุมของซอฟต์แวร์และระบบวิชั่น ชิ้นส่วนแต่ละชิ้นจะถูกยกขึ้น วางตำแหน่งให้ถูกต้อง และวางบนแผ่นรองที่เคลือบด้วยกาวบัดกรี หัวหลายหัวอาจทำงานพร้อมกัน ช่วยลดเวลาการทำงาน เครื่องจักรสมัยใหม่สามารถจัดการกับชิ้นส่วนขนาดเล็กได้ถึง01005 แพ็คเกจ—มีขนาดเล็กกว่าเม็ดทราย—แต่ยังคงรักษาความแม่นยำที่เกือบสมบูรณ์แบบ

อุปกรณ์เสริมและชิ้นส่วนทั่วไป (ตัวป้อน, หัวฉีด, ถาด, รถเข็น)

อุปกรณ์เสริมช่วยให้การทำงานของเครื่องจักรราบรื่น:

เครื่องป้อนอาหาร:กระดูกสันหลังของอุปทาน ตัวป้อนเทปจะจัดการกับชิ้นส่วนส่วนใหญ่ ในขณะที่ตัวป้อนถาดจะจัดการกับไอซีขนาดใหญ่

หัวฉีด:หัวดูดแบบเปลี่ยนได้ เครื่องหนึ่งเครื่องอาจใช้หัวฉีดได้หลายสิบหัว ขึ้นอยู่กับความหลากหลายของส่วนประกอบ

ถาดและรถเข็น:จัดให้มีพื้นที่จัดเก็บสำหรับส่วนประกอบที่มีขนาดใหญ่หรือไม่สม่ำเสมอ โดยมักจะรวมกับการจัดการอัตโนมัติ

เซ็นเซอร์ส่วนประกอบ:ตรวจจับข้อผิดพลาด เช่น การเลือกซ้ำหรือส่วนประกอบที่หายไป

เครื่องมือต่อสาย:อนุญาตให้ป้อนอย่างต่อเนื่องโดยการเชื่อมต่อรีลใหม่เข้ากับรีลที่มีอยู่ ช่วยลดระยะเวลาหยุดทำงาน

อุปกรณ์เสริมเหล่านี้ไม่เพียงแต่ช่วยเพิ่มความเร็ว แต่ยังเพิ่มผลผลิตและความน่าเชื่อถือสูงสุดอีกด้วย

การบำรุงรักษาและเปลี่ยนชิ้นส่วนเครื่องจักร

เช่นเดียวกับอุปกรณ์ความแม่นยำอื่นๆ เครื่องจักรหยิบและวางจำเป็นต้องได้รับการบำรุงรักษาอย่างสม่ำเสมอ หัวฉีดจะสึกหรอหลังจากใช้งานไปหลายพันรอบ ตัวป้อนอาจเสียแนว และสายพานลำเลียงจำเป็นต้องได้รับการปรับตั้ง ตารางการบำรุงรักษาเชิงป้องกันจะช่วยลดระยะเวลาหยุดทำงาน อะไหล่ โดยเฉพาะตัวป้อนและหัวฉีด จะต้องพร้อมใช้งานเพื่อให้มั่นใจว่าการผลิตจะราบรื่น

การเลือกซัพพลายเออร์ที่เชื่อถือได้สำหรับเครื่องจักรหยิบและวางและชิ้นส่วน

การเลือกซัพพลายเออร์ที่เหมาะสมเป็นสิ่งสำคัญ พันธมิตรที่เชื่อถือได้ไม่เพียงแต่จัดหาเครื่องจักร แต่ยัง...บริการหลังการขาย ความพร้อมของอะไหล่ และการสนับสนุนด้านเทคนิคอุปกรณ์เสริมปลอมถือเป็นความเสี่ยงในตลาด การใช้อุปกรณ์เสริมเหล่านี้อาจทำให้เกิดข้อผิดพลาดในการจัดวางและปัญหาความน่าเชื่อถือในระยะยาว บริษัทต่างๆ ควรทำงานร่วมกับซัพพลายเออร์ที่เชื่อถือได้ซึ่งรับประกันความถูกต้อง ให้บริการสอบเทียบ และจัดการฝึกอบรมให้กับผู้ปฏิบัติงาน

วิธีการระบุส่วนประกอบ SMD

ส่วนประกอบ SMD มีขนาดเล็กมาก ทำให้การระบุชิ้นส่วนเป็นเรื่องยาก โดยเฉพาะอย่างยิ่งในระหว่างการซ่อมแซมหรือการสร้างต้นแบบ วิศวกรและช่างเทคนิคใช้วิธีการหลายวิธีเพื่อให้มั่นใจว่าสามารถระบุชิ้นส่วนได้อย่างถูกต้อง

การอ่านโค้ดและฉลาก

ตัวต้านทานและตัวเก็บประจุ SMD จำนวนมากใช้รหัสตัวเลขหรือตัวอักษรและตัวเลขตัวอย่างเช่น ตัวต้านทานที่มีเครื่องหมาย "472" หมายถึง 4,700 โอห์ม ไอซีขนาดใหญ่มักมีหมายเลขชิ้นส่วนที่ชัดเจน ในขณะที่ทรานซิสเตอร์ขนาดเล็กอาจแสดงเพียงสองหรือสามตัวอักษร เครื่องหมายเหล่านี้มีการอ้างอิงไขว้กับเอกสารข้อมูลของผู้ผลิตเพื่อยืนยัน

การใช้มัลติมิเตอร์เพื่อการทดสอบ

เมื่อรหัสหายไปหรือไม่ชัดเจน ช่างเทคนิคจะพึ่งพาการทดสอบมัลติมิเตอร์สามารถวัดตัวต้านทานได้โดยตรง ทดสอบตัวเก็บประจุเพื่อวัดความจุ และตรวจสอบขั้วไดโอด วิธีนี้มักใช้ในงานซ่อมแซมที่ไม่มีเอกสารข้อมูล

เครื่องมืออ้างอิงและเอกสารข้อมูลของผู้ผลิต

ฐานข้อมูลออนไลน์และแผนภูมิอ้างอิงที่พิมพ์ออกมาช่วยถอดรหัสเครื่องหมาย SMD สำหรับไอซีและชิ้นส่วนเฉพาะทาง เอกสารข้อมูลของผู้ผลิตยังคงเป็นแหล่งข้อมูลที่เชื่อถือได้มากที่สุด เอกสารเหล่านี้ให้ข้อมูลข้อมูลจำเพาะทางไฟฟ้า แผนผังขา และรายละเอียดบรรจุภัณฑ์ เพื่อให้มั่นใจว่าการใช้งานถูกต้อง

การเปรียบเทียบ SMD กับ THT (เทคโนโลยี Through-Hole)

เทคโนโลยี SMD เข้ามาแทนที่รูทะลุ (Through Hole) ในการใช้งานส่วนใหญ่ แต่ทั้งสองแบบยังคงมีบทบาทเฉพาะตัว การเข้าใจความแตกต่างของเทคโนโลยีทั้งสองจะช่วยให้นักออกแบบเลือกโซลูชันที่เหมาะสมได้

ประสิทธิภาพด้านต้นทุน

โดยทั่วไปแล้วการประกอบ SMD จะมีประสิทธิภาพด้านต้นทุนมากกว่าสำหรับการผลิตปริมาณมาก เครื่องจักรอัตโนมัติสามารถประกอบ SMD ได้หลายพันชิ้นอย่างรวดเร็ว ซึ่งช่วยลดต้นทุนแรงงาน อย่างไรก็ตาม รูทะลุยังคงใช้ในการผลิตปริมาณน้อยหรือการสร้างต้นแบบ ซึ่งการประกอบด้วยมือเป็นที่ยอมรับได้

ความแข็งแรงเชิงกล

ส่วนประกอบแบบรูทะลุ (Through-hole) ให้การยึดติดทางกลที่แข็งแกร่งกว่า เนื่องจากตัวนำจะผ่าน PCB และบัดกรีทั้งสองด้าน ทำให้เหมาะสำหรับใช้กับขั้วต่อ หม้อแปลง หรือส่วนประกอบที่ต้องรับแรงทางกล ในทางตรงกันข้าม SMD อาศัยจุดเชื่อมแบบบัดกรีเพียงอย่างเดียว ซึ่งแม้จะอ่อนแรงกว่าเมื่อได้รับแรง แต่ก็เพียงพอสำหรับการใช้งานส่วนใหญ่

ความน่าเชื่อถือและประสิทธิภาพ

ส่วนประกอบ SMD ให้เส้นทางไฟฟ้าที่สั้นลง ช่วยลดความเหนี่ยวนำและเพิ่มประสิทธิภาพที่ความถี่สูง นอกจากนี้ยังช่วยให้สามารถออกแบบ PCB สองด้านได้ ช่วยเพิ่มความหนาแน่น ชิ้นส่วนแบบรูทะลุยังคงมีประโยชน์สำหรับวงจรกำลังสูงและสภาพแวดล้อมที่ต้องการความทนทานสูง

แนวโน้มในอนาคตของเทคโนโลยี SMD

เทคโนโลยี SMD ยังคงพัฒนาอย่างต่อเนื่อง เนื่องจากอุปกรณ์อิเล็กทรอนิกส์มีขนาดเล็กลง เร็วขึ้น และบูรณาการมากขึ้น แนวโน้มหลายประการกำลังกำหนดอนาคตของอุปกรณ์แบบติดตั้งบนพื้นผิวและวิธีการประกอบ

การย่อขนาดและนาโน-SMD

ความต้องการอุปกรณ์พกพาและสวมใส่ได้ขับเคลื่อนอย่างต่อเนื่องการทำให้มีขนาดเล็กลงส่วนประกอบที่เคยถูกมองว่ามีขนาดเล็ก เช่น แพ็คเกจ 0603 ปัจจุบันถูกแทนที่ด้วยแพ็คเกจ 01005 หรือแม้แต่แพ็คเกจนาโน-SMD อุปกรณ์ขนาดเล็กเหล่านี้ช่วยให้วิศวกรสามารถออกแบบผลิตภัณฑ์ที่มีขนาดกะทัดรัดเป็นพิเศษ เช่น สมาร์ทวอทช์ หูฟังไร้สาย และอุปกรณ์ทางการแพทย์แบบฝังในร่างกายได้

อุปกรณ์อิเล็กทรอนิกส์แบบยืดหยุ่นและสวมใส่ได้

อุปกรณ์อิเล็กทรอนิกส์ในอนาคตไม่ได้จำกัดอยู่แค่ PCB แบบแข็งเท่านั้นวงจรแบบยืดหยุ่นและพื้นผิวที่ยืดหยุ่นได้ช่วยให้สามารถติดตั้งส่วนประกอบ SMD บนพื้นผิวโค้งหรือพื้นผิวที่สึกหรอได้ แนวโน้มนี้เป็นประโยชน์ต่ออุตสาหกรรมต่างๆ เช่น การดูแลสุขภาพ ซึ่งเซ็นเซอร์ที่ติดตั้งเข้ากับเสื้อผ้าหรือแผ่นแปะผิวหนังจะช่วยให้สามารถติดตามสุขภาพได้อย่างต่อเนื่อง

AI และระบบอัตโนมัติในการประกอบ SMT

เครื่องหยิบและวางกำลังมีความชาญฉลาดมากขึ้น ด้วยการผสานรวมปัญญาประดิษฐ์เครื่องจักรสามารถปรับเทียบอัตโนมัติ ตรวจจับทิศทางของชิ้นส่วนได้เร็วขึ้น และปรับเส้นทางการจัดวางให้เหมาะสมแบบเรียลไทม์ การบำรุงรักษาเชิงคาดการณ์ยังช่วยลดเวลาหยุดทำงาน เนื่องจากอัลกอริทึม AI จะตรวจสอบฟีดเดอร์ หัวฉีด และระบบวิชั่นเพื่อหาสัญญาณการสึกหรอในระยะเริ่มต้น

การผลิตที่ยั่งยืนและส่วนประกอบที่ปราศจากสารตะกั่ว

กฎระเบียบด้านสิ่งแวดล้อมผลักดันให้วิธีการประกอบที่เป็นมิตรต่อสิ่งแวดล้อมปัจจุบันมีการใช้ตะกั่วบัดกรีปลอดสารตะกั่ว วัสดุรีไซเคิล และเตาอบรีโฟลว์ประหยัดพลังงานเป็นมาตรฐาน ผู้ผลิตยังให้ความสำคัญกับการลดของเสียระหว่างการติดตั้งอุปกรณ์ป้อน และเพิ่มประสิทธิภาพการใช้งานเครื่องจักรเพื่อการผลิตที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น

การบูรณาการกับ IoT และ 5G

เมื่อเครือข่าย 5G ขยายตัวและอุปกรณ์ IoT มีจำนวนเพิ่มขึ้น ส่วนประกอบ SMD จึงต้องรองรับความถี่ที่สูงขึ้นและการใช้พลังงานที่ลดลง การออกแบบ SMD ขั้นสูงมอบความสมบูรณ์ของสัญญาณที่ดีขึ้น รองรับทุกอย่างตั้งแต่รถยนต์ไร้คนขับไปจนถึงเมืองอัจฉริยะ

คู่มือการซื้อส่วนประกอบ SMD

การเลือกส่วนประกอบ SMD ที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่งต่อการพัฒนาและการผลิตผลิตภัณฑ์ที่ประสบความสำเร็จ กลยุทธ์การซื้อที่รอบคอบจะช่วยให้มั่นใจได้ทั้งคุณภาพและความคุ้มค่า

การเลือกซัพพลายเออร์ที่เหมาะสม

ซัพพลายเออร์มีความน่าเชื่อถือ ความพร้อมของสินค้า และบริการหลังการขายที่แตกต่างกัน ซัพพลายเออร์ที่เชื่อถือได้ไม่เพียงแต่จัดหาส่วนประกอบเท่านั้น แต่ยัง...การตรวจสอบย้อนกลับและการรับรองเพื่อพิสูจน์ความถูกต้อง การทำงานร่วมกับตัวแทนจำหน่ายที่ได้รับอนุญาตจะช่วยลดความเสี่ยงจากผลิตภัณฑ์ลอกเลียนแบบที่อาจส่งผลต่อความน่าเชื่อถือของอุปกรณ์

ปัจจัยที่มีผลต่อราคาและความพร้อมจำหน่าย

ราคา SMD ขึ้นอยู่กับประเภทของส่วนประกอบ ขนาดบรรจุภัณฑ์ และสภาวะอุปทานทั่วโลก การขาดแคลนในตลาด เช่นที่เกิดขึ้นในช่วงวิกฤตการณ์เซมิคอนดักเตอร์ อาจทำให้ต้นทุนเพิ่มขึ้นอย่างมาก วิศวกรควรวางแผนกลยุทธ์การจัดหาตั้งแต่เนิ่นๆ ในขั้นตอนการออกแบบ โดยพิจารณาหาชิ้นส่วนทดแทนหากเป็นไปได้

หลีกเลี่ยงส่วนประกอบ SMD ปลอม

SMD ปลอมกำลังเป็นปัญหาที่กำลังเติบโตในอุตสาหกรรมอิเล็กทรอนิกส์ ชิ้นส่วนเหล่านี้อาจมีลักษณะเหมือนกันทุกประการ แต่มักจะเสียหายภายใต้สภาวะกดดัน เพื่อหลีกเลี่ยงปัญหานี้ บริษัทต่างๆ ควรซื้อจากซัพพลายเออร์ที่ได้รับอนุญาตเท่านั้น ตรวจสอบเครื่องหมายบนส่วนประกอบอย่างละเอียด และใช้การตรวจเอกซเรย์หรือการแกะแคปซูลเทคนิคสำหรับชิ้นส่วนที่สำคัญ

การจัดซื้อจำนวนมากและโลจิสติกส์

สำหรับการผลิตปริมาณมาก การซื้อจำนวนมากจะช่วยลดต้นทุนต่อหน่วย ซัพพลายเออร์มักจัดหาม้วนฟิล์มหรือถาดที่ปรับให้เหมาะกับเครื่องหยิบและวาง ช่วยให้การป้อนวัสดุเป็นไปอย่างราบรื่นในระหว่างการประกอบ โลจิสติกส์ก็มีความสำคัญเช่นกัน การเลือกซัพพลายเออร์ในภูมิภาคช่วยลดระยะเวลาดำเนินการและลดความเสี่ยงในการจัดส่ง

เทคโนโลยี SMD ครองตลาดอุปกรณ์อิเล็กทรอนิกส์ยุคใหม่ ด้วยดีไซน์ที่กะทัดรัด คุ้มค่า และประสิทธิภาพที่เหนือกว่า ตั้งแต่ตัวต้านทานขนาดเล็กไปจนถึงวงจรรวมขั้นสูง ส่วนประกอบ SMD ขับเคลื่อนทุกสิ่งตั้งแต่สมาร์ทโฟนไปจนถึงอุปกรณ์การแพทย์ การใช้เครื่องจักรหยิบและวางและอุปกรณ์เสริมทำให้การผลิตด้วยความเร็วสูงและปริมาณมากเป็นไปได้ ขณะเดียวกัน การจัดหาและการตรวจสอบอย่างรอบคอบก็ช่วยรับประกันความน่าเชื่อถือ ในขณะที่อุปกรณ์อิเล็กทรอนิกส์ยังคงพัฒนาอย่างต่อเนื่อง SMD จะยังคงเป็นศูนย์กลางของนวัตกรรม ขับเคลื่อนการย่อส่วน ระบบอัตโนมัติ และอุปกรณ์อัจฉริยะในอนาคต