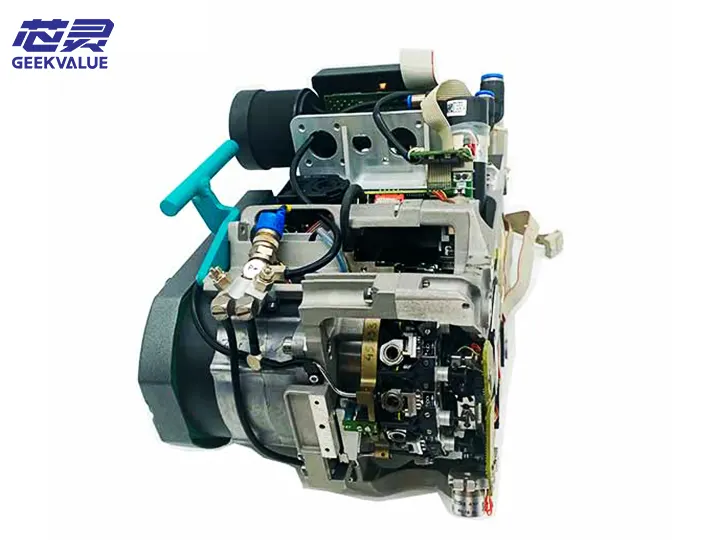

ابزار ASM 03068036 ACT (ابزار کالیبراسیون پیشرفته) یک سیستم کالیبراسیون با دقت بالا است که به طور خاص برای ماشینهای جایگذاری SIPLACE توسعه داده شده است. این ابزار برای کالیبراسیون جامع و جبران سیستم حرکتی، سیستم بصری و هد جایگذاری تجهیزات استفاده میشود. این ابزار، یک ابزار تعمیر و نگهداری هسته دارای گواهینامه ASM است.

۲. ارزش اصلی

اطمینان حاصل کنید که دستگاه جایگذاری، دقت جایگذاری ±25μm را برای مدت طولانی حفظ میکند.

فرآیند کالیبراسیون کاملاً خودکار را برای کاهش خطاهای مداخله دستی انجام دهید

پشتیبانی از نگهداری و تعمیرات پیشگیرانه و افزایش عمر تجهیزات تا بیش از 30٪

دوم. مشخصات فنی

پارامترهای فنی مورد مزایای فنی

نوع کالیبراسیون: حرکت/بینایی/نازل/جبران دما، پوشش کامل الزامات کالیبراسیون

سطح دقت: تداخلسنج لیزری ۰.۵ میکرومتر + دوربین کالیبراسیون ۲ مگاپیکسلی، ۳ برابر دقیقتر از ابزارهای شخص ثالث

دستگاههای سازگار سری SIPLACE X/X4S/TX/D از تعویض چندین مدل با یک کلیک پشتیبانی میکند.

رابط کاربری صفحه نمایش لمسی ۱۰.۱ اینچی (حفاظت IP65) طراحی ضد روغن/ضد الکتریسیته ساکن

رابط ارتباطی GigE+USB3.0+WiFi 6 سرعت انتقال داده تا 1 گیگابیت بر ثانیه

حالت تغذیه: باتری لیتیومی (۸ ساعت عمر باتری) / حالت دوگانه DC 24V پشتیبانی از کالیبراسیون آنلاین

سطح حفاظت IP54 سازگار با محیط کارگاه

III. توضیح مفصل کارکردهای اصلی

۱. کالیبراسیون حرکت کاملاً خودکار

جبران سازی محور خطی:

تداخلسنج لیزری خطاهای موقعیتیابی محور X/Y/Z را تشخیص میدهد

به طور خودکار جدول جبران گام (تا ۱۰۰۰ امتیاز) را ایجاد میکند

کالیبراسیون محور چرخش:

تصحیح نقطه صفر محور θ (دقت ±۰.۰۰۱ درجه)

تشخیص انحراف شعاعی پویا

۲. کالیبراسیون سیستم بصری

نمودار

کد

پشتیبانی از حالت کالیبراسیون چند سطحی ۵ نقطهای/۹ نقطهای/۲۵ نقطهای

ضرایب اعوجاج شعاعی/مماسی (K1/K2/K3) را به طور خودکار محاسبه میکند.

۳. عملکرد تشخیصی هوشمند

تحلیل سایش مکانیکی: وضعیت ریل/پیچ راهنما را از طریق طیف ارتعاش تعیین کنید

مدلسازی رانش دما: ایجاد منحنی جبران دقت دما

ارزیابی سلامت نازل: تشخیص نشتی/انحراف از مرکز خلاء

چهارم. فرآیند عملیات

فرآیند کالیبراسیون استاندارد (به عنوان مثال محور X):

بازتابنده تداخلسنج لیزری (جایگاه مرجع مغناطیسی) را نصب کنید

حالت ردیابی خودکار AutoTrack را اجرا کنید

این سیستم 20 مجموعه داده موقعیتیابی را جمعآوری میکند (فرآیند کامل ≤ 3 دقیقه)

فایلهای جبران خسارت را ایجاد کرده و در دستگاه جایگذاری بارگذاری کنید

V. سناریوهای کاربردی معمول

کاربرد خاص سناریو

پذیرش دستگاه جدید انجام تست پایداری ۷۲ ساعته تحت استاندارد ISO 9001 (CPK≥1.67)

تعمیر و نگهداری منظم، کالیبراسیون کامل دستگاه به صورت فصلی (شامل ۱۲ آزمایش فرعی)

تعمیر خطا: تعیین دقیق محل سایش ریل XY (تشخیص با فاصله ۵۰ میلیمتر)

ارتقاء فرآیند، تأیید صحت قبل از قرارگیری قطعه 01005 را پشتیبانی میکند.

ششم. نگهداری و مراقبت

۱. ابزار خودنگهدار

روزانه:

لنز اپتیکی را تمیز کنید (از میله تمیزکننده مخصوص استفاده کنید)

آینه مرجع را از نظر وجود خراش بررسی کنید (به زبری ≤0.1μm نیاز دارید)

ماهانه:

طول موج لیزر را کالیبره کنید (633nm±0.01nm)

بهروزرسانی میانافزار (از طریق مرکز خدمات ASM)

۲. مدیریت مواد مصرفی

مواد مصرفی چرخه تعویض مدل اصلی

برد کالیبراسیون ۲ سال/۵۰۰ بار ۰۳۰۶۸۰۳۶-CP

بازتابنده لیزری ۵ ساله 03068036-MR

محافظ صفحه نمایش لمسی، 6 ماه، 03068036-TF

راهنمای عیبیابی

کد خطا پدیده راه حل

سیگنال لیزر E6831 قطع شد. انسداد مسیر نور را بررسی کنید.

۲. رفلکتور را تمیز کنید

فوکوس دوربین E6832 ناموفق بود. ۱. مراحل فوکوس خودکار را اجرا کنید.

۲. گروه لنز را تعویض کنید

ارتباط داده E6833 قطع شده است. ۱. ماژول WiFi را مجدداً راه اندازی کنید.

۲. از اتصال سیمی استفاده کنید

E6834 عمر باتری ناکافی ۱. منبع تغذیه DC را فعال کنید

۲. باتری (۴۸ وات ساعت) را تعویض کنید

هشتم. تکامل فناوری

طرح ارتقاء ۲۰۲۴:

ادغام تابع راهنمای AR (نمایش مراحل کالیبراسیون از طریق عینک هوشمند)

پیشبینی خطای هوش مصنوعی (بر اساس تحلیل دادههای تاریخی) را اضافه کنید

بهبود فضای سبز:

ماژول شارژ خورشیدی (اختیاری)

IX. پیشنهادات استفاده

الزامات پرسنلی:

آموزش صدور گواهینامه ASM L2

عملیات دو نفره توصیه میشود (یک نفر برای عملیات، یک نفر برای بررسی)

بهترین شیوهها:

قبل از کالیبراسیون، تجهیزات را به مدت ≥30 دقیقه گرم کنید

نوسان دمای محیط در محدوده ±1℃/h کنترل میشود

استراتژی قطعات یدکی:

مواد مصرفی کلیدی با نسبت ۱ به ۳ در انبار نگهداری میشوند.

توصیه میشود یک میزبان یدکی (برای خطوط تولید کلیدی) پیکربندی شود.

۱۰. خلاصه و ارزیابی

ابزار ACT از طریق سیستم حلقه بسته "تشخیص-تحلیل-جبران خسارت"، دیجیتالی شدن، اتوماسیون و هوشمندسازی مدیریت دقیق دستگاه جایگذاری را محقق میکند. مزایای اصلی آن عبارتند از:

اعتبار دادههای اصلی کارخانه: نتایج کالیبراسیون مستقیماً در پارامترهای اصلی تجهیزات ثبت میشوند.

بهبود کارایی: فرآیند کاملاً خودکار ۵ برابر سریعتر از کالیبراسیون دستی است

افزایش طول عمر: استفاده منظم میتواند تعداد دفعات تعمیرات اساسی تجهیزات را تا 40٪ کاهش دهد.