چرخ دستی تغذیه کننده ASM 40-Slot یک سیستم تغذیه هوشمند است که برای ماشینهای جایگذاری SIPLACE/ASM طراحی شده است. این سیستم میتواند همزمان 40 فیدر SMT با مشخصات مختلف مانند 8mm/12mm/16mm/24mm/32mm/44mm را بارگیری کند تا تغذیه کارآمد و خودکار حاصل شود. این دستگاه معمولاً همراه با ماشینهای جایگذاری سری ASM X (مانند X4i، X2S) و سری S استفاده میشود و جزء اصلی خطوط تولید SMT متوسط و بزرگ است.

2. توابع و نقش های اصلی

(1) توابع اصلی

تغذیه چند ایستگاهی: از 40 تغذیهکننده که همزمان کار میکنند پشتیبانی میکند تا زمان از کارافتادگی برای تعویض مواد کاهش یابد.

تعویض سریع خط: کل چرخ دستی تغذیه کننده را میتوان از قبل با دسته بعدی مواد بارگیری کرد تا تعویض سریع انجام شود.

شناسایی هوشمند: برخی از مدلها از اسکن RFID یا بارکد برای شناسایی خودکار اطلاعات مواد پشتیبانی میکنند.

سازگاری قوی: قابل استفاده برای طیف کامل تغذیهکنندههای برقی/پنوماتیکی ASM (مانند 0401، 0808 و غیره).

(2) نقش اصلی

بهبود بهرهوری تولید: کاهش زمان تغییر دستی مواد و پشتیبانی از تولید مداوم.

کاهش میزان خطا: از طریق مدیریت استاندارد تغذیه، از خطاهای تغذیهای جلوگیری کنید.

سازگاری انعطافپذیر: قابل اجرا برای حالتهای تولید چند گونه، دسته کوچک (NPI) و دسته بزرگ.

۳. مشخصات فنی

مشخصات پارامترها

تعداد ایستگاههای تغذیه ۴۰ (فیدرهای ۸ میلیمتری/۱۲ میلیمتری/۱۶ میلیمتری/۲۴ میلیمتری/۳۲ میلیمتری/۴۴ میلیمتری میتوانند با هم ترکیب شوند)

ابعاد (طول × عرض × ارتفاع) تقریباً ۱۲۰۰ میلیمتر × ۶۰۰ میلیمتر × ۱۰۰۰ میلیمتر (مدلهای خاص ممکن است کمی متفاوت باشند)

وزن بدون بار تقریباً ۵۰ تا ۷۰ کیلوگرم (تا ۱۰۰ کیلوگرم یا بیشتر در صورت بارگیری کامل با فیدرها)

منبع تغذیه: برخی مدلها از نیروی محرکه الکتریکی (24 ولت DC) پشتیبانی میکنند، مدلهای معمولی از نوع فشاری-کششی دستی هستند.

دقت موقعیتیابی ±0.1 میلیمتر (برای اطمینان از اتصال دقیق بین فیدر و دستگاه قرارگیری)

مدلهای قابل اجرا: SIPLACE X4i، X2S، سری SX، سری TX و غیره

رابط ارتباطی مدلهای رده بالا از ارتباط Profinet/Ethernet پشتیبانی میکنند و به سیستم MES متصل هستند.

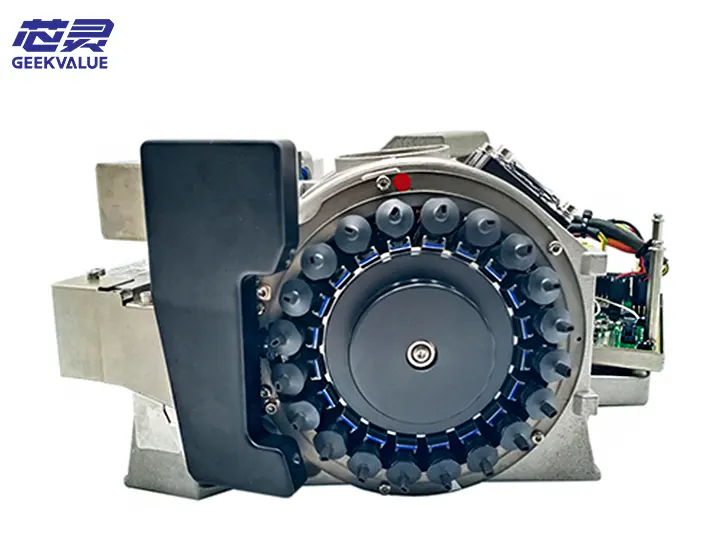

۴. ترکیب ساختاری

(1) ساختار مکانیکی

بدنه قاب: آلیاژ آلومینیوم/قاب فولادی با استحکام بالا با چرخهای ضد لرزش (برخی با عملکرد ترمز).

ریلهای ایستگاه: طراحی دقیق ریل، ورود و خروج روان فیدرها را تضمین میکند.

پینها/گیرههای موقعیتیابی: برای ثابت کردن فیدر جهت جلوگیری از لرزش و انحراف استفاده میشود.

(2) سیستم برق (مدل برقی)

موتور سروو درایو: اتصال خودکار سبد مواد و دستگاه جایگذاری را کنترل میکند.

ماژول اسکن RFID/بارکد: به طور خودکار اطلاعات تغذیه کننده را شناسایی میکند.

سیستم حسگر: تشخیص میدهد که آیا فیدر در جای خود نصب شده است یا خیر.

(3) توابع کمکی

نشانگر وضعیت LED: وضعیت استفاده از ایستگاه مواد (مانند خالی، در حال کار و عدم وجود زنگ هشدار مواد) را نمایش میدهد.

طراحی ضد الکتریسیته ساکن: از آلودگی یا آسیب دیدن مواد توسط الکتریسیته ساکن جلوگیری میکند.

۵. فرآیند استفاده

پیش بارگیری: فیدر را در حالت آفلاین روی سبد مواد نصب کنید و اطلاعات مواد را از طریق سیستم MES یا اسکن بارکد ثبت کنید.

اتصال دستگاه جایگذاری: چرخ دستی مواد را به رابط دستگاه جایگذاری فشار دهید و موقعیت را به صورت خودکار یا دستی قفل کنید.

شناسایی سیستم: دستگاه جایگذاری، دادههای تغذیهکننده را میخواند و صحت مواد را تأیید میکند.

شروع تولید: دستگاه SMT مواد را از سبد مواد میگیرد و طبق برنامه آنها را نصب میکند.

عملیات تعویض خط: پس از تکمیل تولید، کل سبد خرید مواد را میتوان به سرعت با سری بعدی سبد خرید مواد جایگزین کرد.

۶. اقدامات احتیاطی برای استفاده

(1) نصب و راه اندازی

کالیبراسیون افقی: سبد مواد باید روی یک سطح صاف قرار گیرد تا از اتصال ضعیف فیدر به دلیل کج شدن جلوگیری شود.

جهت نصب تغذیهکننده: مطمئن شوید که همه تغذیهکنندهها در یک جهت قرار گرفتهاند (برچسبها رو به بیرون باشند).

بررسی قفل: پس از قرار دادن دستگاه SMT در جای خود، مطمئن شوید که قفل مکانیکی در جای خود قرار دارد تا از جدا شدن آن در حین تولید جلوگیری شود.

(2) نگهداری روزانه

ریل راهنما را مرتباً تمیز کنید: آن را با یک پارچه بدون گرد و غبار پاک کنید تا از تجمع گرد و غبار و تأثیر آن بر حرکت تغذیه کننده جلوگیری شود.

سنسور را بررسی کنید: مطمئن شوید که خواننده RFID و سنسور فوتوالکتریک به درستی کار میکنند.

قطعات مکانیکی را روغن کاری کنید: هر 3 ماه مقدار کمی گریس (مانند Shell Gadus S2) به ریل راهنما و غلتک اضافه کنید.

(3) عملیات ایمن

بارگیری بیش از حد ممنوع: از انباشتن اشیاء سنگین یا مواد غذایی غیر استاندارد روی چرخ دستی حمل مواد خودداری کنید.

هنگام حرکت سرعت خود را کم کنید: هنگام جابجایی کامیون حمل مواد برقی در کارگاه، مراقب باشید که از افراد و تجهیزات دوری کنید.

توقف اضطراری: برای مدلهای برقی، با محل دکمه توقف اضطراری آشنا باشید.

۷. عیوب و راهحلهای رایج

پدیده خطا علت احتمالی راه حل

فیدر قابل شناسایی نیست. ۱. برچسب RFID آسیب دیده است.

۲. حسگر آلوده است. ۱. برچسب را تعویض کنید.

۲. حسگر را تمیز کنید

اتصال سبد خرید به صورت افقی است. پین موقعیت یابی ساییده شده است.

۲. زمین ناهموار ۱. پین موقعیتیابی را تعویض کنید

2. موقعیت چرخ دستی را تنظیم کنید

واگن برقی حرکت نمیکند. ۱. باتری ضعیف است.

۲. خرابی موتور ۱. شارژ

۲. با خدمات پس از فروش تماس بگیرید

فیدر به راحتی خارج نمیشود. ۱. ریل راهنما تغییر شکل داده است.

۲. سگک تغذیه کننده خیلی سفت است. ۱. ریل راهنما را اصلاح کنید.

۲. کشش سگک را تنظیم کنید

۸. پیشنهادات ارتقا و بهینهسازی

نصب سیستم RFID: ردیابی کل فرآیند مواد را محقق کرده و خطاهای ورودی دستی را کاهش میدهد.

ارتقاء درایو الکتریکی: برای بهبود راندمان تعویض خط، واگن برقی دستی را به مدل اتصال خودکار تغییر دهید.

یکپارچهسازی سیستم MES: بارگذاری دادههای مصرف مواد به صورت بلادرنگ از طریق رابط Profinet.

۹. خلاصه

ماشین مواد ایستگاه ASM 40 تجهیزات کمکی اصلی برای تولید کارآمد SMT است. طراحی ماژولار، قابلیت تغییر سریع مواد و عملکرد تشخیص هوشمند آن میتواند میزان استفاده از دستگاه جایگذاری را به میزان قابل توجهی بهبود بخشد. نصب صحیح، نگهداری منظم و عملکرد استاندارد، کلید تضمین عملکرد پایدار درازمدت آن است. برای سناریوهای تولید انبوه، توصیه میشود یک مدل برقی انتخاب شود تا راندمان تولید بیشتر بهینه شود.