ASM 40-spårsmatarvagnen är ett intelligent matningssystem designat för SIPLACE/ASM-placeringsmaskiner. Den kan samtidigt mata 40 SMT-matare med olika specifikationer, såsom 8 mm/12 mm/16 mm/24 mm/32 mm/44 mm, för att uppnå effektiv och automatiserad matning. Den används vanligtvis tillsammans med ASM X-serien (som X4i, X2S) och S-seriens placeringsmaskiner, och är en kärnkomponent i medelstora och stora SMT-produktionslinjer.

2. Kärnfunktioner och roller

(1) Huvudfunktioner

Flerstationsmatning: stöder 40 matare som arbetar samtidigt för att minska stilleståndstiden för materialbyte.

Snabbt linjebyte: Hela matarvagnen kan förfyllas med nästa materialsats för att uppnå hot-swap.

Intelligent identifiering: Vissa modeller stöder RFID- eller streckkodsskanning för att automatiskt identifiera materialinformation.

Stark kompatibilitet: Tillämplig på ASM:s hela utbud av elektriska/pneumatiska matare (t.ex. 0401, 0808, etc.).

(2) Kärnroll

Förbättra produktionseffektiviteten: Minska tiden för manuella materialbyten och stöd kontinuerlig produktion.

Minska felfrekvensen: Undvik utfodringsfel genom standardiserad utfodringshantering.

Flexibel anpassning: Tillämplig för produktion av flera varianter, små batcher (NPI) och stora batcher.

3. Tekniska specifikationer

Parametrar Specifikationer

Antal matningsstationer 40 (8mm/12mm/16mm/24mm/32mm/44mm matare kan blandas)

Mått (längd × bredd × höjd) Cirka 1200 mm × 600 mm × 1000 mm (specifika modeller kan variera något)

Vikt obelastad cirka 50–70 kg (upp till 100 kg eller mer när den är fulladdad med matare)

Strömförsörjning Vissa modeller stöder elektrisk drift (24V DC), vanliga modeller är manuella push-pull-modeller.

Positioneringsnoggrannhet ±0,1 mm (för att säkerställa korrekt dockning mellan mataren och placeringsmaskinen)

Tillämpliga modeller SIPLACE X4i, X2S, SX-serien, TX-serien, etc.

Kommunikationsgränssnitt Avancerade modeller stöder Profinet/Ethernet-kommunikation och är länkade till MES-systemet

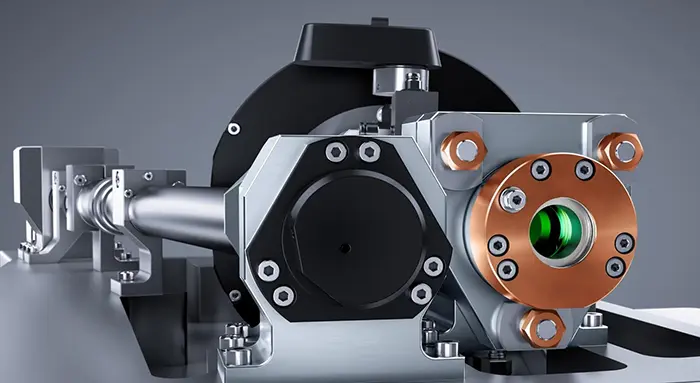

4. Strukturell sammansättning

(1) Mekanisk struktur

Ram: höghållfast aluminiumlegering/stålram med vibrationsdämpande hjul (vissa med bromsfunktion).

Stationsskenor: Precisionsskenans design säkerställer smidig isättning och borttagning av matare.

Positioneringsstift/klämma: Används för att fixera mataren för att förhindra vibrationer och avvikelser.

(2) Elsystem (elektrisk modell)

Servodrivmotor: Styr den automatiska dockningen av materialvagnen och placeringsmaskinen.

RFID/streckkodsmodul: Identifierar automatiskt informationen i mataren.

Sensorsystem: Detekterar om mataren är installerad på plats.

(3) Hjälpfunktioner

LED-statusindikator: Visar materialstationens användningsstatus (t.ex. tom, fungerande och larm för brist på material).

Antistatisk design: Förhindrar att material kontamineras eller skadas av statisk elektricitet.

5. Användningsprocess

Förladdning: Installera mataren på materialvagnen i offline-läge och bind materialinformationen via MES-systemet eller streckkodsskanning.

Docka placeringsmaskinen: Skjut materialvagnen till placeringsmaskinens gränssnitt och lås positionen automatiskt eller manuellt.

Systemidentifiering: Placeringsmaskinen läser matardata och verifierar om materialet är korrekt.

Starta produktion: SMT-maskinen tar material från materialvagnen och monterar dem enligt programmet.

Linjebytesoperation: Efter att produktionen är klar kan hela materialvagnen snabbt ersättas med nästa sats materialvagnar.

6. Försiktighetsåtgärder vid användning

(1) Installation och driftsättning

Horisontell kalibrering: Materialvagnen måste placeras på en plan yta för att undvika dålig dockning av mataren på grund av lutning.

Matarens installationsriktning: Se till att alla matare sätts i i samma riktning (etiketterna ska vara utåt).

Låskontroll: Efter att SMT-maskinen har tryckts på plats, se till att det mekaniska låset är på plats för att förhindra att det lossnar under produktionen.

(2) Dagligt underhåll

Rengör styrskenan regelbundet: Torka av den med en dammfri trasa för att förhindra att dammansamling påverkar matarens glidning.

Kontrollera sensorn: Se till att RFID-läsaren och den fotoelektriska sensorn fungerar korrekt.

Smörj mekaniska delar: Tillsätt en liten mängd fett (t.ex. Shell Gadus S2) på styrskenan och rullen var tredje månad.

(3) Säker drift

Ingen överbelastning: Undvik att stapla tunga föremål eller icke-standardiserade matare på materialvagnen.

Sakta ner vid förflyttning: Var försiktig så att du undviker människor och utrustning när du flyttar en elektrisk materialtruck i en verkstad.

Nödstopp: För elektriska modeller, var bekant med var nödstoppsknappen är placerad.

7. Vanliga fel och lösningar

Felfenomen Möjlig orsak Lösning

Mataren kan inte identifieras 1. RFID-taggen är skadad

2. Sensorn är förorenad 1. Byt ut etiketten

2. Rengör sensorn

Vagndockningen är förskjuten 1. Positioneringsstiftet är slitet

2. Ojämn mark 1. Byt positioneringsstift

2. Justera vagnens position

Elektrisk vagn kan inte röra sig 1. Lågt batteri

2. Motorfel 1. Laddning

2. Kontakta eftermarknadsavdelningen

Mataren matas inte ut smidigt 1. Styrskenan är deformerad

2. Matarspännet är för hårt åtdraget 1. Korrigera styrskenan

2. Justera spännets spänning

8. Förslag på uppgradering och optimering

Installera RFID-system: förverkliga spårbarheten av material i hela processen och minska manuella inmatningsfel.

Uppgradera elektrisk drivning: byt den manuella vagnen till automatisk dockningsmodell för att förbättra effektiviteten vid linjebyte.

Integrera MES-system: ladda upp materialförbrukningsdata i realtid via Profinet-gränssnittet.

9. Sammanfattning

Materialvagnen ASM 40 är den viktigaste hjälputrustningen för effektiv SMT-produktion. Dess modulära design, snabba materialbyteskapacitet och intelligenta igenkänningsfunktion kan avsevärt förbättra placeringsmaskinens utnyttjandegrad. Korrekt installation, regelbundet underhåll och standardiserad drift är nyckeln till att säkerställa dess långsiktiga stabila drift. För massproduktionsscenarier rekommenderas det att välja en elektrisk modell för att ytterligare optimera produktionseffektiviteten.