Az ASM 40 nyílásos adagolókocsi egy intelligens adagolórendszer, amelyet SIPLACE/ASM elhelyezőgépekhez terveztek. Egyidejűleg 40 különböző specifikációjú, például 8 mm/12 mm/16 mm/24 mm/32 mm/44 mm-es SMT adagolót képes betölteni a hatékony és automatizált adagolás érdekében. Általában ASM X sorozatú (például X4i, X2S) és S sorozatú elhelyezőgépekkel együtt használják, és a közepes és nagy SMT gyártósorok alapvető eleme.

2. Alapvető funkciók és szerepkörök

(1) Fő funkciók

Többállomásos adagolás: 40 adagoló egyidejű működését támogatja az anyagcsere miatti állásidő csökkentése érdekében.

Gyors sorcsere: A teljes adagolókocsi előre feltölthető a következő anyagadaggal a gyorscsere érdekében.

Intelligens azonosítás: Egyes modellek támogatják az RFID vagy vonalkód-leolvasást az anyaginformációk automatikus azonosításához.

Kiváló kompatibilitás: Az ASM teljes elektromos/pneumatikus adagolóválasztékával alkalmazható (például 0401, 0808 stb.).

(2) Alapvető szerepkör

A termelési hatékonyság javítása: Csökkentse a manuális anyagcsere idejét és támogassa a folyamatos termelést.

Csökkentse a hibaszázalékot: Kerülje el az etetési hibákat a szabványosított etetéskezelés révén.

Rugalmas adaptáció: Alkalmazható többváltozatos, kis tételű (NPI) és nagy tételű gyártási módokra.

3. Műszaki adatok

Paraméterek Műszaki adatok

Adagolóállomások száma: 40 (8 mm/12 mm/16 mm/24 mm/32 mm/44 mm-es etetők keverhetők)

Méretek (hosszúság × szélesség × magasság) Körülbelül 1200 mm × 600 mm × 1000 mm (egyes modelleknél kissé eltérhetnek)

Súly tehermentesen kb. 50-70 kg (egészen 100 kg vagy több, ha etetőkkel teljesen meg van töltve)

Tápellátás Egyes modellek támogatják az elektromos meghajtást (24V DC), a hagyományos modellek manuális push-pull típusúak.

Pozicionálási pontosság ±0,1 mm (az adagoló és az elhelyezőgép közötti pontos dokkolás biztosításához)

Alkalmazható modellek: SIPLACE X4i, X2S, SX sorozat, TX sorozat stb.

Kommunikációs interfész A csúcskategóriás modellek támogatják a Profinet/Ethernet kommunikációt, és az MES rendszerhez csatlakoznak.

4. Szerkezeti összetétel

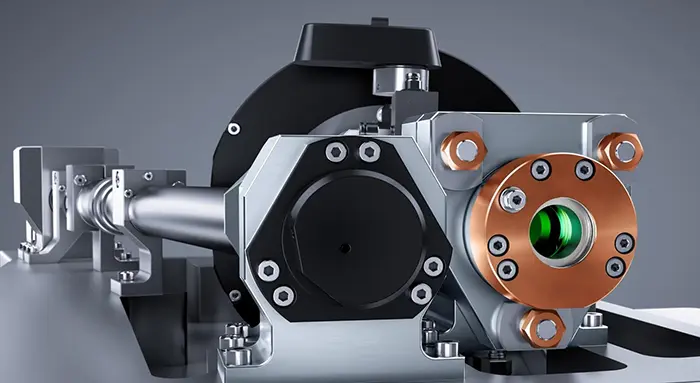

(1) Mechanikai szerkezet

Vázszerkezet: nagy szilárdságú alumíniumötvözet/acél váz rezgéscsillapító görgőkkel (némelyik fékező funkcióval).

Állomássínek: A precíziós sínkialakítás biztosítja az etetők zökkenőmentes behelyezését és eltávolítását.

Pozícionáló csapok/kapocs: Az adagoló rögzítésére szolgál a rezgés és az eltérés megakadályozása érdekében.

(2) Elektromos rendszer (elektromos modell)

Szervo hajtómotor: Az anyagszállító kocsi és az elhelyezőgép automatikus dokkolását vezérli.

RFID/vonalkódolvasó modul: Automatikusan azonosítja az adagoló adatait.

Érzékelőrendszer: Érzékeli, hogy az adagoló a helyén van-e.

(3) Kiegészítő funkciók

LED állapotjelző: Az anyagállomás használati állapotát jelzi (például üres, működő és anyaghiány-riasztás).

Antisztatikus kialakítás: Megakadályozza az anyagok sztatikus elektromosság általi szennyeződését vagy károsodását.

5. Használati folyamat

Előtöltés: Szerelje fel az adagolót az anyagszállító kocsira offline állapotban, és kösse össze az anyaginformációkat az MES rendszeren vagy vonalkódolvasással.

Az elhelyezőgép dokkolása: Tolja az anyagszállító kocsit az elhelyezőgép csatlakozófelületéhez, és rögzítse a pozíciót automatikusan vagy manuálisan.

Rendszerazonosítás: Az elhelyezőgép leolvassa az adagoló adatait, és ellenőrzi, hogy az anyag megfelelő-e.

Gyártás indítása: Az SMT gép anyagokat vesz az anyagszállító kocsiról, és a programnak megfelelően szereli fel azokat.

Szorítósor-csere művelet: A gyártás befejezése után a teljes anyagszállító kocsi gyorsan kicserélhető a következő anyagszállító kocsitételre.

6. Használati óvintézkedések

(1) Telepítés és üzembe helyezés

Vízszintes kalibrálás: Az anyagszállító kocsit sík felületre kell helyezni, hogy elkerüljük az adagoló dőlés miatti rossz dokkolását.

Adagoló behelyezési iránya: Győződjön meg arról, hogy minden adagoló ugyanabba az irányba van behelyezve (a címkék kifelé néznek).

Rögzítés ellenőrzése: Miután a helyére nyomta az SMT gépet, győződjön meg arról, hogy a mechanikus zár a helyén van, hogy megakadályozza a kioldódást a gyártás során.

(2) Napi karbantartás

Rendszeresen tisztítsa a vezetősínt: Törölje át pormentes ruhával, hogy a por felhalmozódása ne befolyásolja az adagoló csúszását.

Ellenőrizze az érzékelőt: Győződjön meg arról, hogy az RFID-olvasó és a fotoelektromos érzékelő megfelelően működik.

Kenje meg a mechanikus alkatrészeket: Háromhavonta adjon hozzá kis mennyiségű zsírt (például Shell Gadus S2-t) a vezetősínhez és a görgőhöz.

(3) Biztonságos üzemeltetés

Túlterhelés elkerülése: Kerülje a nehéz tárgyak vagy nem szabványos adagolók egymásra helyezését az anyagszállító kocsin.

Lassítson mozgás közben: Elektromos anyagmozgató kocsi műhelyben történő mozgatásakor ügyeljen arra, hogy elkerülje az embereket és a berendezéseket.

Vészleállítás: Elektromos modellek esetén ismerkedjen meg a vészleállító gomb helyével.

7. Gyakori hibák és megoldások

Hibajelenség Lehetséges ok Megoldás

Az adagoló nem azonosítható 1. Az RFID-címke sérült

2. Az érzékelő szennyezett. 1. Cserélje ki a címkét.

2. Tisztítsa meg az érzékelőt

A kocsi dokkolása 1-gyel eltolódott. A pozicionálócsap elkopott.

2. Egyenetlen talaj 1. Cserélje ki a pozicionálócsapot

2. Állítsa be a kocsi helyzetét

Az elektromos kocsi nem mozdul 1. Alacsony akkumulátortöltöttség

2. Motorhiba 1. Töltés

2. Lépjen kapcsolatba az értékesítés utáni szervizzel

Az adagoló nem adja ki a lapot simán 1. A vezetősín deformálódott

2. Az adagoló csatja túl szoros. 1. Javítsa ki a vezetősínt.

2. Állítsa be a csat feszességét

8. Frissítési és optimalizálási javaslatok

RFID-rendszer telepítése: az anyagok teljes folyamatbeli nyomon követhetőségének megvalósítása és a kézi beviteli hibák csökkentése.

Elektromos hajtás fejlesztése: a kézi kocsit automatikus dokkolási modellre kell cserélni a sorváltási hatékonyság javítása érdekében.

MES rendszer integrálása: anyagfelhasználási adatok valós idejű feltöltése a Profinet interfészen keresztül.

9. Összefoglalás

Az ASM 40 állomású anyagmozgató kocsi a hatékony SMT-gyártás alapvető segédberendezése. Moduláris felépítése, gyors anyagcsere-képessége és intelligens felismerő funkciója jelentősen javíthatja a beültetőgép kihasználtsági arányát. A megfelelő telepítés, a rendszeres karbantartás és a szabványosított üzemeltetés kulcsfontosságú a hosszú távú stabil működés biztosításához. Tömegtermelés esetén ajánlott elektromos modellt választani a termelési hatékonyság további optimalizálása érdekében.