ASM 40-स्लॉट फीडर ट्रॉली SIPLACE/ASM प्लेसमेंट मशीनों के लिए डिज़ाइन किया गया एक बुद्धिमान फीडिंग सिस्टम है। यह कुशल और स्वचालित फीडिंग प्राप्त करने के लिए 8 मिमी/12 मिमी/16 मिमी/24 मिमी/32 मिमी/44 मिमी जैसे विभिन्न विनिर्देशों के 40 एसएमटी फीडर को एक साथ लोड कर सकता है। इसका उपयोग आमतौर पर ASM X श्रृंखला (जैसे X4i, X2S) और S श्रृंखला प्लेसमेंट मशीनों के साथ किया जाता है, और यह मध्यम और बड़ी SMT उत्पादन लाइनों का एक मुख्य घटक है।

2. मुख्य कार्य और भूमिकाएँ

(1) मुख्य कार्य

मल्टी-स्टेशन फीडिंग: सामग्री परिवर्तन के लिए डाउनटाइम को कम करने हेतु एक साथ काम करने वाले 40 फीडरों का समर्थन करता है।

तीव्र लाइन परिवर्तन: हॉट स्वैप प्राप्त करने के लिए संपूर्ण फीडर ट्रॉली को सामग्री के अगले बैच के साथ पूर्व-लोड किया जा सकता है।

बुद्धिमान पहचान: कुछ मॉडल सामग्री की जानकारी को स्वचालित रूप से पहचानने के लिए RFID या बारकोड स्कैनिंग का समर्थन करते हैं।

मजबूत संगतता: ASM के इलेक्ट्रिक/न्यूमेटिक फीडरों की पूरी श्रृंखला (जैसे 0401, 0808, आदि) पर लागू।

(2) मुख्य भूमिका

उत्पादन दक्षता में सुधार: मैन्युअल सामग्री परिवर्तन समय को कम करें और निरंतर उत्पादन का समर्थन करें।

त्रुटि दर कम करें: मानकीकृत आहार प्रबंधन के माध्यम से आहार संबंधी त्रुटियों से बचें।

लचीला अनुकूलन: बहु-विविधता, छोटे बैच (एनपीआई) और बड़े बैच उत्पादन मोड के लिए लागू।

3. तकनीकी विनिर्देश

पैरामीटर विनिर्देश

फीड स्टेशनों की संख्या 40 (8 मिमी/12 मिमी/16 मिमी/24 मिमी/32 मिमी/44 मिमी फीडर मिश्रित किए जा सकते हैं)

आयाम (लंबाई × चौड़ाई × ऊंचाई) लगभग 1200 मिमी × 600 मिमी × 1000 मिमी (विशिष्ट मॉडल थोड़ा भिन्न हो सकते हैं)

वजन बिना भार के लगभग 50-70 किग्रा (फीडरों से पूर्णतः भरा होने पर 100 किग्रा या अधिक तक)

बिजली की आपूर्ति कुछ मॉडल इलेक्ट्रिक ड्राइव (24V डीसी) का समर्थन करते हैं, साधारण मॉडल मैनुअल पुश-पुल प्रकार के होते हैं

पोजिशनिंग सटीकता ±0.1 मिमी (फीडर और प्लेसमेंट मशीन के बीच सटीक डॉकिंग सुनिश्चित करने के लिए)

लागू मॉडल SIPLACE X4i, X2S, SX श्रृंखला, TX श्रृंखला, आदि।

संचार इंटरफ़ेस उच्च-स्तरीय मॉडल प्रोफिनेट/ईथरनेट संचार का समर्थन करते हैं और एमईएस सिस्टम से जुड़े होते हैं

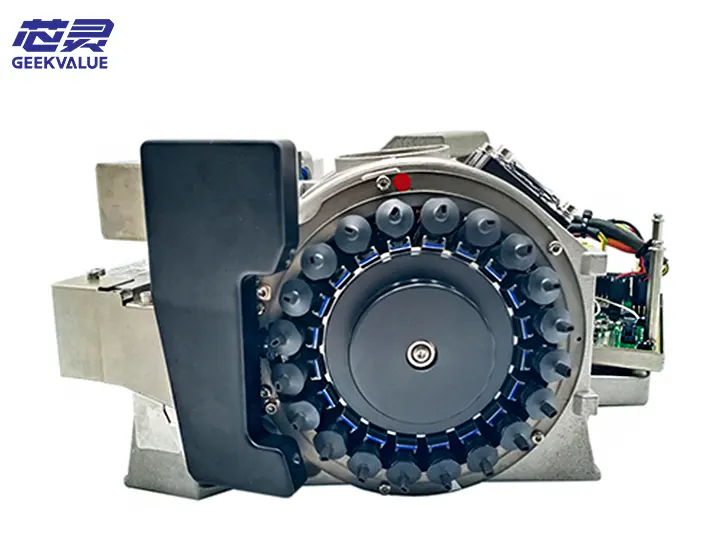

4. संरचनात्मक रचना

(1) यांत्रिक संरचना

फ्रेम बॉडी: उच्च शक्ति वाला एल्युमीनियम मिश्र धातु/स्टील फ्रेम, जिसमें कंपन रोधी कास्टर (कुछ ब्रेक फ़ंक्शन के साथ) होते हैं।

स्टेशन रेल: सटीक रेल डिजाइन फीडरों के सुचारू रूप से डालने और निकालने को सुनिश्चित करता है।

पोजिशनिंग पिन/क्लिप: कंपन और विचलन को रोकने के लिए फीडर को स्थिर करने के लिए उपयोग किया जाता है।

(2) विद्युत प्रणाली (इलेक्ट्रिक मॉडल)

सर्वो ड्राइव मोटर: सामग्री कार्ट और प्लेसमेंट मशीन के स्वचालित डॉकिंग को नियंत्रित करता है।

आरएफआईडी/बारकोड स्कैनिंग मॉड्यूल: फीडर जानकारी को स्वचालित रूप से पहचानता है।

सेंसर प्रणाली: यह पता लगाता है कि फीडर सही स्थान पर स्थापित है या नहीं।

(3) सहायक कार्य

एलईडी स्थिति सूचक: सामग्री स्टेशन की उपयोग स्थिति (जैसे खाली, काम कर रहा है, और सामग्री अलार्म की कमी) प्रदर्शित करता है।

एंटी-स्टैटिक डिज़ाइन: सामग्री को स्थैतिक बिजली से दूषित या क्षतिग्रस्त होने से बचाता है।

5. उपयोग प्रक्रिया

प्री-लोडिंग: फीडर को ऑफ़लाइन स्थिति में सामग्री कार्ट पर स्थापित करें, और एमईएस सिस्टम या बारकोड स्कैनिंग के माध्यम से सामग्री की जानकारी को बांधें।

प्लेसमेंट मशीन को डॉक करना: सामग्री कार्ट को प्लेसमेंट मशीन इंटरफेस पर धकेलें और स्थिति को स्वचालित रूप से या मैन्युअल रूप से लॉक करें।

सिस्टम पहचान: प्लेसमेंट मशीन फीडर डेटा को पढ़ती है और सत्यापित करती है कि सामग्री सही है या नहीं।

उत्पादन शुरू करें: एसएमटी मशीन सामग्री कार्ट से सामग्री लेती है और उन्हें प्रोग्राम के अनुसार माउंट करती है।

लाइन परिवर्तन ऑपरेशन: उत्पादन पूरा होने के बाद, संपूर्ण सामग्री कार्ट को सामग्री कार्ट के अगले बैच के साथ जल्दी से बदला जा सकता है।

6. उपयोग हेतु सावधानियां

(1) स्थापना और कमीशनिंग

क्षैतिज अंशांकन: झुकाव के कारण फीडर की खराब डॉकिंग से बचने के लिए सामग्री गाड़ी को समतल सतह पर रखा जाना चाहिए।

फीडर स्थापना दिशा: सुनिश्चित करें कि सभी फीडर एक ही दिशा में डाले गए हैं (लेबल बाहर की ओर हों)।

लॉकिंग जांच: एसएमटी मशीन को सही स्थान पर धकेलने के बाद, सुनिश्चित करें कि यांत्रिक लॉक सही स्थान पर है, ताकि उत्पादन के दौरान इसे अलग होने से रोका जा सके।

(2) दैनिक रखरखाव

गाइड रेल को नियमित रूप से साफ करें: फीडर की स्लाइडिंग पर धूल के जमाव को रोकने के लिए इसे धूल रहित कपड़े से पोंछें।

सेंसर की जांच करें: सुनिश्चित करें कि RFID रीडर और फोटोइलेक्ट्रिक सेंसर ठीक से काम कर रहे हैं।

यांत्रिक भागों को लुब्रिकेट करें: गाइड रेल और रोलर पर हर 3 महीने में थोड़ी मात्रा में ग्रीस (जैसे शेल गैडस एस2) डालें।

(3) सुरक्षित संचालन

ओवरलोडिंग न करें: सामग्री गाड़ी पर भारी वस्तुएं या गैर-मानक फीडर रखने से बचें।

चलते समय गति धीमी रखें: किसी कार्यशाला में इलेक्ट्रिक मटेरियल ट्रक चलाते समय लोगों और उपकरणों से दूर रहने का ध्यान रखें।

आपातकालीन स्टॉप: इलेक्ट्रिक मॉडल के लिए, आपातकालीन स्टॉप बटन के स्थान से परिचित रहें।

7. सामान्य दोष और समाधान

दोष घटना संभावित कारण समाधान

फीडर की पहचान नहीं की जा सकती 1. RFID टैग क्षतिग्रस्त है

2. सेंसर दूषित है 1. टैग बदलें

2. सेंसर को साफ करें

कार्ट डॉकिंग ऑफसेट 1 है। पोजिशनिंग पिन घिस गई है

2. असमान जमीन 1. पोजिशनिंग पिन बदलें

2. ट्रॉली की स्थिति समायोजित करें

इलेक्ट्रिक ट्रॉली नहीं चल सकती 1. बैटरी कम है

2. मोटर विफलता 1. चार्जिंग

2. बिक्री के बाद रखरखाव से संपर्क करें

फीडर सुचारू रूप से बाहर नहीं निकलता है 1. गाइड रेल विकृत है

2. फीडर बकल बहुत टाइट है 1. गाइड रेल को सही करें

2. बकल तनाव समायोजित करें

8. अपग्रेड और अनुकूलन सुझाव

आरएफआईडी प्रणाली स्थापित करें: सामग्री की पूरी प्रक्रिया का पता लगाने और मैनुअल इनपुट त्रुटियों को कम करने का एहसास करें।

इलेक्ट्रिक ड्राइव को उन्नत करें: लाइन परिवर्तन दक्षता में सुधार के लिए मैनुअल ट्रॉली को स्वचालित डॉकिंग मॉडल में बदलें।

एमईएस प्रणाली को एकीकृत करें: प्रोफिनेट इंटरफेस के माध्यम से वास्तविक समय में सामग्री खपत डेटा अपलोड करें।

9. सारांश

एएसएम 40 स्टेशन मटेरियल कार कुशल एसएमटी उत्पादन के लिए मुख्य सहायक उपकरण है। इसका मॉड्यूलर डिज़ाइन, तेज़ मटेरियल परिवर्तन क्षमता और बुद्धिमान पहचान फ़ंक्शन प्लेसमेंट मशीन की उपयोग दर में काफी सुधार कर सकता है। सही स्थापना, नियमित रखरखाव और मानकीकृत संचालन इसके दीर्घकालिक स्थिर संचालन को सुनिश्चित करने की कुंजी हैं। बड़े पैमाने पर उत्पादन परिदृश्यों के लिए, उत्पादन दक्षता को और अधिक अनुकूलित करने के लिए इलेक्ट्रिक मॉडल चुनने की सिफारिश की जाती है।