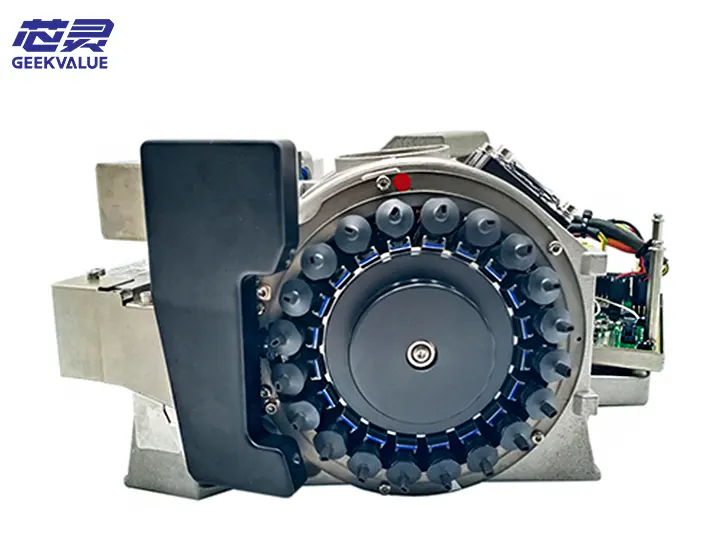

Il carrello alimentatore ASM a 40 slot è un sistema di alimentazione intelligente progettato per le macchine di posizionamento SIPLACE/ASM. Può caricare simultaneamente 40 alimentatori SMT di diverse specifiche, come 8 mm/12 mm/16 mm/24 mm/32 mm/44 mm, per un'alimentazione efficiente e automatizzata. Viene solitamente utilizzato in combinazione con le macchine di posizionamento ASM serie X (come X4i, X2S) e serie S, ed è un componente fondamentale delle linee di produzione SMT di medie e grandi dimensioni.

2. Funzioni e ruoli principali

(1) Funzioni principali

Alimentazione multi-stazione: supporta 40 alimentatori che funzionano simultaneamente per ridurre i tempi di fermo dovuti al cambio materiale.

Cambio linea rapido: l'intero carrello alimentatore può essere precaricato con il lotto successivo di materiali per ottenere la sostituzione a caldo.

Identificazione intelligente: alcuni modelli supportano la scansione RFID o di codici a barre per identificare automaticamente le informazioni sui materiali.

Elevata compatibilità: applicabile all'intera gamma di alimentatori elettrici/pneumatici di ASM (come 0401, 0808, ecc.).

(2) Ruolo centrale

Migliora l'efficienza della produzione: riduci i tempi di cambio manuale dei materiali e supporta la produzione continua.

Riduzione del tasso di errore: evitare errori di alimentazione mediante una gestione standardizzata dell'alimentazione.

Adattamento flessibile: applicabile a modalità di produzione multivarietà, di piccoli lotti (NPI) e di grandi lotti.

3. Specifiche tecniche

Parametri Specifiche

Numero di stazioni di alimentazione 40 (è possibile combinare alimentatori da 8 mm/12 mm/16 mm/24 mm/32 mm/44 mm)

Dimensioni (lunghezza × larghezza × altezza) Circa 1200 mm × 600 mm × 1000 mm (i modelli specifici possono variare leggermente)

Peso a vuoto circa 50-70 kg (fino a 100 kg o più a pieno carico con mangiatoie)

Alimentazione Alcuni modelli supportano l'azionamento elettrico (24 V CC), i modelli ordinari sono di tipo push-pull manuale

Precisione di posizionamento ±0,1 mm (per garantire un aggancio preciso tra l'alimentatore e la macchina di posizionamento)

Modelli applicabili SIPLACE X4i, X2S, serie SX, serie TX, ecc.

Interfaccia di comunicazione I modelli di fascia alta supportano la comunicazione Profinet/Ethernet e sono collegati al sistema MES

4. Composizione strutturale

(1) Struttura meccanica

Corpo del telaio: telaio in lega di alluminio/acciaio ad alta resistenza con ruote antivibrazioni (alcune con funzione freno).

Binari della stazione: il design di precisione dei binari garantisce un inserimento e una rimozione fluidi degli alimentatori.

Perni/clip di posizionamento: utilizzati per fissare l'alimentatore ed evitare vibrazioni e deviazioni.

(2) Sistema elettrico (modello elettrico)

Motore servoazionamento: controlla l'aggancio automatico del carrello portamateriali e della macchina di posizionamento.

Modulo di scansione RFID/codici a barre: identifica automaticamente le informazioni dell'alimentatore.

Sistema di sensori: rileva se l'alimentatore è installato correttamente.

(3) Funzioni ausiliarie

Indicatore di stato a LED: visualizza lo stato di utilizzo della stazione del materiale (ad esempio, vuoto, in funzione e allarme mancanza materiale).

Design antistatico: impedisce che i materiali vengano contaminati o danneggiati dall'elettricità statica.

5. Processo di utilizzo

Pre-caricamento: installare l'alimentatore sul carrello del materiale in modalità offline e associare le informazioni sul materiale tramite il sistema MES o la scansione del codice a barre.

Aggancio della macchina di posizionamento: spingere il carrello del materiale all'interfaccia della macchina di posizionamento e bloccare la posizione automaticamente o manualmente.

Identificazione del sistema: la macchina di posizionamento legge i dati dell'alimentatore e verifica se il materiale è corretto.

Avvio della produzione: la macchina SMT preleva i materiali dal carrello portamateriali e li monta secondo il programma.

Operazione di cambio linea: una volta completata la produzione, l'intero carrello portamateriali può essere rapidamente sostituito con il lotto successivo di carrelli portamateriali.

6. Precauzioni per l'uso

(1) Installazione e messa in servizio

Calibrazione orizzontale: il carrello portamateriali deve essere posizionato su una superficie piana per evitare un aggancio non corretto dell'alimentatore dovuto all'inclinazione.

Direzione di installazione dell'alimentatore: assicurarsi che tutti gli alimentatori siano inseriti nella stessa direzione (etichette rivolte verso l'esterno).

Controllo del bloccaggio: dopo aver spinto la macchina SMT in posizione, assicurarsi che il blocco meccanico sia in posizione per evitare che si sganci durante la produzione.

(2) Manutenzione giornaliera

Pulire regolarmente la guida: pulirla con un panno privo di polvere per evitare che l'accumulo di polvere comprometta lo scorrimento dell'alimentatore.

Controllare il sensore: assicurarsi che il lettore RFID e il sensore fotoelettrico funzionino correttamente.

Lubrificare le parti meccaniche: aggiungere una piccola quantità di grasso (ad esempio Shell Gadus S2) alla guida e al rullo ogni 3 mesi.

(3) Funzionamento sicuro

Nessun sovraccarico: evitare di impilare oggetti pesanti o alimentatori non standard sul carrello portamateriali.

Rallentare durante gli spostamenti: quando si sposta un camion per materiali elettrici in un'officina, fare attenzione a evitare persone e attrezzature.

Arresto di emergenza: per i modelli elettrici, conoscere la posizione del pulsante di arresto di emergenza.

7. Guasti comuni e soluzioni

Fenomeno di guasto Possibile causa Soluzione

L'alimentatore non può essere identificato 1. Il tag RFID è danneggiato

2. Il sensore è contaminato 1. Sostituire il tag

2. Pulire il sensore

L'aggancio del carrello è sfalsato 1. Il perno di posizionamento è usurato

2. Terreno irregolare 1. Sostituire il perno di posizionamento

2. Regolare la posizione del carrello

Il carrello elettrico non può muoversi 1. Batteria scarica

2. Guasto al motore 1. In carica

2. Contattare la manutenzione post-vendita

L'alimentatore non espelle in modo fluido 1. La guida è deformata

2. La fibbia dell'alimentatore è troppo stretta 1. Correggere la guida

2. Regolare la tensione della fibbia

8. Suggerimenti per l'aggiornamento e l'ottimizzazione

Installare il sistema RFID: realizzare la tracciabilità dell'intero processo dei materiali e ridurre gli errori di inserimento manuale.

Miglioramento della trazione elettrica: sostituzione del carrello manuale con un modello di attracco automatico per migliorare l'efficienza del cambio linea.

Integrazione del sistema MES: caricamento dei dati di consumo dei materiali in tempo reale tramite interfaccia Profinet.

9. Riepilogo

Il carrello portamateriali della stazione ASM 40 è l'attrezzatura ausiliaria fondamentale per una produzione SMT efficiente. Il suo design modulare, la rapida capacità di cambio materiale e la funzione di riconoscimento intelligente possono migliorare significativamente il tasso di utilizzo della macchina di posizionamento. Una corretta installazione, una manutenzione regolare e un funzionamento standardizzato sono fondamentali per garantirne un funzionamento stabile a lungo termine. Per scenari di produzione di massa, si consiglia di scegliere un modello elettrico per ottimizzare ulteriormente l'efficienza produttiva.