ASM 40-piluga söötmiskäru on intelligentne söötmissüsteem, mis on loodud SIPLACE/ASM paigutusmasinatele. See suudab samaaegselt laadida 40 erineva spetsifikatsiooniga SMT sööturit, näiteks 8 mm/12 mm/16 mm/24 mm/32 mm/44 mm, et saavutada tõhus ja automatiseeritud söötmine. Seda kasutatakse tavaliselt koos ASM X-seeria (näiteks X4i, X2S) ja S-seeria paigutusmasinatega ning see on keskmiste ja suurte SMT tootmisliinide põhikomponent.

2. Põhifunktsioonid ja -rollid

(1) Põhifunktsioonid

Mitmejaamaline söötmine: toetab 40 söötja samaaegset tööd, et vähendada materjalivahetuse seisakuid.

Kiire liinivahetus: Kogu söötmiskäru saab järgmise materjalipartiiga eellaadida, et võimaldada kuumvahetust.

Nutikas tuvastamine: Mõned mudelid toetavad RFID- või vöötkoodi skannimist materjaliteabe automaatseks tuvastamiseks.

Tugev ühilduvus: Kehtib ASM-i kõigi elektriliste/pneumaatiliste sööturite valikuga (näiteks 0401, 0808 jne).

(2) Põhiroll

Tootmise efektiivsuse parandamine: vähendage käsitsi materjali vahetamise aega ja toetage pidevat tootmist.

Vähendage veamäära: Vältige söötmisvigu standardiseeritud söötmise haldamise abil.

Paindlik kohandamine: rakendatav mitme sordi, väikepartii (NPI) ja suurpartii tootmisrežiimide puhul.

3. Tehnilised andmed

Parameetrid Spetsifikatsioonid

Söötmisjaamade arv: 40 (8 mm/12 mm/16 mm/24 mm/32 mm/44 mm söötjaid saab kombineerida)

Mõõtmed (pikkus × laius × kõrgus) Ligikaudu 1200 mm × 600 mm × 1000 mm (teatud mudelid võivad veidi erineda)

Kaal tühjalt umbes 50–70 kg (sööturitega täiskoorma korral kuni 100 kg või rohkem)

Toiteallikas Mõned mudelid toetavad elektriajamit (24 V alalisvool), tavalised mudelid on käsitsi tõmmatava tüüpi.

Positsioneerimistäpsus ±0,1 mm (sööturi ja paigutusmasina vahelise täpse dokkimise tagamiseks)

Kohaldatavad mudelid SIPLACE X4i, X2S, SX seeria, TX seeria jne.

Sideliides Tipptasemel mudelid toetavad Profinet/Etherneti sidet ja on ühendatud MES-süsteemiga

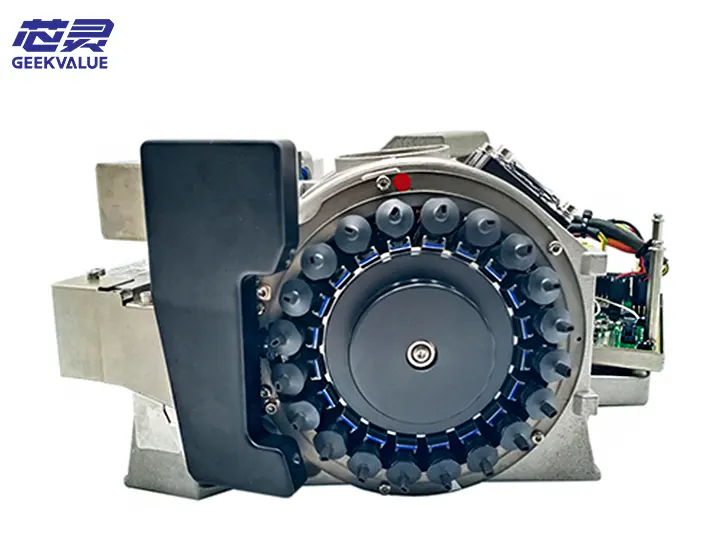

4. Struktuurne koostis

(1) Mehaaniline konstruktsioon

Raami korpus: ülitugevast alumiiniumsulamist/terasest raam vibratsioonivastaste ratastega (mõnel juhul pidurdusfunktsiooniga).

Jaama siinid: Täppis siinide disain tagab sööturite sujuva sisestamise ja eemaldamise.

Positsioneerimistihvtid/klamber: Kasutatakse söötja kinnitamiseks vibratsiooni ja kõrvalekallete vältimiseks.

(2) Elektrisüsteem (elektriline mudel)

Servomootoriga ajamimootor: Juhib materjalikäru ja paigutusmasina automaatset dokkimist.

RFID/vöötkoodi skaneerimismoodul: tuvastab söötja teabe automaatselt.

Andurite süsteem: tuvastab, kas söötja on oma kohale paigaldatud.

(3) Abifunktsioonid

LED-oleku indikaator: kuvab materjalijaama kasutusolekut (nt tühi, töötav ja materjali puudumise alarm).

Antistaatiline disain: hoiab ära materjalide saastumise või kahjustumise staatilise elektri poolt.

5. Kasutusprotsess

Eellaadimine: Paigaldage söötja materjalikärule võrguühenduseta olekus ja siduge materjali teave MES-süsteemi või vöötkoodi skaneerimise kaudu.

Paigutusmasina dokkimine: Lükake materjalikäru paigutusmasina liidese vastu ja lukustage asend automaatselt või käsitsi.

Süsteemi tuvastamine: Paigutusmasin loeb söötja andmeid ja kontrollib, kas materjal on õige.

Tootmise alustamine: SMT-masin võtab materjalid materjalikärust ja paigaldab need vastavalt programmile.

Liinivahetusoperatsioon: Pärast tootmise lõppu saab kogu materjalikäru kiiresti järgmise materjalikärude partiiga asendada.

6. Kasutamise ettevaatusabinõud

(1) Paigaldamine ja kasutuselevõtt

Horisontaalne kalibreerimine: materjalikäru tuleb asetada tasasele pinnale, et vältida sööturi halba dokkimist kalde tõttu.

Söötja paigaldussuund: Veenduge, et kõik söötjad oleksid sisestatud samas suunas (sildid väljapoole).

Lukustuse kontroll: Pärast SMT-masina paika lükkamist veenduge, et mehaaniline lukustus on paigas, et vältida selle lahtiühendamist tootmise ajal.

(2) Igapäevane hooldus

Puhastage juhtsiini regulaarselt: pühkige seda tolmuvaba lapiga, et tolmu kogunemine sööturi libisemist ei mõjutaks.

Kontrollige andurit: veenduge, et RFID-lugeja ja fotoelektriline andur töötavad korralikult.

Määrige mehaanilisi osi: Lisage juhtrööpale ja rullikule iga 3 kuu tagant väike kogus määret (näiteks Shell Gadus S2).

(3) Ohutu käitamine

Ülekoormamise vältimine: Vältige raskete esemete või mittestandardsete sööturite virnastamist materjalikärule.

Liikumisel aeglustage: Elektrilise materjalikäruga töökojas liikudes olge ettevaatlik, et vältida inimesi ja seadmeid.

Avariiseiskamine: Elektriliste mudelite puhul tutvuge avariiseiskamisnupu asukohaga.

7. Levinumad vead ja lahendused

Rikkenähtus Võimalik põhjus Lahendus

Sööturit ei saa tuvastada 1. RFID-silt on kahjustatud

2. Andur on saastunud 1. Vahetage silt välja

2. Puhastage andur

Käru dokkimine on nihkes 1. Positsioneerimistihvt on kulunud.

2. Ebatasane pind 1. Vahetage positsioneerimistihvt välja

2. Reguleerige käru asendit

Elektrikäru ei liigu 1. Aku tühjeneb

2. Mootori rike 1. Laadimine

2. Võtke ühendust müügijärgse hooldusega

Söötja ei väljuta sujuvalt 1. Juhtrööbas on deformeerunud

2. Söötmisseadme pand on liiga pingul. 1. Parandage juhtrööpa asendit.

2. Reguleerige pandla pinget

8. Täiendus- ja optimeerimissoovitused

Paigaldage RFID-süsteem: saavutage materjalide kogu protsessi jälgitavus ja vähendage käsitsi sisestamise vigu.

Elektriajami uuendamine: liinivahetuse efektiivsuse parandamiseks vahetage käsitsi kasutatav käru automaatse dokkimismudeli vastu.

MES-süsteemi integreerimine: laadige materjali tarbimise andmed reaalajas üles Profineti liidese kaudu.

9. Kokkuvõte

ASM 40 jaama materjalivagun on tõhusa SMT-tootmise peamine abiseade. Selle modulaarne disain, kiire materjalivahetuse võimalus ja intelligentne tuvastusfunktsioon aitavad oluliselt parandada paigutusmasina kasutusmäära. Õige paigaldus, regulaarne hooldus ja standardiseeritud töö on pikaajalise stabiilse töö tagamise võtmeks. Masstootmise stsenaariumide korral on soovitatav valida elektriline mudel, et tootmise efektiivsust veelgi optimeerida.