ASM ४०-स्लट फिडर ट्रली SIPLACE/ASM प्लेसमेन्ट मेसिनहरूको लागि डिजाइन गरिएको एक बुद्धिमान फिडिङ प्रणाली हो। यसले कुशल र स्वचालित फिडिङ प्राप्त गर्न ८mm/१२mm/१६mm/२४mm/३२mm/४४mm जस्ता विभिन्न विशिष्टताहरूका ४० SMT फिडरहरू एकैसाथ लोड गर्न सक्छ। यो सामान्यतया ASM X श्रृंखला (जस्तै X4i, X2S) र S श्रृंखला प्लेसमेन्ट मेसिनहरूसँग संयोजनमा प्रयोग गरिन्छ, र यो मध्यम र ठूला SMT उत्पादन लाइनहरूको मुख्य घटक हो।

२. मुख्य कार्यहरू र भूमिकाहरू

(१) मुख्य कार्यहरू

बहु-स्टेशन फिडिङ: सामग्री परिवर्तनको लागि डाउनटाइम कम गर्न एकैसाथ काम गर्ने ४० फिडरहरूलाई समर्थन गर्दछ।

द्रुत लाइन परिवर्तन: तातो स्वैप प्राप्त गर्न सम्पूर्ण फिडर ट्रलीलाई अर्को ब्याचको सामग्रीसँग पूर्व-लोड गर्न सकिन्छ।

बुद्धिमान पहिचान: केही मोडेलहरूले सामग्री जानकारी स्वचालित रूपमा पहिचान गर्न RFID वा बारकोड स्क्यानिङलाई समर्थन गर्छन्।

बलियो अनुकूलता: ASM को पूर्ण दायराका विद्युतीय/वायवीय फिडरहरूमा लागू हुन्छ (जस्तै ०४०१, ०८०८, आदि)।

(२) मुख्य भूमिका

उत्पादन दक्षता सुधार गर्नुहोस्: म्यानुअल सामग्री परिवर्तन समय घटाउनुहोस् र निरन्तर उत्पादनलाई समर्थन गर्नुहोस्।

त्रुटि दर घटाउनुहोस्: मानकीकृत खुवाउने व्यवस्थापन मार्फत खुवाउने त्रुटिहरूबाट बच्नुहोस्।

लचिलो अनुकूलन: बहु-विविधता, सानो ब्याच (NPI) र ठूलो ब्याच उत्पादन मोडहरूमा लागू।

३. प्राविधिक विशिष्टताहरू

प्यारामिटरहरू

फिड स्टेशनहरूको संख्या ४० (८ मिमी/१२ मिमी/१६ मिमी/२४ मिमी/३२ मिमी/४४ मिमी फिडरहरू मिसाउन सकिन्छ)

आयामहरू (लम्बाइ × चौडाइ × उचाइ) लगभग १२०० मिमी × ६०० मिमी × १००० मिमी (विशिष्ट मोडेलहरू थोरै फरक हुन सक्छन्)

तौल: लगभग ५०-७० किलोग्राम (फिडरहरू पूर्ण रूपमा लोड गर्दा १०० किलोग्राम वा सोभन्दा बढी)

विद्युत आपूर्ति केही मोडेलहरूले विद्युतीय ड्राइभ (२४V DC) समर्थन गर्छन्, साधारण मोडेलहरू म्यानुअल पुश-पुल प्रकारका हुन्छन्।

स्थिति निर्धारण शुद्धता ±०.१ मिमी (फिडर र प्लेसमेन्ट मेसिन बीच सही डकिङ सुनिश्चित गर्न)

लागू हुने मोडेलहरू SIPLACE X4i, X2S, SX श्रृंखला, TX श्रृंखला, आदि।

सञ्चार इन्टरफेस उच्च-अन्त मोडेलहरूले प्रोफिनेट/इथरनेट सञ्चारलाई समर्थन गर्छन् र MES प्रणालीसँग जोडिएका छन्।

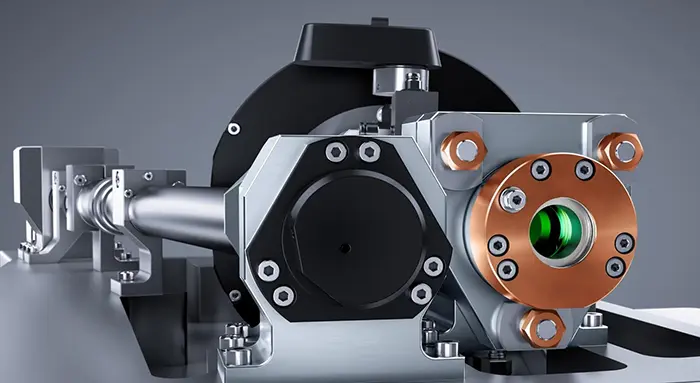

४. संरचनात्मक संरचना

(१) यान्त्रिक संरचना

फ्रेम बडी: एन्टी-भाइब्रेसन कास्टरहरू सहितको उच्च-शक्तिको एल्युमिनियम मिश्र धातु/स्टील फ्रेम (केही ब्रेक प्रकार्य भएका)।

स्टेशन रेलहरू: सटीक रेल डिजाइनले फिडरहरूको सहज घुसाउने र हटाउने सुनिश्चित गर्दछ।

पोजिसनिङ पिन/क्लिप: कम्पन र विचलन रोक्न फिडर फिक्स गर्न प्रयोग गरिन्छ।

(२) विद्युतीय प्रणाली (विद्युतीय मोडेल)

सर्वो ड्राइभ मोटर: सामग्री कार्ट र प्लेसमेन्ट मेसिनको स्वचालित डकिङ नियन्त्रण गर्दछ।

RFID/बारकोड स्क्यानिङ मोड्युल: फिडर जानकारी स्वचालित रूपमा पहिचान गर्दछ।

सेन्सर प्रणाली: फिडर ठाउँमा स्थापित छ कि छैन पत्ता लगाउँछ।

(३) सहायक कार्यहरू

LED स्थिति सूचक: सामग्री स्टेशनको प्रयोग स्थिति (जस्तै खाली, काम गरिरहेको, र सामग्री अलार्मको अभाव) प्रदर्शन गर्दछ।

एन्टी-स्टेटिक डिजाइन: स्थिर बिजुलीबाट सामग्रीहरूलाई दूषित वा क्षतिग्रस्त हुनबाट रोक्छ।

५. प्रयोग प्रक्रिया

प्रि-लोडिङ: सामग्री कार्टमा अफलाइन अवस्थामा फिडर स्थापना गर्नुहोस्, र MES प्रणाली वा बारकोड स्क्यानिङ मार्फत सामग्री जानकारी बाँध्नुहोस्।

प्लेसमेन्ट मेसिन डक गर्दै: सामग्री कार्टलाई प्लेसमेन्ट मेसिन इन्टरफेसमा धकेल्नुहोस् र स्थिति स्वचालित रूपमा वा म्यानुअल रूपमा लक गर्नुहोस्।

प्रणाली पहिचान: प्लेसमेन्ट मेसिनले फिडर डेटा पढ्छ र सामग्री सही छ कि छैन भनेर प्रमाणित गर्छ।

उत्पादन सुरु गर्नुहोस्: SMT मेसिनले सामग्री कार्टबाट सामग्री लिन्छ र कार्यक्रम अनुसार माउन्ट गर्छ।

लाइन परिवर्तन सञ्चालन: उत्पादन पूरा भएपछि, सम्पूर्ण सामग्री कार्टलाई अर्को ब्याचको सामग्री कार्टले द्रुत रूपमा प्रतिस्थापन गर्न सकिन्छ।

प्रयोगको लागि सावधानीहरू

(१) स्थापना र सञ्चालन

तेर्सो क्यालिब्रेसन: ढल्किने कारणले फिडरको खराब डकिङबाट बच्न सामग्रीको कार्ट समतल सतहमा राख्नुपर्छ।

फिडर स्थापना दिशा: सबै फिडरहरू एउटै दिशामा घुसाइएको छ भनी सुनिश्चित गर्नुहोस् (लेबलहरू बाहिरतिर फर्काएर)।

लकिङ जाँच: SMT मेसिनलाई ठाउँमा धकेलेपछि, उत्पादनको क्रममा यसलाई विच्छेद हुनबाट रोक्नको लागि मेकानिकल लक ठाउँमा छ भनी सुनिश्चित गर्नुहोस्।

(२) दैनिक मर्मतसम्भार

गाइड रेल नियमित रूपमा सफा गर्नुहोस्: धुलो जम्मा हुनबाट रोक्नको लागि फिडरको स्लाइडिङलाई असर गर्नबाट रोक्नको लागि यसलाई धुलो-रहित कपडाले पुछ्नुहोस्।

सेन्सर जाँच गर्नुहोस्: RFID रिडर र फोटोइलेक्ट्रिक सेन्सर ठीकसँग काम गरिरहेको छ भनी सुनिश्चित गर्नुहोस्।

मेकानिकल भागहरू लुब्रिकेट गर्नुहोस्: प्रत्येक ३ महिनामा गाइड रेल र रोलरमा थोरै मात्रामा ग्रीस (जस्तै शेल ग्याडस S2) थप्नुहोस्।

(३) सुरक्षित सञ्चालन

ओभरलोडिङ नगर्नुहोस्: सामग्रीको कार्टमा भारी वस्तुहरू वा गैर-मानक फिडरहरू राख्नबाट बच्नुहोस्।

चलाउँदा बिस्तारै गर्नुहोस्: कार्यशालामा विद्युतीय सामग्रीको ट्रक सार्दा, मानिसहरू र उपकरणहरूबाट बच्न सावधान रहनुहोस्।

आपतकालीन स्टप: विद्युतीय मोडेलहरूको लागि, आपतकालीन स्टप बटनको स्थानसँग परिचित हुनुहोस्।

७. सामान्य गल्ती र समाधानहरू

गल्तीको घटना सम्भावित कारण समाधान

फिडर पहिचान गर्न सकिँदैन १. RFID ट्याग बिग्रिएको छ।

२. सेन्सर दूषित छ १. ट्याग बदल्नुहोस्

२. सेन्सर सफा गर्नुहोस्

कार्ट डकिङ अफसेट गरिएको छ १. पोजिसनिङ पिन लगाइएको छ

२. असमान जमिन १. पोजिसनिङ पिन बदल्नुहोस्

२. ट्रलीको स्थिति समायोजन गर्नुहोस्

विद्युतीय ट्रली चल्न सक्दैन १. ब्याट्री कम छ

२. मोटर विफलता १. चार्जिङ

२. बिक्री पछिको मर्मतसम्भारमा सम्पर्क गर्नुहोस्

फिडर सजिलै बाहिर निस्कँदैन १. गाइड रेल विकृत छ

२. फिडर बकल धेरै कसिएको छ १. गाइड रेल सच्याउनुहोस्

२. बकलको तनाव समायोजन गर्नुहोस्

८. स्तरोन्नति र अनुकूलन सुझावहरू

RFID प्रणाली स्थापना गर्नुहोस्: सामग्रीको सम्पूर्ण प्रक्रिया ट्रेसेबिलिटी महसुस गर्नुहोस् र म्यानुअल इनपुट त्रुटिहरू कम गर्नुहोस्।

विद्युतीय ड्राइभ अपग्रेड गर्नुहोस्: लाइन परिवर्तन दक्षता सुधार गर्न म्यानुअल ट्रलीलाई स्वचालित डकिङ मोडेलमा परिवर्तन गर्नुहोस्।

MES प्रणाली एकीकृत गर्नुहोस्: Profinet इन्टरफेस मार्फत वास्तविक समयमा सामग्री खपत डेटा अपलोड गर्नुहोस्।

९. सारांश

ASM ४० स्टेशन मटेरियल कार कुशल SMT उत्पादनको लागि मुख्य सहायक उपकरण हो। यसको मोड्युलर डिजाइन, द्रुत मटेरियल परिवर्तन क्षमता र बुद्धिमान पहिचान प्रकार्यले प्लेसमेन्ट मेसिनको उपयोग दरमा उल्लेखनीय सुधार गर्न सक्छ। सही स्थापना, नियमित मर्मतसम्भार र मानकीकृत सञ्चालन यसको दीर्घकालीन स्थिर सञ्चालन सुनिश्चित गर्नको लागि महत्वपूर्ण हो। ठूलो उत्पादन परिदृश्यहरूको लागि, उत्पादन दक्षतालाई अझ अनुकूलन गर्न विद्युतीय मोडेल छनौट गर्न सिफारिस गरिन्छ।