ASM 40-Slot Feeder Trolley သည် SIPLACE/ASM နေရာချထားစက်များအတွက် ဒီဇိုင်းထုတ်ထားသော ဉာဏ်ရည်ထက်မြက်သော အစာကျွေးသည့်စနစ်တစ်ခုဖြစ်သည်။ 8mm/12mm/16mm/24mm/32mm/44mm ကဲ့သို့သော အမျိုးမျိုးသော သတ်မှတ်ချက်များအတွက် SMT feeder 40 ကို တပြိုင်နက်တည်း တင်နိုင်သည်။ ၎င်းကို ASM X စီးရီးများ (ဥပမာ X4i၊ X2S) နှင့် S စီးရီးနေရာချထားပေးသည့် စက်များနှင့် တွဲဖက်အသုံးပြုကြပြီး အလတ်စားနှင့် အကြီးစား SMT ထုတ်လုပ်မှုလိုင်းများ၏ အဓိက အစိတ်အပိုင်းတစ်ခုဖြစ်သည်။

2. အဓိကလုပ်ဆောင်ချက်များနှင့် အခန်းကဏ္ဍများ

(၁) အဓိက လုပ်ဆောင်ချက်များ

Multi-station feeding- ပစ္စည်းပြောင်းလဲမှုအတွက် စက်ရပ်ချိန်ကို လျှော့ချရန် တစ်ပြိုင်နက်တည်း အလုပ်လုပ်သည့် feeder 40 ကို ပံ့ပိုးပေးပါသည်။

အမြန်လိုင်းပြောင်းလဲခြင်း- အပူဖလှယ်မှုရရှိရန်အတွက် feeder trolley တစ်ခုလုံးကို နောက်အသုတ်ဖြင့် ကြိုတင်တင်ဆောင်နိုင်ပါသည်။

Intelligent identification- အချို့သောမော်ဒယ်များသည် ပစ္စည်းအချက်အလက်ကို အလိုအလျောက်သိရှိနိုင်စေရန် RFID သို့မဟုတ် ဘားကုဒ်စကင်ဖတ်ခြင်းကို ပံ့ပိုးပေးပါသည်။

ခိုင်ခံ့သော လိုက်ဖက်ညီမှု- ASM ၏ လျှပ်စစ်/နယူးမက်တစ် feeders အပြည့်အစုံ (ဥပမာ 0401, 0808, etc.) နှင့် သက်ဆိုင်ပါသည်။

(၂) အဓိကအခန်းကဏ္ဍ

ထုတ်လုပ်မှု စွမ်းဆောင်ရည်ကို မြှင့်တင်ပါ- လက်စွဲပစ္စည်း ပြောင်းလဲချိန်ကို လျှော့ချပြီး စဉ်ဆက်မပြတ် ထုတ်လုပ်မှုကို ပံ့ပိုးပါ။

အမှားအယွင်းနှုန်းကို လျှော့ချပါ- စံချိန်စံညွှန်းပြည့်မီသော အစာကျွေးခြင်းဆိုင်ရာ စီမံခန့်ခွဲမှုဖြင့် အစားအသောက်အမှားများကို ရှောင်ကြဉ်ပါ။

လိုက်လျောညီထွေဖြစ်အောင် လိုက်လျောညီထွေဖြစ်အောင်- အမျိုးမျိုးသော၊ သေးငယ်သောအသုတ် (NPI) နှင့် အတွဲလိုက်ထုတ်လုပ်မှုမုဒ်ကြီးများတွင် အသုံးချနိုင်သည်။

3. နည်းပညာဆိုင်ရာသတ်မှတ်ချက်များ

ကန့်သတ်သတ်မှတ်ချက်များ

feed stations အရေအတွက် 40 (8mm/12mm/16mm/24mm/32mm/44mm feeders များကို ရောစပ်နိုင်ပါတယ်)

အတိုင်းအတာများ (အလျား × အနံ × အမြင့်) ခန့်မှန်းခြေ 1200mm × 600mm × 1000mm (တိကျသော မော်ဒယ် အနည်းငယ် ကွဲပြားနိုင်သည်)

အလေးချိန် 50 မှ 70 ကီလိုဂရမ်ခန့် အလေးချိန် ( feeders များဖြင့် ပြည့်ပြည့်စုံစုံတင်သောအခါ 100 ကီလိုဂရမ် သို့မဟုတ် ထို့ထက်ပို၍ )

ပါဝါထောက်ပံ့မှု အချို့သောမော်ဒယ်များသည် လျှပ်စစ်ဒရိုက် (24V DC) ကို ပံ့ပိုးပေးသည်)၊ သာမန်မော်ဒယ်များသည် manual push-pull အမျိုးအစားဖြစ်သည်။

နေရာချထားခြင်း တိကျမှု ±0.1mm ( feeder နှင့် နေရာချထားစက်ကြားတွင် တိကျသော docking ကိုသေချာစေရန် )

သက်ဆိုင်သောမော်ဒယ်များ SIPLACE X4i၊ X2S၊ SX စီးရီး၊ TX စီးရီး စသည်ဖြင့်။

ဆက်သွယ်ရေးအင်တာဖေ့စ်အဆင့်မြင့်မော်ဒယ်များသည် Profinet/Ethernet ဆက်သွယ်မှုကို ပံ့ပိုးပေးပြီး MES စနစ်နှင့် ချိတ်ဆက်ထားသည်။

4. ဖွဲ့စည်းပုံဖွဲ့စည်းမှု

(၁) စက်မှုဖွဲ့စည်းပုံ

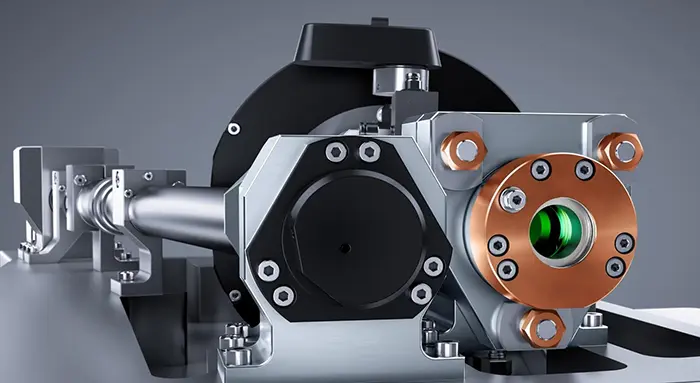

ဖရိမ်ကိုယ်ထည်- တုန်ခါမှုဆန့်ကျင်သော ကာဗာများပါရှိသော စွမ်းအားမြင့် အလူမီနီယမ်အလွိုင်း/သံမဏိဘောင် (အချို့သောဘရိတ်လုပ်ဆောင်ချက်ပါရှိသော)။

ဘူတာရုံသံလမ်းများ- တိကျသောရထားလမ်းဒီဇိုင်းသည် ချောမွေ့စွာထည့်သွင်းခြင်းနှင့် feeders များကိုဖယ်ရှားခြင်းကိုသေချာစေသည်။

နေရာချထားခြင်း pins/clip- တုန်ခါမှုနှင့် သွေဖည်မှုကို ကာကွယ်ရန် feeder ကို ပြင်ဆင်ရန် အသုံးပြုသည်။

(၂) လျှပ်စစ်စနစ် (လျှပ်စစ်ပုံစံ)၊

Servo drive မော်တာ- ပစ္စည်းတွန်းလှည်းနှင့် နေရာချထားစက်၏ အလိုအလျောက် အထိုင်ကို ထိန်းချုပ်သည်။

RFID/ဘားကုဒ်စကင်န်ဖတ်ခြင်း module- feeder အချက်အလက်ကို အလိုအလျောက်ခွဲခြားသတ်မှတ်ပေးသည်။

အာရုံခံစနစ်- feeder ကို နေရာတွင် တပ်ဆင်ထားခြင်း ရှိမရှိ စစ်ဆေးပေးပါသည်။

(၃) အရန်လုပ်ဆောင်ချက်များ

LED အခြေအနေညွှန်ပြချက်- ပစ္စည်းဌာန၏အသုံးပြုမှုအခြေအနေ (ဥပမာ ဗလာ၊ အလုပ်မလုပ်ခြင်းနှင့် ပစ္စည်းနှိုးစက်မရှိခြင်း) ကိုပြသသည်။

Anti-static ဒီဇိုင်း- တည်ငြိမ်လျှပ်စစ်ဓာတ်အားကြောင့် ပစ္စည်းများ ညစ်ညမ်းခြင်း သို့မဟုတ် ပျက်စီးခြင်းမှ ကာကွယ်ပေးသည်။

5. အသုံးပြုမှုလုပ်ငန်းစဉ်

ကြိုတင်ထည့်သွင်းခြင်း- အော့ဖ်လိုင်းအခြေအနေတစ်ခုတွင် ပစ္စည်းတွန်းလှည်းပေါ်တွင် feeder ကို ထည့်သွင်းပြီး MES စနစ် သို့မဟုတ် ဘားကုဒ်စကင်ဖတ်ခြင်းမှတစ်ဆင့် ပစ္စည်းအချက်အလက်ကို စုစည်းပါ။

နေရာချထားစက်ကို ချိတ်ခြင်း- ပစ္စည်းလှည်းကို နေရာချထားစက်မျက်နှာပြင်သို့ တွန်းချပြီး အနေအထားကို အလိုအလျောက် သို့မဟုတ် ကိုယ်တိုင်ဖြင့် လော့ခ်ချပါ။

စနစ်သတ်မှတ်ခြင်း- နေရာချထားစက်သည် feeder ဒေတာကိုဖတ်ပြီး ပစ္စည်းမှန်ခြင်းရှိမရှိ စစ်ဆေးသည်။

စတင်ထုတ်လုပ်ခြင်း- SMT စက်သည် ပစ္စည်းတွန်းလှည်းမှ ပစ္စည်းများကို ယူဆောင်ပြီး အစီအစဉ်အတိုင်း တပ်ဆင်သည်။

လိုင်းပြောင်းလဲခြင်းလုပ်ငန်း- ထုတ်လုပ်မှုပြီးစီးပြီးနောက်၊ ပစ္စည်းတွန်းလှည်းတစ်ခုလုံးကို နောက်အသုတ်တွန်းလှည်းများဖြင့် အမြန်အစားထိုးနိုင်ပါသည်။

6. အသုံးပြုမှုအတွက် ကြိုတင်ကာကွယ်မှုများ

(၁) တပ်ဆင်ခြင်းနှင့် လုပ်ငန်းဆောင်ရွက်ခြင်း

အလျားလိုက် ချိန်ညှိခြင်း- တိမ်းစောင်းမှုကြောင့် feeder ၏ အထိုင်မကောင်းခြင်းမှ ရှောင်ရှားရန် ပစ္စည်းတွန်းလှည်းကို ပြားသောမျက်နှာပြင်ပေါ်တွင် ထားရပါမည်။

Feeder တပ်ဆင်ခြင်း ဦးတည်ချက်- feeder အားလုံးကို တူညီသော ဦးတည်ချက်တွင် ထည့်သွင်းထားကြောင်း သေချာပါစေ။ (အပြင်ဘက်သို့ မျက်နှာမူထားသော တံဆိပ်များ)။

လော့ခ်စစ်ဆေးခြင်း- SMT စက်ကို နေရာကို တွန်းချပြီးနောက်၊ ထုတ်လုပ်နေစဉ်အတွင်း ၎င်းကို ဖြုတ်ပစ်ခြင်းမှ ကာကွယ်ရန် စက်လော့ခ်ကို ထားရှိထားကြောင်း သေချာပါစေ။

(၂) နေ့စဥ်ထိန်းသိမ်းခြင်း။

လမ်းညွှန်ရထားလမ်းကို ပုံမှန်သန့်ရှင်းပါ- ဖုန်မှုန့်များ စုပုံနေခြင်းမှ ကာကွယ်ရန် ၎င်းကို ဖုန်မှုန့်ကင်းစင်သော အဝတ်ဖြင့် သုတ်ပါ။

အာရုံခံကိရိယာကို စစ်ဆေးပါ- RFID စာဖတ်သူနှင့် ဓာတ်ပုံလျှပ်စစ်အာရုံခံကိရိယာ ကောင်းစွာအလုပ်လုပ်ကြောင်း သေချာပါစေ။

စက်ပိုင်းဆိုင်ရာ အစိတ်အပိုင်းများကို ချောဆီပေးခြင်း- ၃ လတစ်ကြိမ် လမ်းပြရထားလမ်းနှင့် ဒလိမ့်တုံးထဲသို့ ဆီအနည်းငယ် ( Shell Gadus S2 ကဲ့သို့သော) ဆီအနည်းငယ်ထည့်ပါ။

(၃) ဘေးကင်းသော လည်ပတ်မှု

ဝန်ပိုမတင်ပါ- လေးလံသော အရာဝတ္ထုများ စည်းမထားသော သို့မဟုတ် စံမမီသော အစာကျွေးသည့် ပစ္စည်းများကို တွန်းလှည်းတစ်ခုထဲသို့ ရှောင်ပါ။

ရွေ့လျားသည့်အခါ နှေးကွေးခြင်း- အလုပ်ရုံတစ်ခုတွင် လျှပ်စစ်ပစ္စည်းထရပ်ကားကို ရွှေ့သည့်အခါ လူနှင့် ပစ္စည်းများကို ရှောင်ရှားရန် သတိထားပါ။

အရေးပေါ်ရပ်တန့်ခြင်း- လျှပ်စစ်မော်ဒယ်များအတွက်၊ အရေးပေါ်ရပ်တန့်ခလုတ်၏တည်နေရာကို အကျွမ်းတဝင်ရှိပါစေ။

7. အဖြစ်များသော ချို့ယွင်းချက်များနှင့် ဖြေရှင်းချက်များ

Fault phenomenon ဖြစ်နိုင်သော အကြောင်းရင်း ဖြေရှင်းချက်

Feeder ကို မဖော်ထုတ်နိုင်ပါ 1. RFID တက်ဂ် ပျက်စီးနေပါသည်။

2. အာရုံခံကိရိယာ ညစ်ညမ်းနေသည် 1. tag ကို အစားထိုးပါ။

2. အာရုံခံကိရိယာကို သန့်ရှင်းပါ။

လှည်းကျင်းကို အော့ဖ်ဆက်ချထားသည် 1။ နေရာချထားရန် ပင်နံပါတ်ကို ဝတ်ဆင်ထားသည်။

2. မညီမညာသောမြေပြင် 1. နေရာချထားသည့် pin ကို အစားထိုးပါ။

2. တွန်းလှည်း၏ အနေအထားကို ချိန်ညှိပါ။

လျှပ်စစ်တွန်းလှည်းသည် ရွေ့လျား၍မရပါ။ 1. ဘက်ထရီနည်းသည်။

2. မော်တာချို့ယွင်းမှု 1. အားသွင်းခြင်း။

2. အရောင်းအပြီးထိန်းသိမ်းမှုသို့ ဆက်သွယ်ပါ။

Feeder သည် ချောမွေ့စွာ မထုတ်နိုင်ပါ။ 1. Guide rail သည် ပုံပျက်နေပါသည်။

2. Feeder buckle က အရမ်းကြပ်နေတယ် 1. guide rail ကို ပြင်ပါ။

2. ဘောင်တင်းအားကို ချိန်ညှိပါ။

8. အဆင့်မြှင့်တင်ခြင်းနှင့် ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ခြင်း အကြံပြုချက်များ

RFID စနစ်ကို ထည့်သွင်းပါ- ပစ္စည်းများ၏ လုပ်ငန်းစဉ်တစ်ခုလုံးကို ခြေရာခံနိုင်မှုကို သိရှိပြီး လက်စွဲထည့်သွင်းမှုအမှားများကို လျှော့ချပါ။

လျှပ်စစ်ဒရိုက်ကို အဆင့်မြှင့်ပါ- လိုင်းပြောင်းလဲခြင်းစွမ်းဆောင်ရည်ကို မြှင့်တင်ရန် လက်တွန်းလှည်းကို အလိုအလျောက် အထိုင်ပုံစံသို့ ပြောင်းပါ။

MES စနစ်အား ပေါင်းစပ်ပါ- Profinet မျက်နှာပြင်မှတစ်ဆင့် ပစ္စည်းသုံးစွဲမှုဒေတာကို အချိန်နှင့်တပြေးညီ အပ်လုဒ်လုပ်ပါ။

9. အနှစ်ချုပ်

ASM 40 ဘူတာရုံပစ္စည်းကားသည် ထိရောက်သော SMT ထုတ်လုပ်မှုအတွက် အဓိကအရန်ပစ္စည်းများဖြစ်သည်။ ၎င်း၏ မော်ဂျူလာ ဒီဇိုင်း၊ လျင်မြန်သော ပစ္စည်းပြောင်းလဲမှု စွမ်းရည်နှင့် ဉာဏ်ရည်ဉာဏ်သွေး အသိအမှတ်ပြုမှု လုပ်ဆောင်ချက်သည် နေရာချထားစက်၏ အသုံးချမှုနှုန်းကို သိသိသာသာ မြှင့်တင်ပေးနိုင်သည်။ မှန်ကန်သောတပ်ဆင်မှု၊ ပုံမှန်ပြုပြင်ထိန်းသိမ်းမှုနှင့် စံချိန်စံညွှန်းသတ်မှတ်ထားသည့် လည်ပတ်ဆောင်ရွက်မှုများသည် ၎င်း၏ရေရှည်တည်ငြိမ်သောလည်ပတ်မှုကိုသေချာစေရန် အဓိကသော့ချက်ဖြစ်သည်။ အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှု အခြေအနေများအတွက်၊ ထုတ်လုပ်မှု ထိရောက်မှုကို ပိုမို ကောင်းမွန်အောင် လုပ်ဆောင်ရန် လျှပ်စစ် မော်ဒယ်ကို ရွေးချယ်ရန် အကြံပြုထားသည်။