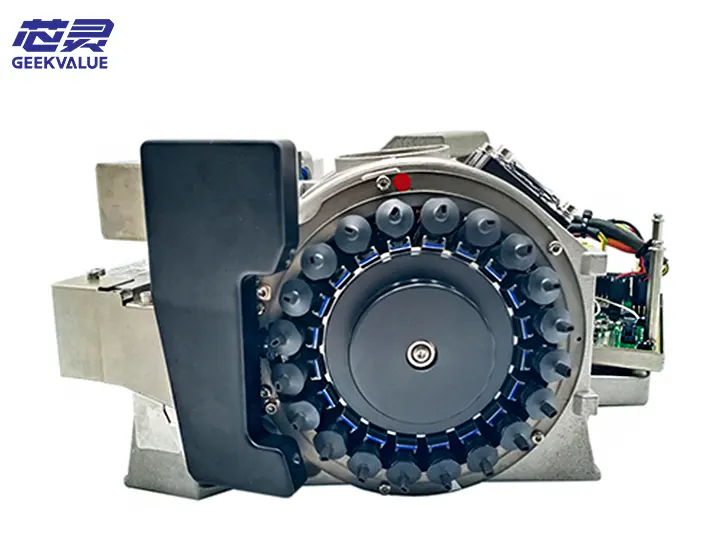

รถเข็นป้อน 40 ช่อง ASM เป็นระบบป้อนอัจฉริยะที่ออกแบบมาสำหรับเครื่องวางชิ้นงาน SIPLACE/ASM สามารถโหลดเครื่องป้อน SMT 40 เครื่องได้พร้อมกันในขนาดต่างๆ เช่น 8 มม./12 มม./16 มม./24 มม./32 มม./44 มม. เพื่อให้ป้อนได้อย่างมีประสิทธิภาพและอัตโนมัติ โดยปกติจะใช้ร่วมกับเครื่องวางชิ้นงาน ASM ซีรีส์ X (เช่น X4i, X2S) และซีรีส์ S และเป็นส่วนประกอบหลักของสายการผลิต SMT ขนาดกลางและขนาดใหญ่

2. หน้าที่และบทบาทหลัก

(1) ฟังก์ชั่นหลัก

การป้อนอาหารหลายสถานี: รองรับเครื่องป้อน 40 เครื่องที่ทำงานพร้อมกันเพื่อลดเวลาหยุดทำงานเพื่อเปลี่ยนวัสดุ

การเปลี่ยนสายอย่างรวดเร็ว: รถเข็นป้อนทั้งหมดสามารถโหลดวัสดุชุดต่อไปไว้ล่วงหน้าได้เพื่อให้สามารถสลับเปลี่ยนแบบร้อนได้

การระบุอัจฉริยะ: รุ่นบางรุ่นรองรับการสแกน RFID หรือบาร์โค้ด เพื่อระบุข้อมูลวัสดุโดยอัตโนมัติ

ความเข้ากันได้ดี: ใช้ได้กับเครื่องป้อนไฟฟ้า/นิวเมติกส์ทั้งหมดของ ASM (เช่น 0401, 0808 เป็นต้น)

(2) บทบาทหลัก

ปรับปรุงประสิทธิภาพการผลิต: ลดเวลาเปลี่ยนวัสดุด้วยตนเองและรองรับการผลิตอย่างต่อเนื่อง

ลดอัตราข้อผิดพลาด: หลีกเลี่ยงข้อผิดพลาดในการให้อาหารด้วยการจัดการการให้อาหารที่ได้มาตรฐาน

การปรับตัวอย่างยืดหยุ่น: ใช้ได้กับโหมดการผลิตหลายประเภท แบบชุดเล็ก (NPI) และแบบชุดใหญ่

3. ข้อมูลทางเทคนิค

ข้อมูลจำเพาะพารามิเตอร์

จำนวนสถานีป้อน 40 (สามารถผสมสถานีป้อนขนาด 8mm/12mm/16mm/24mm/32mm/44mm ได้)

ขนาด (ยาว × กว้าง × สูง) ประมาณ 1200มม. × 600มม. × 1000มม. (เฉพาะรุ่นอาจแตกต่างกันเล็กน้อย)

น้ำหนักขณะไม่มีโหลดประมาณ 50-70 กก. (สูงสุด 100 กก. หรือมากกว่านั้น เมื่อโหลดเต็มด้วยตัวป้อน)

แหล่งจ่ายไฟ บางรุ่นรองรับระบบขับเคลื่อนไฟฟ้า (24V DC) ส่วนรุ่นทั่วไปเป็นแบบผลัก-ดึงด้วยมือ

ความแม่นยำในการวางตำแหน่ง ±0.1 มม. (เพื่อให้แน่ใจว่าการเชื่อมต่อระหว่างตัวป้อนและเครื่องวางตำแหน่งมีความแม่นยำ)

รุ่นที่ใช้งานได้ SIPLACE X4i, X2S, ซีรีส์ SX, ซีรีส์ TX เป็นต้น

อินเทอร์เฟซการสื่อสาร รุ่นไฮเอนด์รองรับการสื่อสาร Profinet/Ethernet และเชื่อมโยงกับระบบ MES

4. องค์ประกอบโครงสร้าง

(1)โครงสร้างทางกล

โครง: อะลูมิเนียมอัลลอยด์กำลังสูง/โครงเหล็กพร้อมล้อป้องกันแรงสั่นสะเทือน (บางรุ่นมีฟังก์ชันเบรก)

รางสถานี: การออกแบบรางแม่นยำช่วยให้ใส่และถอดฟีดเดอร์ได้อย่างราบรื่น

หมุด/คลิปยึดตำแหน่ง: ใช้สำหรับยึดตัวป้อนเพื่อป้องกันการสั่นสะเทือนและการเบี่ยงเบน

(2) ระบบไฟฟ้า (แบบไฟฟ้า)

มอเตอร์ขับเคลื่อนเซอร์โว: ควบคุมการเชื่อมต่ออัตโนมัติของรถเข็นวัสดุและเครื่องวาง

โมดูลการสแกน RFID/บาร์โค้ด: ระบุข้อมูลป้อนโดยอัตโนมัติ

ระบบเซ็นเซอร์: ตรวจจับว่ามีการติดตั้งฟีดเดอร์ในสถานที่หรือไม่

(3) ฟังก์ชั่นเสริม

ไฟแสดงสถานะ LED: แสดงสถานะการใช้งานของสถานีวัสดุ (เช่น ว่าง กำลังทำงาน และไม่มีสัญญาณเตือนวัสดุ)

การออกแบบป้องกันไฟฟ้าสถิตย์: ป้องกันไม่ให้วัสดุได้รับการปนเปื้อนหรือเสียหายจากไฟฟ้าสถิตย์

5. ขั้นตอนการใช้งาน

การโหลดล่วงหน้า: ติดตั้งเครื่องป้อนบนรถเข็นวัสดุในสถานะออฟไลน์ และเชื่อมโยงข้อมูลวัสดุผ่านระบบ MES หรือการสแกนบาร์โค้ด

เชื่อมต่อเครื่องวางตำแหน่ง: ดันรถเข็นวัสดุไปที่อินเทอร์เฟซเครื่องวางตำแหน่งและล็อคตำแหน่งโดยอัตโนมัติหรือด้วยตนเอง

การระบุระบบ: เครื่องวางจะอ่านข้อมูลตัวป้อนและตรวจสอบว่าวัสดุถูกต้องหรือไม่

เริ่มการผลิต: เครื่อง SMT จะนำวัสดุจากรถเข็นวัสดุและติดตั้งตามโปรแกรม

การดำเนินการเปลี่ยนสายการผลิต: หลังจากการผลิตเสร็จสิ้น สามารถเปลี่ยนรถเข็นวัสดุทั้งหมดได้อย่างรวดเร็วด้วยรถเข็นวัสดุชุดต่อไป

6. ข้อควรระวังในการใช้งาน

(1) การติดตั้งและการใช้งาน

การสอบเทียบแนวนอน: รถเข็นวัสดุจะต้องวางบนพื้นผิวเรียบเพื่อหลีกเลี่ยงการยึดตัวป้อนที่ไม่ดีเนื่องจากการเอียง

ทิศทางการติดตั้งตัวป้อน: ตรวจสอบให้แน่ใจว่าใส่ตัวป้อนทั้งหมดตามทิศทางเดียวกัน (ฉลากหันออกด้านนอก)

การตรวจสอบการล็อค: หลังจากดันเครื่อง SMT เข้าที่แล้ว ตรวจสอบให้แน่ใจว่าตัวล็อคเชิงกลอยู่ในตำแหน่งเพื่อป้องกันไม่ให้เครื่องคลายออกในระหว่างการผลิต

(2) การบำรุงรักษาประจำวัน

ทำความสะอาดรางนำเป็นประจำ: เช็ดด้วยผ้าเช็ดฝุ่นเพื่อป้องกันไม่ให้ฝุ่นละอองสะสมจนส่งผลกระทบต่อการเลื่อนของตัวป้อน

ตรวจสอบเซ็นเซอร์: ตรวจสอบให้แน่ใจว่าเครื่องอ่าน RFID และเซ็นเซอร์โฟโตอิเล็กทริกทำงานอย่างถูกต้อง

หล่อลื่นชิ้นส่วนเครื่องจักร: เติมจารบีปริมาณเล็กน้อย (เช่น Shell Gadus S2) ลงบนรางนำและลูกกลิ้งทุกๆ 3 เดือน

(3) การดำเนินงานที่ปลอดภัย

ห้ามบรรทุกเกิน: หลีกเลี่ยงการวางสิ่งของหนักๆ ซ้อนกันหรือตัวป้อนที่ไม่ได้มาตรฐานบนรถเข็นวัสดุ

ชะลอความเร็วเมื่อเคลื่อนย้าย: เมื่อเคลื่อนย้ายรถบรรทุกวัสดุไฟฟ้าในโรงงาน ควรระมัดระวังหลีกเลี่ยงผู้คนและอุปกรณ์ต่างๆ

หยุดฉุกเฉิน: สำหรับรุ่นไฟฟ้า ควรคุ้นเคยกับตำแหน่งของปุ่มหยุดฉุกเฉิน

7. ข้อผิดพลาดทั่วไปและวิธีแก้ไข

ปรากฏการณ์ความผิดพลาด สาเหตุที่เป็นไปได้ วิธีแก้ไข

ไม่สามารถระบุตัวป้อนได้ 1. แท็ก RFID เสียหาย

2. เซ็นเซอร์ปนเปื้อน 1. เปลี่ยนแท็ก

2. ทำความสะอาดเซ็นเซอร์

แท่นวางรถเข็นมีตำแหน่งที่เคลื่อนออก 1. หมุดตำแหน่งสึกหรอ

2. สายดินไม่เรียบ 1. เปลี่ยนหมุดตำแหน่ง

2. ปรับตำแหน่งรถเข็น

รถเข็นไฟฟ้าไม่สามารถเคลื่อนที่ได้ 1. แบตเตอรี่อ่อน

2. มอเตอร์เสีย 1. ชาร์จไฟ

2.ติดต่อฝ่ายบำรุงรักษาหลังการขาย

ตัวป้อนไม่สามารถดีดออกได้อย่างราบรื่น 1. รางนำมีการเสียรูป

2. ตัวล็อคสายป้อนแน่นเกินไป 1. แก้ไขรางนำ

2. ปรับความตึงของหัวเข็มขัด

8. ข้อเสนอแนะในการอัพเกรดและเพิ่มประสิทธิภาพ

ติดตั้งระบบ RFID: ตระหนักถึงการตรวจสอบย้อนกลับของกระบวนการทั้งหมดของวัตถุดิบและลดข้อผิดพลาดในการป้อนข้อมูลด้วยตนเอง

อัพเกรดระบบขับเคลื่อนไฟฟ้า: เปลี่ยนรถเข็นแบบใช้มือเป็นแบบเชื่อมต่ออัตโนมัติเพื่อเพิ่มประสิทธิภาพในการเปลี่ยนสาย

บูรณาการระบบ MES: อัปโหลดข้อมูลการใช้วัสดุแบบเรียลไทม์ผ่านทางอินเทอร์เฟซ Profinet

9. สรุป

รถขนวัสดุสถานี ASM 40 เป็นอุปกรณ์เสริมหลักสำหรับการผลิต SMT ที่มีประสิทธิภาพ การออกแบบแบบแยกส่วน ความสามารถในการเปลี่ยนวัสดุอย่างรวดเร็ว และฟังก์ชันการจดจำอัจฉริยะสามารถปรับปรุงอัตราการใช้เครื่องจัดวางได้อย่างมีนัยสำคัญ การติดตั้งที่ถูกต้อง การบำรุงรักษาตามปกติ และการทำงานที่ได้มาตรฐานเป็นกุญแจสำคัญเพื่อให้แน่ใจว่าเครื่องจะทำงานได้อย่างเสถียรในระยะยาว สำหรับสถานการณ์การผลิตจำนวนมาก ขอแนะนำให้เลือกใช้รุ่นไฟฟ้าเพื่อเพิ่มประสิทธิภาพการผลิตให้เหมาะสมยิ่งขึ้น