Ang ASM 40-Slot Feeder Trolley ay isang intelligent feeding system na idinisenyo para sa SIPLACE/ASM placement machine. Maaari itong sabay-sabay na mag-load ng 40 SMT feeder ng iba't ibang mga detalye tulad ng 8mm/12mm/16mm/24mm/32mm/44mm upang makamit ang mahusay at automated na pagpapakain. Ito ay kadalasang ginagamit kasabay ng ASM X series (gaya ng X4i, X2S) at S series na placement machine, at ito ay isang pangunahing bahagi ng medium at malalaking linya ng produksyon ng SMT.

2. Mga pangunahing tungkulin at tungkulin

(1) Pangunahing tungkulin

Multi-station feeding: sumusuporta sa 40 feeder na gumagana nang sabay-sabay upang mabawasan ang downtime para sa pagbabago ng materyal.

Mabilis na pagbabago ng linya: Ang buong feeder trolley ay maaaring i-pre-load ng susunod na batch ng mga materyales upang makamit ang hot swap.

Intelligent na pagkakakilanlan: Sinusuportahan ng ilang modelo ang RFID o barcode scan upang awtomatikong matukoy ang materyal na impormasyon.

Malakas na compatibility: Naaangkop sa buong hanay ng mga electric/pneumatic feeder ng ASM (gaya ng 0401, 0808, atbp.).

(2) Pangunahing tungkulin

Pagbutihin ang kahusayan sa produksyon: Bawasan ang oras ng pagbabago ng manu-manong materyal at suportahan ang tuluy-tuloy na produksyon.

Bawasan ang rate ng error: Iwasan ang mga error sa pagpapakain sa pamamagitan ng standardized feeding management.

Flexible adaptation: Naaangkop sa multi-variety, small batch (NPI) at malalaking batch production mode.

3. Mga Teknikal na Pagtutukoy

Mga Detalye ng Parameter

Bilang ng mga feed station 40 (8mm/12mm/16mm/24mm/32mm/44mm feeder ay maaaring ihalo)

Mga sukat (haba × lapad × taas) Tinatayang 1200mm × 600mm × 1000mm (maaaring bahagyang mag-iba ang mga partikular na modelo)

Timbang Walang-load na humigit-kumulang 50-70kg (hanggang 100kg o higit pa kapag punong puno ng mga feeder)

Power supply Sinusuportahan ng ilang mga modelo ang electric drive (24V DC), ang mga ordinaryong modelo ay manu-manong uri ng push-pull

Katumpakan ng pagpoposisyon ±0.1mm (upang matiyak ang tumpak na docking sa pagitan ng feeder at placement machine)

Mga naaangkop na modelo na SIPLACE X4i, X2S, SX series, TX series, atbp.

Interface ng komunikasyon Sinusuportahan ng mga high-end na modelo ang komunikasyon ng Profinet/Ethernet at naka-link sa sistema ng MES

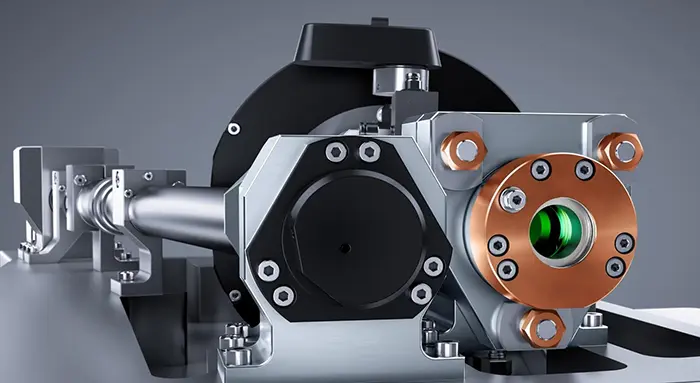

4. Komposisyon sa istruktura

(1) Mekanikal na istraktura

Frame body: high-strength na aluminum alloy/steel frame na may mga anti-vibration casters (ang ilan ay may brake function).

Mga riles ng istasyon: Tinitiyak ng katumpakan na disenyo ng riles ang maayos na pagpasok at pag-alis ng mga feeder.

Mga pin/clip sa pagpoposisyon: Ginagamit upang ayusin ang feeder upang maiwasan ang vibration at deviation.

(2) Electrical system (electric model)

Servo drive motor: Kinokontrol ang awtomatikong docking ng material cart at placement machine.

RFID/barcode scanning module: Awtomatikong kinikilala ang impormasyon ng feeder.

Sensor system: Tinutukoy kung naka-install ang feeder sa lugar.

(3) Mga pantulong na tungkulin

LED status indicator: Ipinapakita ang katayuan ng paggamit ng materyal na istasyon (tulad ng walang laman, gumagana, at kakulangan ng materyal na alarma).

Anti-static na disenyo: Pinipigilan ang mga materyales na mahawa o masira ng static na kuryente.

5. Proseso ng paggamit

Pre-loading: I-install ang feeder sa material cart sa offline na estado, at itali ang materyal na impormasyon sa pamamagitan ng MES system o barcode scanning.

Docking ang placement machine: Itulak ang material cart sa placement machine interface at i-lock ang posisyon nang awtomatiko o manu-mano.

Pagkakakilanlan ng system: Binabasa ng placement machine ang data ng feeder at bini-verify kung tama ang materyal.

Simulan ang produksyon: Ang makina ng SMT ay kumukuha ng mga materyales mula sa materyal na cart at inilalagay ang mga ito ayon sa programa.

Pagpapatakbo ng pagpapalit ng linya: Pagkatapos makumpleto ang produksyon, ang buong materyal na cart ay maaaring mabilis na mapalitan ng susunod na batch ng mga materyal na cart.

6. Mga pag-iingat para sa paggamit

(1) Pag-install at pag-commissioning

Pahalang na pagkakalibrate: Ang materyal na cart ay dapat ilagay sa isang patag na ibabaw upang maiwasan ang hindi magandang pagdo-dock ng feeder dahil sa pagkiling.

Direksyon ng pag-install ng feeder: Siguraduhin na ang lahat ng mga feeder ay ipinasok sa parehong direksyon (mga label na nakaharap sa labas).

Pagsusuri sa pag-lock: Pagkatapos itulak ang makina ng SMT sa lugar, tiyaking nakalagay ang mekanikal na lock upang maiwasan itong matanggal sa panahon ng paggawa.

(2) Araw-araw na pagpapanatili

Regular na linisin ang guide rail: Punasan ito ng walang alikabok na tela upang maiwasan ang pag-iipon ng alikabok na makaapekto sa pag-slide ng feeder.

Suriin ang sensor: Tiyaking gumagana nang maayos ang RFID reader at photoelectric sensor.

Lubricate ang mga mekanikal na bahagi: Magdagdag ng kaunting grasa (tulad ng Shell Gadus S2) sa guide rail at roller tuwing 3 buwan.

(3) Ligtas na operasyon

Walang labis na karga: Iwasan ang pagsasalansan ng mga mabibigat na bagay o hindi karaniwang mga feeder sa isang materyal na cart.

Mabagal kapag gumagalaw: Kapag naglilipat ng de-kuryenteng materyal na trak sa isang pagawaan, mag-ingat upang maiwasan ang mga tao at kagamitan.

Emergency stop: Para sa mga electric model, maging pamilyar sa lokasyon ng emergency stop button.

7. Mga karaniwang pagkakamali at solusyon

Fault phenomenon Posibleng sanhi Solusyon

Hindi matukoy ang feeder 1. Nasira ang RFID tag

2. Kontaminado ang sensor 1. Palitan ang tag

2. Linisin ang sensor

Ang car docking ay offset 1. Positioning pin ay pagod

2. Hindi pantay na lupa 1. Palitan ang positioning pin

2. Ayusin ang posisyon ng troli

Hindi makagalaw ang electric trolley 1. Mababang baterya

2. Pagkasira ng motor 1. Pag-charge

2. Makipag-ugnayan sa after-sales maintenance

Ang feeder ay hindi nakakalabas ng maayos 1. Ang guide rail ay deformed

2. Masyadong masikip ang feeder buckle 1. Itama ang guide rail

2. Ayusin ang buckle tension

8. Mga mungkahi sa pag-upgrade at pag-optimize

I-install ang RFID system: mapagtanto ang buong proseso ng traceability ng mga materyales at bawasan ang manu-manong input error.

I-upgrade ang electric drive: palitan ang manual trolley sa awtomatikong docking model para mapabuti ang line change efficiency.

Isama ang sistema ng MES: mag-upload ng data ng pagkonsumo ng materyal sa real time sa pamamagitan ng interface ng Profinet.

9. Buod

Ang ASM 40 station material car ay ang pangunahing pantulong na kagamitan para sa mahusay na produksyon ng SMT. Ang modular na disenyo nito, mabilis na kakayahan sa pagbabago ng materyal at intelligent recognition function ay maaaring makabuluhang mapabuti ang rate ng paggamit ng placement machine. Ang tamang pag-install, regular na pagpapanatili at standardized na operasyon ay ang susi upang matiyak ang pangmatagalang matatag na operasyon nito. Para sa mass production scenario, inirerekumenda na pumili ng electric model para mas ma-optimize ang production efficiency.