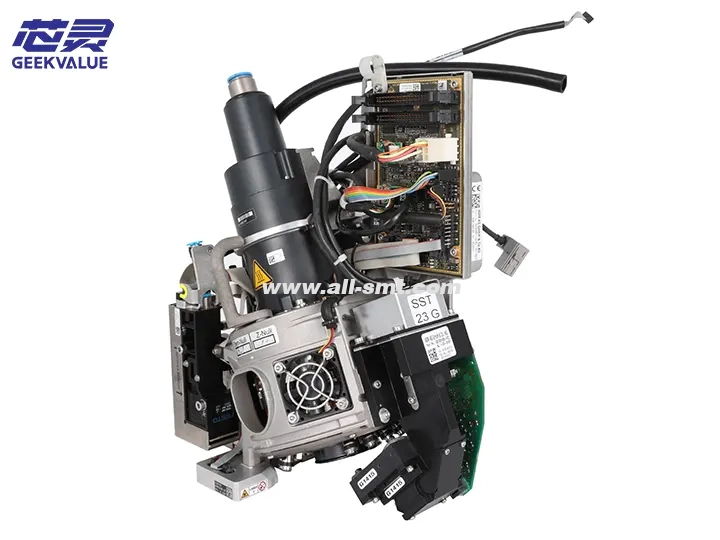

هد کار SIPLACE CP14 یک ماژول جایگذاری هسته است که توسط ASM Assembly Systems (که قبلاً Siemens Electronic Assembly Systems نام داشت) برای ماشینهای جایگذاری با سرعت و دقت بالا طراحی شده است و یکی از اجزای کلیدی ماشینهای جایگذاری سری SIPLACE X است. این هد کار برای محیطهای تولید الکترونیکی با حجم بالا و ترکیب بالا بهینه شده است و برای جایگذاری فوق سریع و دقیق قطعات IC از 01005 تا قطعات بزرگ (مانند 0402، 0603، QFN، POP و غیره) مناسب است.

۲. پیشینه فنی و جایگاه بازار

پیشینه توسعه: برای برآورده کردن الزامات قرارگیری با چگالی بالا برای اجزای میکرو (01005) و اجزای با شکل خاص در صنایعی مانند 5G و الکترونیک خودرو

موقعیت بازار: خطوط تولید SMT میان رده تا رده بالا، با تعادل سرعت و دقت (سرعت تئوری هد کاری CP14 میتواند به ۱۵۶۰۰۰ CPH برسد)

رابطه نسلی: CP14 نسخه ارتقا یافته CP12 است و پیشرفتهای اصلی شامل موارد زیر است:

میله نازل 30٪ سبکتر است

سرعت پاسخ سیستم خلاء 20٪ افزایش یافته است

قابلیت اسکن سطح قطعات اضافه شد

۳. توضیح دقیق ساختار مکانیکی

۱. سیستم مکانیکی هسته

ویژگیهای فنی زیرسیستم

سیستم محرک چند محوره از موتور خطی + فناوری راهنمای تعلیق مغناطیسی (ثبت اختراع DE102015216789) استفاده میکند، تکرارپذیری محور Z ±5μm

ماتریس هد قرارگیری: ۱۶ نازل به طور مستقل کنترل میشوند و هر نازل مجهز به چرخش مستقل در محور θ است (وضوح ۰.۰۱ درجه)

مکانیزم کاهش لرزش: طراحی کاهش لرزش سه سطحی (میرایی الکترومغناطیسی فعال + ضربه گیر لاستیکی غیرفعال + فنر بادی)

تعویض سریع ماژول، طراحی ماژولار، زمان تعویض هد تک کاره کمتر از ۹۰ ثانیه (شامل کالیبراسیون)

۲. سیستم کنترل حرکت

محور X/Y: موتور خطی، حداکثر شتاب 3G

محور Z: درایو موتور کویل صوتی، محدوده کنترل فشار 0.1-5N (گام 0.01N قابل برنامه ریزی)

محور θ: موتور محرک مستقیم (DDM)، سرعت ۳۰۰۰ دور در دقیقه

چهارم. الکترونیک و سیستم حسگر

۱. شبکه حسگر هوشمند

نوع سنسور پارامترهای فنی عملکرد

ارتفاعسنج لیزری سهبعدی، محدوده اندازهگیری 0-10 میلیمتر، وضوح 1 میکرومتر، تشخیص همسطحی قطعات، جبران تابخوردگی PCB

سیستم بینایی با نرخ فریم بالا، CMOS با نرخ فریم ۲۰۰۰ فریم بر ثانیه، وضوح نوری ۵ میکرومتر، ترازبندی اجزا و تشخیص نقص در زمان واقعی

حسگر خلاء ماتریسی، ۱۶ کانال نظارت مستقل، زمان پاسخ کمتر از ۱ میلیثانیه، نظارت بر میزان موفقیت در جمعآوری و نگهداری پیشبینیشده

ماژول مانیتورینگ دما، اندازهگیری دما در ۸ نقطه، دقت ±۰.۵ درجه سانتیگراد، جبران تغییر شکل حرارتی و محافظت در برابر گرمای بیش از حد

۲. معماری کنترل

کنترلکننده اصلی: Xilinx Zynq UltraScale+ MPSoC

ارتباط بلادرنگ: TSN (شبکه حساس به زمان)، زمان چرخه ۶۲.۵ میکروثانیه

سیستم ایمنی: ترمز ایمنی SIL3، تأیید رمزگذار دوگانه افزونه

پارامترهای عملکرد

۱. مشخصات پایه

شاخص پارامترها

محدوده قطعات قابل اجرا 01005 (0.4×0.2 میلیمتر)~30×30 میلیمتر (شامل گام 0.3 میلیمتر CSP)

سرعت نصب تئوری ۱۵۶۰۰۰CPH (استاندارد IPC9850)

دقت نصب ±25μm@3σ (Cpk≥1.67)

حداقل فاصله اجزا 0.15 میلیمتر (نیاز به نازل مخصوص)

وزن ۴.۲ کیلوگرم (شامل مجموعه نازل استاندارد)

۲. الزامات زیستمحیطی

الزامات پارامترها

دمای کار 23±2℃ (کارگاه با دمای ثابت مورد نیاز است)

محدوده رطوبت ۴۰-۶۰٪ RH (بدون تراکم)

هوای فشرده 6bar±0.2bar، استاندارد ISO8573-1 کلاس 2

ششم. نوآوری فناوری محوری

۱. سیستم جبران دقت دینامیکی (DACS)

عوامل جبران خسارت در زمان واقعی:

تغییر شکل حرارتی مکانیکی (از طریق شبکه حسگر دما)

اینرسی حرکت (بر اساس کنترل شتاب رو به جلو)

تغییر شکل PCB (بازخورد دادههای اسکن سهبعدی)

۲. استراتژی جایگذاری هوشمند

کنترل تطبیقی فشار:

فناوری فرود نرم (نیروی تماسی کمتر از 0.1 نیوتن)

نظارت بر تغییر شکل خمیر لحیم (از طریق حسگر جابجایی لیزری)

الگوریتم مدیریت اجزا:

کنترل ضد لغزش اجزای نامتقارن

الگوریتم ضد پاشش میکرو کامپوننت

VII. سیستم تعمیر و نگهداری

۱. طرح نگهداری سه سطحی

نکات فنی کالای چرخه

بازرسی روزانه تمیز کردن نازل از یک قلم تمیزکننده مخصوص (P/N: SIPLACE 488-223) برای تمیز کردن دیواره داخلی نازل استفاده کنید.

بازرسی هفتگی بازرسی سیستم خلاء آزمایش زمان برقراری خلاء ۱۶ کانال (مقدار استاندارد <50ms)

نگهداری ماهانه، روغنکاری قطعات متحرک، استفاده از گریس مخصوص (Klüberplex BEM 41-132)، دوز 0.2 میلیلیتر برای هر ریل راهنما

بازرسی سالانه کالیبراسیون جامع شامل موارد زیر است:

• کالیبراسیون فاصله کانونی سیستم نوری

• جبران فاز انکودر

• کالیبراسیون نقطه صفر سنسور نیرو

۲. عملکرد تعمیر و نگهداری پیشبینانه

پایش شاخصهای سلامت:

سایش نازل (بر اساس تحلیل شکل موج خلاء)

پیشبینی عمر یاتاقان (تشخیص طیف ارتعاش)

سیستم هشدار هوشمند:

هشدار زودهنگام خطا (مانند E710: ناهنجاری هارمونیک محور Z)

ارسال پیشنهاد تعمیر و نگهداری (از طریق کارخانه هوشمند از راه دور ASM)

۸. تشخیص عیب معمول

۱. خطای مکانیکی

پدیده کد تحلیل ریشهای علت راهکار

ارور E201 سروو موتور محور Z بیش از حد است. اتلاف حرارت موتور کویل صدا ضعیف است. کانال اتلاف حرارت را تمیز کرده و فن خنک کننده را بررسی کنید.

انحراف موقعیت محور θ در E315 سیگنال انکودر دچار تداخل شده است. سیم محافظ را بررسی کنید و اتصال زمین را دوباره انجام دهید.

۲. خرابی سیستم خلاء

پدیده کد تحلیل ریشهای علت راهکار

E407 خرابی خلاء چند کاناله دیافراگم شیر توزیع آسیب دیده است. گروه شیر را تعویض کنید (P/N: SIPLACE 577-991)

E412 تأخیر در پاسخ خلاء انسداد جزئی خط لوله از سوزن 0.3 میلیمتری برای تمیز کردن استفاده کنید

۳. خرابی سیستم بینایی

پدیده کد تحلیل ریشهای علت راهکار

E521 تاری تصویر آلودگی گروه لنز یا تضعیف LED تمیز کردن حرفهای اپتیک، اندازهگیری شدت منبع نور

E533 دادههای کالیبراسیون غیرطبیعی انحراف موقعیت برد کالیبراسیون اجرای مجدد ویزارد کالیبراسیون بینایی

IX. ارتقا و انتخاب

۱. گزینههای گسترش تابع

کد گزینه شرح عملکرد

کیت جایگذاری فوق دقیق OPX-014-001 (شامل نازل نانو، دقت بهبود یافته تا ±15μm)

نسخه دمای بالای OPX-014-003 (از محیط 85 درجه سانتیگراد پشتیبانی میکند، شامل سیستم روانکاری ویژه)

کیت آنتی استاتیک OPX-014-005 (ESD<10V، مناسب برای قطعات RF)

۲. مسیر ارتقاء هوشمند

پاسخ هوشمند ASM: بهینهسازی خودکار پارامتر جایگذاری مبتنی بر هوش مصنوعی

کیت دوقلو دیجیتال: جعبه ابزار مدل سازی دیجیتال دوقلو سر کار

X. مورد کاربرد

طرح پیکربندی خط تولید الکترونیک خودرو:

ترکیب تجهیزات: ۴ × SIPLACE X4 (هر کدام مجهز به ۲ هد کار CP14)

اجزای معمول:

مقاومتهای ۰۱۰۵ (۶۰٪ ۰۴۰۲)

QFN-56 (گام 0.4 میلیمتر)

کانکتورهای با شکل خاص (تا 15 میلیمتر)

عملکرد اندازهگیری شده:

OEE جامع: ۹۲.۳٪

میانگین فاصله زمانی خرابی: ۱۷۵۰ ساعت

یازدهم. روند توسعه فناوری

طراحی سبکتر: میله نازل فیبر کربنی (کاهش وزن ۵۰٪)

کنترل کوپلینگ میدان چند فیزیکی:

بهینهسازی مشارکتی ارتعاش-حرارت-تنش

کاربرد حسگری کوانتومی:

اندازهگیری موقعیت در مقیاس نانو (مرحله نمونه اولیه)

این هد کار، سطح پیشرفته فعلی فناوری جایگذاری SMT را نشان میدهد. این هد از طریق ادغام عمیق فناوری، تعادل کاملی بین سرعت و دقت برقرار میکند و راهحل ترجیحی برای تولید الکترونیکی پیشرفته است.