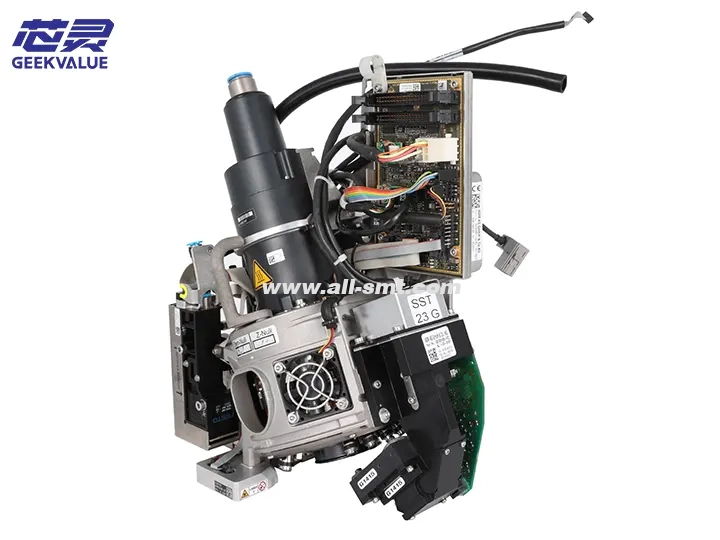

A cabeça de trabalho SIPLACE CP14 é um módulo de posicionamento central projetado pela ASM Assembly Systems (anteriormente Siemens Electronic Assembly Systems) para máquinas de posicionamento de alta velocidade e precisão, sendo um componente essencial das máquinas de posicionamento da série SIPLACE X. A cabeça de trabalho é otimizada para ambientes de fabricação eletrônica de alto volume e alta variedade, sendo adequada para posicionamento ultrarrápido e preciso de componentes de circuitos integrados de 01005 a grandes dimensões (como 0402, 0603, QFN, POP, etc.).

2. Contexto técnico e posicionamento de mercado

Histórico de desenvolvimento: Para atender aos requisitos de posicionamento de alta densidade de microcomponentes (01005) e componentes de formato especial em indústrias como 5G e eletrônica automotiva

Posicionamento de mercado: Linhas de produção SMT de médio a alto padrão, equilibrando velocidade e precisão (a velocidade teórica da cabeça de trabalho CP14 pode atingir 156.000 CPH)

Relação geracional: o CP14 é uma versão atualizada do CP12, e as principais melhorias incluem:

A haste do bico é 30% mais leve

A velocidade de resposta do sistema de vácuo é aumentada em 20%

Função de escaneamento de superfície de componente adicionada

3. Explicação detalhada da estrutura mecânica

1. Sistema mecânico central

Características técnicas do subsistema

O sistema de acionamento multieixo utiliza tecnologia de motor linear + guia de suspensão magnética (patente DE102015216789), repetibilidade do eixo Z ±5μm

A matriz de posicionamento dos 16 bicos é controlada independentemente e cada bico é equipado com uma rotação independente do eixo θ (resolução de 0,01°)

Mecanismo de redução de vibração Design de redução de vibração de três níveis (amortecimento eletromagnético ativo + amortecedor de borracha passivo + mola de ar)

Substituição rápida do módulo Design modular, tempo de substituição de cabeçote de trabalho único <90 segundos (incluindo calibração)

2. Sistema de controle de movimento

Eixo X/Y: acionamento por motor linear, aceleração máxima 3G

Eixo Z: acionamento por motor de bobina móvel, faixa de controle de pressão 0,1-5 N (passo programável de 0,01 N)

Eixo θ: motor de acionamento direto (DDM), velocidade 3000 rpm

IV. Sistema eletrônico e de sensores

1. Rede de sensores inteligentes

Tipo de sensor Parâmetros técnicos Função

Altímetro a laser 3D Faixa de medição 0-10 mm, resolução 1 μm Detecção de coplanaridade de componentes, compensação de deformação de PCB

Sistema de visão de alta taxa de quadros CMOS de 2000 fps, resolução óptica de 5 μm Alinhamento de componentes em tempo real e detecção de defeitos

Sensor de vácuo matricial 16 canais de monitoramento independente, tempo de resposta <1 ms Monitoramento da taxa de sucesso de coleta e manutenção preditiva

Módulo de monitoramento de temperatura Medição de temperatura de 8 pontos, precisão de ±0,5℃ Compensação de deformação térmica e proteção contra superaquecimento

2. Arquitetura de controle

Controlador principal: Xilinx Zynq UltraScale+ MPSoC

Comunicação em tempo real: TSN (Time Sensitive Network), tempo de ciclo 62,5μs

Sistema de segurança: freio de segurança SIL3, verificação de encoder redundante duplo

V. Parâmetros de desempenho

1. Especificações básicas

Índice de Parâmetros

Faixa de componentes aplicáveis 01005 (0,4×0,2 mm)~30×30 mm (incluindo CSP de passo de 0,3 mm)

Velocidade teórica de montagem 156.000 CPH (padrão IPC9850)

Precisão de montagem ±25μm@3σ (Cpk≥1,67)

Espaçamento mínimo dos componentes 0,15 mm (bico especial necessário)

Peso 4,2 kg (incluindo conjunto de bicos padrão)

2. Requisitos ambientais

Requisitos de parâmetros

Temperatura de trabalho 23±2℃ (necessária oficina de temperatura constante)

Faixa de umidade 40-60% UR (sem condensação)

Ar comprimido 6 bar ± 0,2 bar, padrão ISO8573-1 Classe 2

VI. Inovação tecnológica essencial

1. Sistema de Compensação de Precisão Dinâmica (DACS)

Fatores de compensação em tempo real:

Deformação térmica mecânica (através de rede de sensores de temperatura)

Inércia de movimento (com base no controle de aceleração feedforward)

Deformação do PCB (feedback de dados de digitalização 3D)

2. Estratégia de posicionamento inteligente

Controle adaptativo de pressão:

Tecnologia de pouso suave (força de contato <0,1N)

Monitoramento de deformação da pasta de solda (por meio de sensor de deslocamento a laser)

Algoritmo de manipulação de componentes:

Controle anti-flip de componente assimétrico

Algoritmo anti-respingos de microcomponentes

VII. Sistema de manutenção

1. Plano de manutenção de três níveis

Pontos técnicos do item do ciclo

Inspeção diária de limpeza do bico Use uma caneta de limpeza especial (P/N: SIPLACE 488-223) para limpar a parede interna do bico

Inspeção semanal Inspeção do sistema de vácuo Teste o tempo de estabelecimento de vácuo de 16 canais (valor padrão <50 ms)

Manutenção mensal Lubrificação das partes móveis Utilizar graxa especial (Klüberplex BEM 41-132), dosagem 0,2ml/trilho guia

Inspeção anual Calibração abrangente Inclui:

• Calibração da distância focal do sistema óptico

• Compensação de fase do encoder

• Calibração do ponto zero do sensor de força

2. Função de manutenção preditiva

Monitoramento do índice de saúde:

Desgaste do bico (com base na análise da forma de onda do vácuo)

Previsão da vida útil do rolamento (diagnóstico do espectro de vibração)

Sistema de alarme inteligente:

Alerta de falha precoce (como E710: anormalidade harmônica do eixo Z)

Envio de sugestão de manutenção (por meio do ASM Remote Smart Factory)

8. Diagnóstico típico de falhas

1. Falha mecânica

Análise da causa raiz do fenômeno do código Solução

E201 Sobrecarga do servo do eixo Z A dissipação de calor do motor da bobina de voz é ruim Limpe o canal de dissipação de calor e verifique o ventilador de resfriamento

E315 Desvio de posicionamento do eixo θ O sinal do encoder está interferido Verifique o fio de blindagem e refaça o aterramento

2. Falha no sistema de vácuo

Análise da causa raiz do fenômeno do código Solução

E407 Falha de vácuo multicanal O diafragma da válvula de distribuição está danificado Substitua o grupo de válvulas (P/N: SIPLACE 577-991)

E412 Atraso na resposta do vácuo Bloqueio parcial da tubulação Use agulha de 0,3 mm para limpar

3. Falha no sistema de visão

Análise da causa raiz do fenômeno do código Solução

E521 Desfoque de imagem Poluição do grupo de lentes ou atenuação de LED Limpeza óptica profissional, mede a intensidade da fonte de luz

E533 Dados de calibração anormais Desvio de posicionamento da placa de calibração Reexecutar o Assistente de Calibração de Visão

IX. Atualização e seleção

1. Opções de expansão de função

Código de opção Descrição da função

Kit de posicionamento de ultraprecisão OPX-014-001 (incluindo bico nano-level, precisão melhorada para ±15μm)

Versão de alta temperatura OPX-014-003 (suporta ambiente de 85℃, incluindo sistema de lubrificação especial)

Kit antiestático OPX-014-005 (ESD<10V, adequado para componentes de RF)

2. Caminho de atualização inteligente

ASM Smart Reponse: auto-otimização de parâmetros de posicionamento baseada em IA

Digital Twin Kit: kit de ferramentas de modelagem de gêmeos digitais do Workhead

X. Caso de aplicação

Plano de configuração da linha de produção de eletrônicos automotivos:

Combinação de equipamentos: 4×SIPLACE X4s (cada um equipado com 2 cabeças de trabalho CP14)

Componentes típicos:

Resistores 01005 (60% 0402)

QFN-56 (passo de 0,4 mm)

Conectores com formato especial (até 15 mm)

Desempenho medido:

OEE abrangente: 92,3%

Intervalo médio de falha: 1.750 horas

XI. Tendência de desenvolvimento tecnológico

Design mais leve: haste do bico de fibra de carbono (redução de 50% do peso)

Controle de acoplamento de campo multifísico:

Otimização colaborativa de vibração-calor-estresse

Aplicação de detecção quântica:

Medição de posição em nanoescala (estágio de protótipo)

Esta cabeça de trabalho representa o atual nível avançado da tecnologia de posicionamento SMT. Ela alcança um equilíbrio perfeito entre velocidade e precisão por meio de profunda integração tecnológica e é a solução preferida para a fabricação eletrônica de ponta.