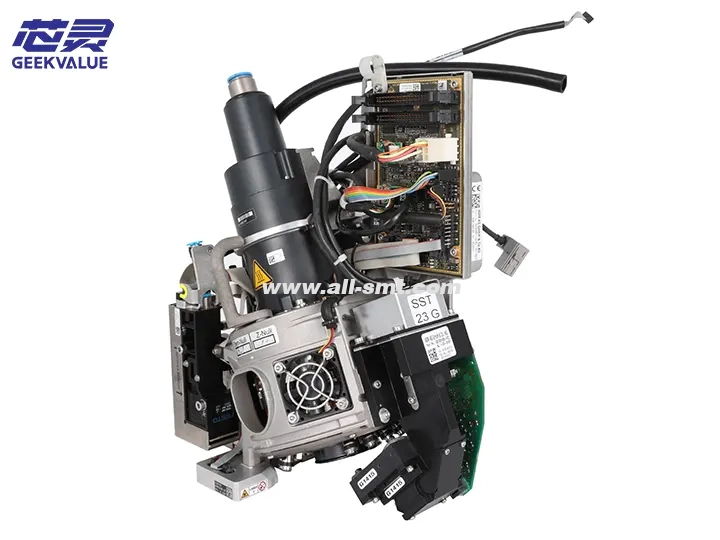

Głowica robocza SIPLACE CP14 to moduł do rozmieszczania rdzeni zaprojektowany przez ASM Assembly Systems (dawniej Siemens Electronic Assembly Systems) dla szybkich i precyzyjnych maszyn rozmieszczających i jest kluczowym elementem maszyn rozmieszczających serii SIPLACE X. Głowica robocza jest zoptymalizowana pod kątem środowisk produkcji elektronicznej o dużej objętości i różnorodności i nadaje się do bardzo szybkiego i precyzyjnego rozmieszczania komponentów 01005 do dużych układów scalonych (takich jak 0402, 0603, QFN, POP itp.).

2. Podłoże techniczne i pozycjonowanie rynkowe

Tło rozwoju: Aby spełnić wymagania dotyczące dużej gęstości rozmieszczenia mikrokomponentów (01005) i komponentów o specjalnym kształcie w branżach takich jak 5G i elektronika samochodowa

Pozycjonowanie rynkowe: linie produkcyjne SMT średniej i wysokiej klasy, zapewniające równowagę między prędkością i precyzją (teoretyczna prędkość głowicy roboczej CP14 może osiągnąć 156 000 CPH)

Relacja pokoleniowa: CP14 jest udoskonaloną wersją CP12, a główne ulepszenia obejmują:

Pręt dyszy jest o 30% lżejszy

Prędkość reakcji układu próżniowego zwiększona o 20%

Dodano funkcję skanowania powierzchni komponentu

3. Szczegółowe wyjaśnienie struktury mechanicznej

1. Podstawowy układ mechaniczny

Podsystem Cechy techniczne

Wieloosiowy układ napędowy wykorzystuje technologię silnika liniowego + prowadnicy zawieszenia magnetycznego (patent DE102015216789), powtarzalność osi Z ±5μm

Matryca głowicy rozmieszczającej 16 dysz sterowanych niezależnie, każda dysza wyposażona jest w niezależny obrót osi θ (rozdzielczość 0,01°)

Mechanizm redukcji drgań Trzystopniowa konstrukcja redukcji drgań (aktywne tłumienie elektromagnetyczne + pasywny bufor gumowy + sprężyna pneumatyczna)

Szybka wymiana modułu Konstrukcja modułowa, czas wymiany pojedynczej głowicy roboczej <90 sekund (wliczając kalibrację)

2. System sterowania ruchem

Oś X/Y: napęd liniowy, maksymalne przyspieszenie 3G

Oś Z: napęd silnika cewki drgającej, zakres regulacji ciśnienia 0,1-5N (programowalny krok 0,01N)

Oś θ: silnik z napędem bezpośrednim (DDM), prędkość 3000 obr./min

IV. Elektronika i układ czujników

1. Inteligentna sieć czujników

Typ czujnika Parametry techniczne Funkcja

Wysokościomierz laserowy 3D Zakres pomiaru 0-10 mm, rozdzielczość 1 μm Wykrywanie współpłaszczyznowości komponentów, kompensacja odkształceń PCB

System wizyjny o wysokiej liczbie klatek na sekundę, matryca CMOS 2000 kl./s, rozdzielczość optyczna 5 μm Wyrównywanie komponentów w czasie rzeczywistym i wykrywanie defektów

Czujnik podciśnienia matrycowego, 16 kanałów, niezależny monitoring, czas reakcji <1 ms, monitorowanie wskaźnika powodzenia odbioru i konserwacja predykcyjna

Moduł monitorowania temperatury 8-punktowy pomiar temperatury, dokładność ±0,5℃ Kompensacja odkształceń termicznych i zabezpieczenie przed przegrzaniem

2. Architektura sterowania

Główny kontroler: Xilinx Zynq UltraScale+ MPSoC

Komunikacja w czasie rzeczywistym: TSN (Time Sensitive Network), czas cyklu 62,5 μs

System bezpieczeństwa: hamulec bezpieczeństwa SIL3, podwójna redundantna weryfikacja enkodera

V. Parametry wydajnościowe

1. Podstawowe specyfikacje

Indeks parametrów

Zakres zastosowania komponentów 01005 (0,4×0,2 mm)~30×30 mm (w tym podziałka CSP 0,3 mm)

Teoretyczna prędkość montażu 156 000 CPH (norma IPC9850)

Dokładność montażu ±25μm@3σ (Cpk≥1,67)

Minimalny odstęp między komponentami 0,15 mm (wymagana specjalna dysza)

Waga 4,2 kg (wliczając standardowy zestaw dysz)

2. Wymagania środowiskowe

Wymagania dotyczące parametrów

Temperatura pracy 23±2℃ (wymagany warsztat o stałej temperaturze)

Zakres wilgotności 40-60%RH (bez kondensacji)

Sprężone powietrze 6 bar ± 0,2 bar, norma ISO8573-1 Klasa 2

VI. Innowacja technologiczna bazowa

1. System dynamicznej kompensacji dokładności (DACS)

Współczynniki rekompensaty w czasie rzeczywistym:

Mechaniczne odkształcenie termiczne (poprzez sieć czujników temperatury)

Bezwładność ruchu (oparta na sterowaniu przyspieszeniem wyprzedzającym)

Deformacja PCB (informacje zwrotne ze skanowania 3D)

2. Inteligentna strategia rozmieszczenia

Sterowanie adaptacyjne ciśnieniowe:

Technologia miękkiego lądowania (siła nacisku <0,1N)

Monitorowanie odkształceń pasty lutowniczej (za pomocą czujnika przemieszczenia laserowego)

Algorytm obsługi komponentów:

Asymetryczna kontrola komponentu zapobiegająca przewróceniu

Algorytm anty-rozpryskowy mikroelementów

VII. System konserwacji

1. Trzypoziomowy plan konserwacji

Pozycja cyklu Kwestie techniczne

Codzienna kontrola czyszczenia dyszy Do czyszczenia wewnętrznej ścianki dyszy należy używać specjalnego długopisu czyszczącego (nr kat.: SIPLACE 488-223).

Tygodniowa kontrola Kontrola układu próżniowego Test czasu ustalania się podciśnienia w 16 kanałach (wartość standardowa <50 ms)

Konserwacja miesięczna Smarowanie części ruchomych Stosować specjalny smar (Klüberplex BEM 41-132), dozowanie 0,2 ml/prowadnicę

Przegląd roczny Kompleksowa kalibracja Obejmuje:

• Kalibracja ogniskowej układu optycznego

• Kompensacja fazy enkodera

• Kalibracja punktu zerowego czujnika siły

2. Funkcja konserwacji predykcyjnej

Monitorowanie wskaźników zdrowia:

Zużycie dyszy (na podstawie analizy przebiegu podciśnienia)

Prognozowanie żywotności łożysk (diagnostyka widma drgań)

Inteligentny system alarmowy:

Wczesne ostrzeżenie o błędzie (np. E710: Nieprawidłowość harmoniczna osi Z)

Sugestie dotyczące konserwacji (za pośrednictwem ASM Remote Smart Factory)

8. Typowa diagnostyka usterek

1. Usterka mechaniczna

Kod Zjawisko Analiza przyczyn źródłowych Rozwiązanie

E201 Przeciążenie serwomechanizmu osi Z Słabe odprowadzanie ciepła z silnika cewki drgającej Wyczyść kanał odprowadzania ciepła i sprawdź wentylator chłodzący

E315 Odchylenie pozycjonowania osi θ Sygnał enkodera jest zakłócony Sprawdź przewód ekranujący i ponownie wykonaj uziemienie

2. Awaria układu próżniowego

Kod Zjawisko Analiza przyczyn źródłowych Rozwiązanie

E407 Awaria podciśnienia wielokanałowego Membrana zaworu rozdzielczego jest uszkodzona Wymień grupę zaworów (nr części: SIPLACE 577-991)

E412 Opóźnienie reakcji podciśnienia Częściowe zablokowanie rurociągu Do czyszczenia użyj igły 0,3 mm

3. Awaria systemu wizyjnego

Kod Zjawisko Analiza przyczyn źródłowych Rozwiązanie

E521 Rozmycie obrazu Zanieczyszczenie grupy soczewek lub osłabienie diody LED Profesjonalne czyszczenie optyczne, zmierz intensywność źródła światła

E533 Nieprawidłowe dane kalibracji Odchylenie położenia płytki kalibracyjnej Uruchom ponownie Kreatora kalibracji wizji

IX. Aktualizacja i wybór

1. Opcje rozbudowy funkcji

Kod opcji Opis funkcji

OPX-014-001 Zestaw do rozmieszczania elementów o wysokiej precyzji (w tym dysza nano, dokładność zwiększona do ±15μm)

OPX-014-003 wersja wysokotemperaturowa (obsługuje środowisko 85℃, w tym specjalny system smarowania)

Zestaw antystatyczny OPX-014-005 (ESD<10V, odpowiedni do komponentów RF)

2. Inteligentna ścieżka aktualizacji

ASM Smart Reponse: samooptymalizacja parametrów rozmieszczenia oparta na sztucznej inteligencji

Zestaw Digital Twin: zestaw narzędzi do modelowania cyfrowych bliźniaków głowicy roboczej

X. Przypadek zastosowania

Plan konfiguracji linii produkcyjnej elektroniki samochodowej:

Połączenie sprzętu: 4×SIPLACE X4 (każdy wyposażony w 2 głowice robocze CP14)

Typowe komponenty:

Rezystory 01005 (60% 0402)

QFN-56 (skok 0,4 mm)

Złącza o specjalnym kształcie (do 15 mm)

Zmierzona wydajność:

Całkowity wskaźnik OEE: 92,3%

Średni odstęp między awariami: 1750 godzin

XI. Trendy rozwoju technologii

Lżejsza konstrukcja: pręt dyszy z włókna węglowego (redukcja masy o 50%)

Sterowanie sprzężeniem pola wielofizycznego:

Wspólna optymalizacja wibracji, ciepła i naprężeń

Zastosowanie czujników kwantowych:

Pomiar położenia w skali nano (etap prototypu)

Ta głowica robocza reprezentuje obecny zaawansowany poziom technologii umieszczania SMT. Osiąga idealną równowagę między szybkością i dokładnością dzięki głębokiej integracji technologii i jest preferowanym rozwiązaniem dla produkcji elektroniki high-end.