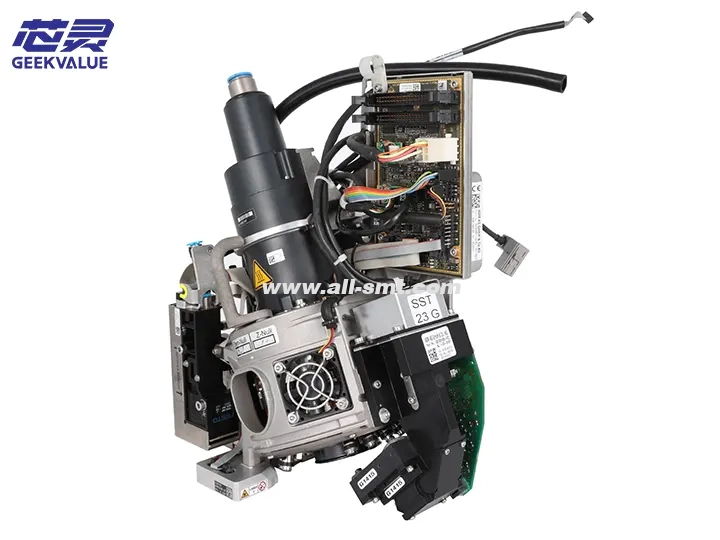

Đầu làm việc SIPLACE CP14 là mô-đun đặt lõi được thiết kế bởi ASM Assembly Systems (trước đây là Siemens Electronic Assembly Systems) cho các máy đặt tốc độ cao và độ chính xác cao, và là thành phần chính của các máy đặt dòng SIPLACE X. Đầu làm việc được tối ưu hóa cho môi trường sản xuất điện tử khối lượng lớn, hỗn hợp cao và phù hợp để đặt chính xác và tốc độ cực cao các thành phần IC từ 01005 đến lớn (như 0402, 0603, QFN, POP, v.v.).

2. Bối cảnh kỹ thuật và định vị thị trường

Bối cảnh phát triển: Đáp ứng các yêu cầu về vị trí đặt mật độ cao của các thành phần vi mô (01005) và các thành phần có hình dạng đặc biệt trong các ngành công nghiệp như 5G và điện tử ô tô

Vị trí thị trường: Dây chuyền sản xuất SMT tầm trung đến cao cấp, cân bằng tốc độ và độ chính xác (tốc độ lý thuyết của đầu làm việc CP14 có thể đạt 156.000 CPH)

Mối quan hệ thế hệ: CP14 là phiên bản nâng cấp của CP12 và những cải tiến chính bao gồm:

Thanh vòi phun nhẹ hơn 30%

Tốc độ phản ứng của hệ thống chân không tăng 20%

Đã thêm chức năng quét bề mặt thành phần

3. Giải thích chi tiết về cấu trúc cơ khí

1. Hệ thống cơ khí cốt lõi

Hệ thống con Tính năng kỹ thuật

Hệ thống truyền động đa trục sử dụng động cơ tuyến tính + công nghệ dẫn hướng treo từ tính (bằng sáng chế DE102015216789), độ lặp lại trục Z ±5μm

Ma trận đầu đặt 16 vòi phun được điều khiển độc lập và mỗi vòi phun được trang bị trục quay θ độc lập (độ phân giải 0,01°)

Cơ chế giảm rung Thiết kế giảm rung ba cấp (giảm chấn điện từ chủ động + đệm cao su thụ động + lò xo khí)

Thay thế mô-đun nhanh Thiết kế mô-đun, thời gian thay thế đầu làm việc đơn <90 giây (bao gồm hiệu chuẩn)

2. Hệ thống điều khiển chuyển động

Trục X/Y: truyền động động cơ tuyến tính, gia tốc tối đa 3G

Trục Z: truyền động động cơ cuộn dây âm thanh, phạm vi điều khiển áp suất 0,1-5N (bước 0,01N có thể lập trình)

Trục θ: động cơ truyền động trực tiếp (DDM), tốc độ 3000 vòng/phút

IV. Hệ thống điện tử và cảm biến

1. Mạng cảm biến thông minh

Loại cảm biến Thông số kỹ thuật Chức năng

Máy đo độ cao laser 3D Phạm vi đo 0-10mm, độ phân giải 1μm Phát hiện đồng phẳng linh kiện, bù cong vênh PCB

Hệ thống thị giác tốc độ khung hình cao CMOS 2000fps, độ phân giải quang học 5μm Căn chỉnh linh kiện theo thời gian thực và phát hiện lỗi

Cảm biến chân không ma trận 16 kênh giám sát độc lập, thời gian phản hồi <1ms Giám sát tỷ lệ thành công khi lấy mẫu và bảo trì dự đoán

Mô-đun giám sát nhiệt độ Đo nhiệt độ 8 điểm, độ chính xác ±0,5℃ Bù biến dạng nhiệt và bảo vệ quá nhiệt

2. Kiến trúc điều khiển

Bộ điều khiển chính: Xilinx Zynq UltraScale+ MPSoC

Truyền thông thời gian thực: TSN (Mạng nhạy cảm thời gian), thời gian chu kỳ 62,5μs

Hệ thống an toàn: Phanh an toàn SIL3, xác minh bộ mã hóa dự phòng kép

V. Các thông số hiệu suất

1. Thông số kỹ thuật cơ bản

Chỉ số tham số

Phạm vi linh kiện áp dụng 01005 (0,4×0,2mm)~30×30mm (bao gồm CSP bước 0,3mm)

Tốc độ lắp đặt lý thuyết 156.000CPH (tiêu chuẩn IPC9850)

Độ chính xác lắp đặt ±25μm@3σ (Cpk≥1.67)

Khoảng cách giữa các thành phần tối thiểu 0,15mm (yêu cầu vòi phun đặc biệt)

Trọng lượng 4,2kg (bao gồm cả bộ vòi phun tiêu chuẩn)

2. Yêu cầu về môi trường

Yêu cầu tham số

Nhiệt độ làm việc 23±2℃ (yêu cầu xưởng có nhiệt độ không đổi)

Phạm vi độ ẩm 40-60%RH (không ngưng tụ)

Khí nén 6bar±0.2bar, tiêu chuẩn ISO8573-1 Loại 2

VI. Đổi mới công nghệ cốt lõi

1. Hệ thống bù độ chính xác động (DACS)

Các yếu tố bù trừ thời gian thực:

Biến dạng nhiệt cơ học (thông qua mạng lưới cảm biến nhiệt độ)

Quán tính chuyển động (dựa trên điều khiển truyền thẳng gia tốc)

Biến dạng PCB (phản hồi dữ liệu quét 3D)

2. Chiến lược sắp xếp thông minh

Kiểm soát thích ứng áp suất:

Công nghệ hạ cánh mềm (lực tiếp xúc <0,1N)

Theo dõi biến dạng kem hàn (thông qua cảm biến dịch chuyển laser)

Thuật toán xử lý thành phần:

Kiểm soát chống lật thành phần không đối xứng

Thuật toán chống bắn tóe thành phần vi mô

VII. Hệ thống bảo trì

1. Kế hoạch bảo trì ba cấp

Chu kỳ Mục Điểm kỹ thuật

Kiểm tra vệ sinh vòi phun hàng ngày Sử dụng bút vệ sinh chuyên dụng (P/N: SIPLACE 488-223) để vệ sinh thành bên trong của vòi phun

Kiểm tra hàng tuần Kiểm tra hệ thống chân không Kiểm tra thời gian thiết lập chân không của 16 kênh (giá trị tiêu chuẩn <50ms)

Bảo dưỡng hàng tháng Bôi trơn các bộ phận chuyển động Sử dụng mỡ đặc biệt (Klüberplex BEM 41-132), liều lượng 0,2ml/ray dẫn hướng

Kiểm tra hàng năm Hiệu chuẩn toàn diện Bao gồm:

• Hiệu chuẩn tiêu cự hệ thống quang học

• Bù pha bộ mã hóa

• Hiệu chuẩn điểm không của cảm biến lực

2. Chức năng bảo trì dự đoán

Theo dõi chỉ số sức khỏe:

Độ mòn của vòi phun (dựa trên phân tích dạng sóng chân không)

Dự đoán tuổi thọ ổ trục (chẩn đoán phổ rung động)

Hệ thống báo động thông minh:

Cảnh báo lỗi sớm (như E710: Bất thường sóng hài trục Z)

Đẩy đề xuất bảo trì (thông qua ASM Remote Smart Factory)

8. Chẩn đoán lỗi điển hình

1. Lỗi cơ học

Phân tích nguyên nhân gốc rễ của hiện tượng mã Giải pháp

E201 Quá tải servo trục Z Tản nhiệt động cơ cuộn dây âm thanh kém Vệ sinh kênh tản nhiệt và kiểm tra quạt làm mát

E315 Độ lệch định vị trục θ Tín hiệu mã hóa bị nhiễu Kiểm tra dây che chắn và nối lại đất

2. Hệ thống chân không bị lỗi

Phân tích nguyên nhân gốc rễ của hiện tượng mã Giải pháp

E407 Lỗi chân không đa kênh Màng van phân phối bị hỏng Thay thế nhóm van (P/N: SIPLACE 577-991)

E412 Độ trễ phản hồi chân không Đường ống bị tắc một phần Sử dụng kim 0,3mm để làm sạch

3. Hệ thống thị giác bị lỗi

Phân tích nguyên nhân gốc rễ của hiện tượng mã Giải pháp

E521 Làm mờ hình ảnh Nhóm ống kính bị ô nhiễm hoặc suy giảm đèn LED Vệ sinh quang học chuyên nghiệp, đo cường độ nguồn sáng

E533 Dữ liệu hiệu chuẩn bất thường Độ lệch vị trí của bảng hiệu chuẩn Thực hiện lại Trình hướng dẫn hiệu chuẩn thị giác

IX. Nâng cấp và lựa chọn

1. Tùy chọn mở rộng chức năng

Mã tùy chọn Mô tả chức năng

Bộ dụng cụ định vị siêu chính xác OPX-014-001 (bao gồm vòi phun nano, độ chính xác được cải thiện lên ±15μm)

Phiên bản nhiệt độ cao OPX-014-003 (hỗ trợ môi trường 85℃, bao gồm hệ thống bôi trơn đặc biệt)

Bộ chống tĩnh điện OPX-014-005 (ESD <10V, phù hợp với các thành phần RF)

2. Đường dẫn nâng cấp thông minh

ASM Smart Reponse: Tự tối ưu hóa tham số vị trí dựa trên AI

Digital Twin Kit: Bộ công cụ mô hình song sinh kỹ thuật số Workhead

X. Trường hợp ứng dụng

Sơ đồ cấu hình dây chuyền sản xuất điện tử ô tô:

Tổ hợp thiết bị: 4×SIPLACE X4s (mỗi máy được trang bị 2 đầu làm việc CP14)

Các thành phần điển hình:

Điện trở 01005 (60% 0402)

QFN-56 (khoảng cách 0,4mm)

Đầu nối hình dạng đặc biệt (lên đến 15mm)

Hiệu suất được đo lường:

OEE toàn diện: 92,3%

Khoảng thời gian thất bại trung bình: 1.750 giờ

XI. Xu hướng phát triển công nghệ

Thiết kế nhẹ hơn: Thanh vòi bằng sợi carbon (giảm 50% trọng lượng)

Kiểm soát ghép nối trường đa vật lý:

Tối ưu hóa cộng tác rung-nhiệt-ứng suất

Ứng dụng cảm biến lượng tử:

Đo vị trí ở cấp độ nano (giai đoạn nguyên mẫu)

Đầu làm việc này đại diện cho trình độ tiên tiến hiện tại của công nghệ đặt SMT. Nó đạt được sự cân bằng hoàn hảo giữa tốc độ và độ chính xác thông qua tích hợp công nghệ sâu và là giải pháp được ưa chuộng cho sản xuất điện tử cao cấp.