Máy hàn cáp quang tự động là gì?

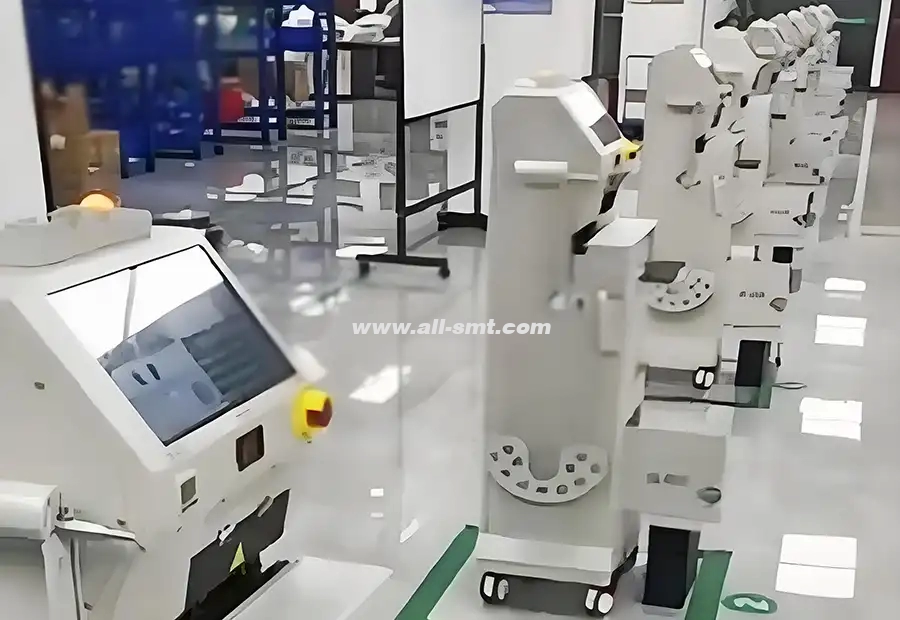

Máy ghép nối tự động SMT—còn được gọi là máy ghép nối tự động hoặc máy ghép nối tự động—được thiết kế để tự động ghép nối cuộn linh kiện SMT mới vào cuộn linh kiện hiện có mà không cần dừng máy gắp và đặt. Máy ghép nối tự động này đảm bảo sản xuất liên tục, giảm thiểu thời gian chết và cải thiện hiệu quả sản xuất tổng thể, khiến nó trở nên thiết yếu cho các dây chuyền lắp ráp SMT khối lượng lớn, sản xuất đèn LED và sản xuất sản phẩm điện tử.

Các tính năng và lợi ích chính của máy hàn tự động SMT

Nối cuộn tự độngmà không dừng sản xuất SMT.

Hỗ trợ8mm, 12mm, 16mm và 24mmbăng dính.

Căn chỉnh có độ chính xác cao để tránh lỗi cấp liệu.

Giảm chi phí lao động và loại bỏ tình trạng máy móc dừng hoạt động không cần thiết.

Giao diện dễ sử dụng để vận hành và đào tạo nhanh chóng.

Tương thích với các thương hiệu SMT lớn (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Thiết kế bền bỉ cho tuổi thọ cao và hiệu suất ổn định.

Thông số kỹ thuật

| Mô hình | Chiều rộng băng | Nguồn điện | Thời gian nối | Kích thước (D×R×C) | Cân nặng |

|---|---|---|---|---|---|

| AS-800 | 8–24mm | Điện áp xoay chiều 220V / 50Hz | ≤ 5 giây | 600×400×300mm | 15 kg |

| AS-1200 | 8–32mm | Điện áp xoay chiều 220V / 50Hz | ≤ 4 giây | 650×420×310mm | 17 kg |

Máy ghép nối tự động hoạt động như thế nào

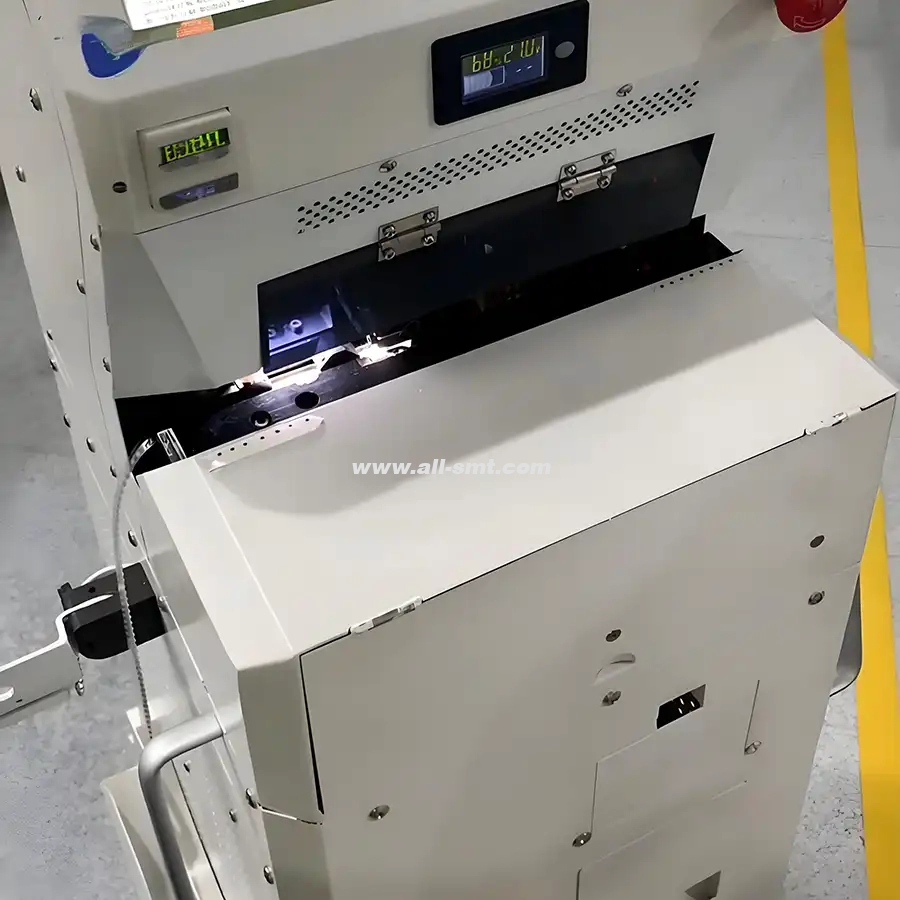

Lắp cuộn linh kiện mới vào máy hàn SMT.

Máy nối tự động phát hiện khi cuộn dây hiện tại gần hoàn thành.

Cơ chế nối tự động nối băng cũ và băng mới.

Việc sản xuất SMT diễn ra liên tục mà không bị gián đoạn.

Ứng dụng của máy hàn SMT

Dây chuyền lắp ráp PCB

Sản xuất đèn LED

Điện tử ô tô

Sản xuất thiết bị truyền thông

Điện tử tiêu dùng

Tại sao nên chọn máy ghép tự động của chúng tôi

| Tính năng | Nối thủ công | Máy ghép nối tự động |

|---|---|---|

| Thời gian ngừng hoạt động trên mỗi cuộn phim | 5–10 phút | 0 phút |

| Độ chính xác của mối nối | Trung bình | Cao |

| Yêu cầu lao động | Cao | Thấp |

| Mất sản lượng | Cao | Tối thiểu |

Dịch vụ sau bán hàng

Bảo hành 1 năm với hỗ trợ kỹ thuật miễn phí

Đào tạo tại chỗ và hỗ trợ lắp đặt

Phản hồi dịch vụ khách hàng 24/7

Có sẵn dịch vụ vận chuyển toàn cầu

Câu hỏi thường gặp

-

Máy ghép tự động được sử dụng để làm gì trong sản xuất SMT?

Máy ghép tự động được sử dụng để ghép các băng linh kiện SMT mà không cần dừng máy gắp và đặt, đảm bảo sản xuất liên tục.

-

Máy hàn SMT có thể hoạt động với nhiều thương hiệu máy cấp linh kiện khác nhau không?

Có, sản phẩm tương thích với hầu hết các thương hiệu máy cấp liệu, bao gồm Panasonic, Yamaha, FUJI, JUKI và Samsung.

-

Máy ghép băng tự động có thể xử lý được những độ rộng băng nào?

Hỗ trợ băng keo 8mm, 12mm, 16mm và 24mm.

-

Có cần đào tạo đặc biệt để vận hành máy nối tự động không?

Không, thao tác này rất đơn giản và quá trình đào tạo cơ bản chỉ mất chưa đến 1 giờ.