Hvad er en automatisk splicermaskine?

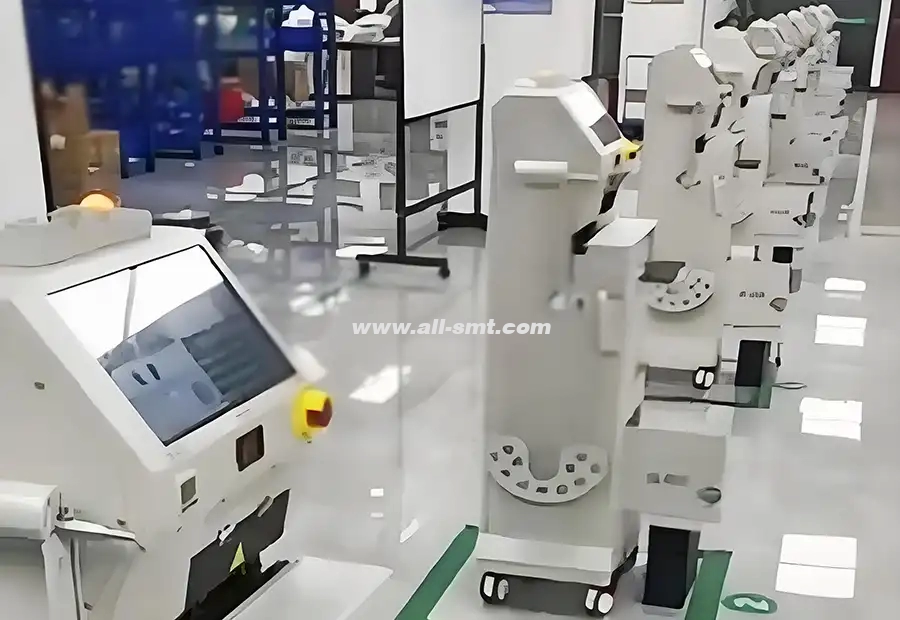

En SMT auto-splejsemaskine – også kendt som en automatisk splejser eller automatisk splejsemaskine – er designet til automatisk at forbinde en ny SMT-komponentrulle med den eksisterende uden at stoppe pick-and-place-maskinen. Denne auto-splejsemaskine sikrer kontinuerlig produktion, minimerer nedetid og forbedrer den samlede produktionseffektivitet, hvilket gør den afgørende for SMT-samlebånd i store mængder, LED-produktion og produktion af elektroniske produkter.

Nøglefunktioner og fordele ved SMT automatisk splicermaskine

Automatisk spoleopsplejsninguden at stoppe SMT-produktionen.

Støtter8 mm, 12 mm, 16 mm og 24 mmbærebånd.

Højpræcisionsjustering for at forhindre fødefejl.

Reducerer lønomkostninger og eliminerer unødvendige maskinstop.

Brugervenlig grænseflade til hurtig betjening og træning.

Kompatibel med større SMT-mærker (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Holdbart design for lang levetid og stabil ydeevne.

Tekniske specifikationer

| Model | Båndbredde | Strømforsyning | Splejsningstid | Dimensioner (L×B×H) | Vægt |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | AC 220V / 50Hz | ≤ 5 sekunder | 600×400×300 mm | 15 kg |

| AS-1200 | 8–32 mm | AC 220V / 50Hz | ≤ 4 sekunder | 650 × 420 × 310 mm | 17 kg |

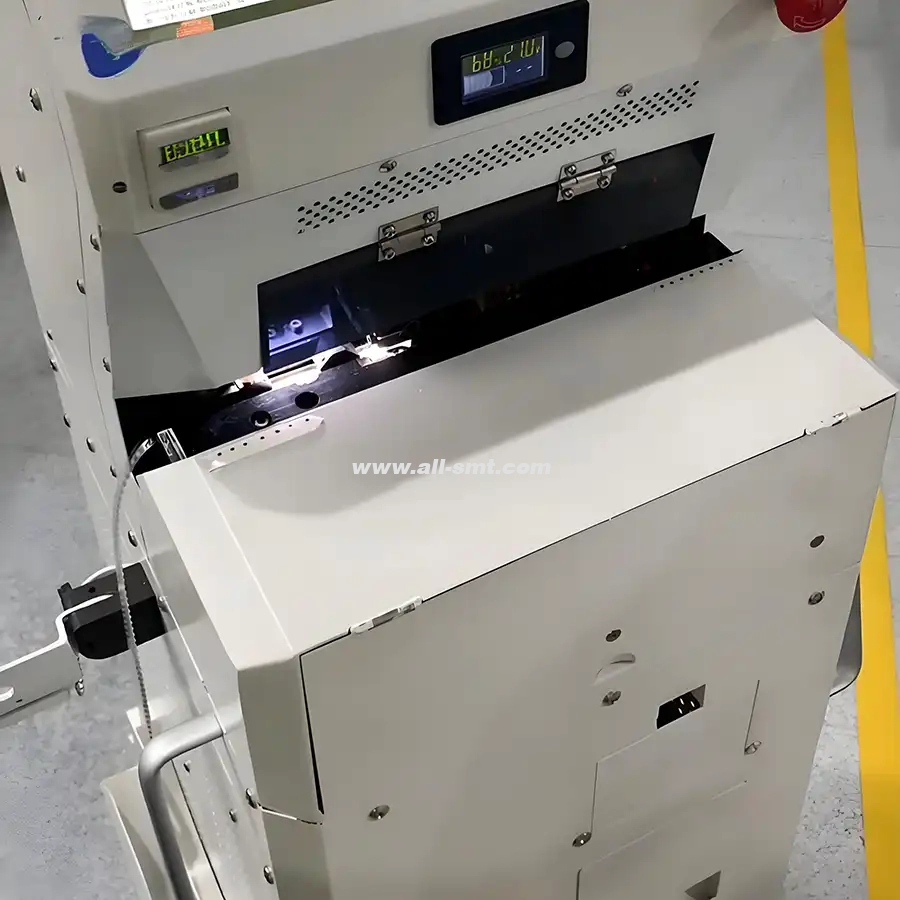

Sådan fungerer den automatiske splejsemaskine

Sæt den nye komponentspole i SMT-splejseren.

Den automatiske splejsemaskine registrerer, når den aktuelle spole næsten er færdig.

Splejsemekanismen forbinder automatisk den gamle og nye tape.

SMT-produktionen fortsætter uden afbrydelse.

Anvendelser af SMT-splejseren

PCB-monteringslinjer

LED-produktion

Bilelektronik

Produktion af kommunikationsudstyr

Forbrugerelektronik

Hvorfor vælge vores automatiske splejsemaskine

| Funktion | Manuel splejsning | Automatisk splejsningsmaskine |

|---|---|---|

| Nedetid pr. rulle | 5–10 minutter | 0 minutter |

| Splejsningsnøjagtighed | Medium | Høj |

| Arbejdskraftkrav | Høj | Lav |

| Produktionstab | Høj | Minimal |

Eftersalgsservice

1 års garanti med gratis teknisk support

Oplæring og installationsassistance på stedet

Kundeservice døgnet rundt

Global forsendelse tilgængelig

Ofte stillede spørgsmål

-

Hvad bruges en automatisk splicer til i SMT-produktion?

En automatisk splicer bruges til at sammenføje SMT-komponentbånd uden at stoppe pick-and-place-maskinen, hvilket sikrer kontinuerlig produktion.

-

Kan SMT-splejseren fungere med forskellige mærker af feeder?

Ja, den er kompatibel med de fleste mærker af feedere, herunder Panasonic, Yamaha, FUJI, JUKI og Samsung.

-

Hvilke tapebredder kan den automatiske splicer håndtere?

Den understøtter 8 mm, 12 mm, 16 mm og 24 mm bærebånd.

-

Er der behov for særlig træning for at betjene den automatiske splejsemaskine?

Nej, betjeningen er enkel, og den grundlæggende træning tager mindre end 1 time.