מהי מכונת שחבור אוטומטית?

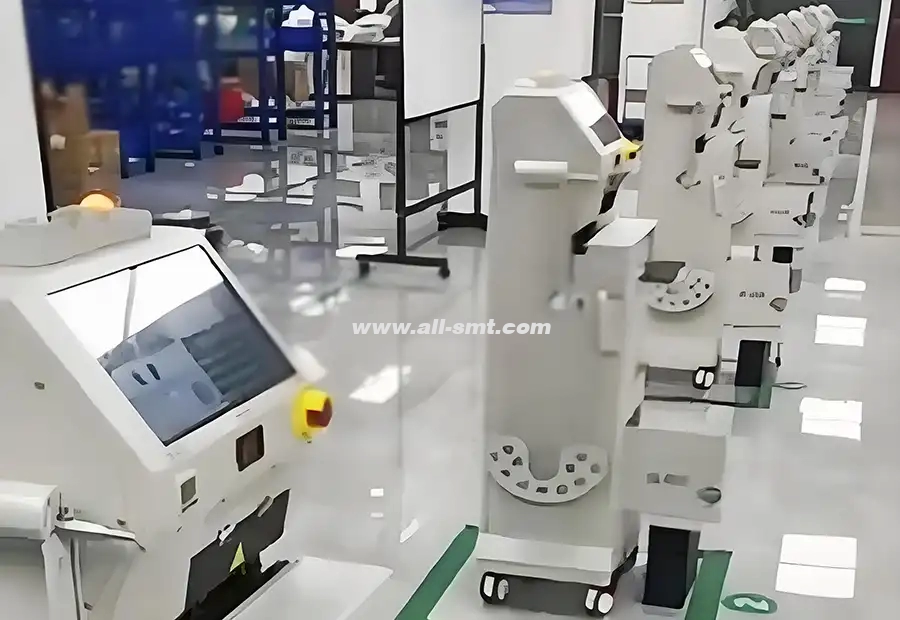

מכונת שחבור אוטומטית SMT - המכונה גם שחבור אוטומטי או מכונת שחבור אוטומטית - נועדה לחבר באופן אוטומטי סליל רכיבי SMT חדש לסליל הקיים מבלי לעצור את מכונת הפיק-אנד-פלייס. מכונת שחבור אוטומטית זו מבטיחה ייצור רציף, ממזערת זמן השבתה ומשפרת את יעילות הייצור הכוללת, מה שהופך אותה לחיונית עבור קווי הרכבה של SMT בנפח גבוה, ייצור LED וייצור מוצרים אלקטרוניים.

תכונות ויתרונות עיקריים של מכונת שחבור אוטומטית SMT

שחבור אוטומטי של סליליםמבלי להפסיק את ייצור ה-SMT.

תומך8 מ"מ, 12 מ"מ, 16 מ"מ ו-24 מ"מסרטי נשיאה.

יישור בדיוק גבוה למניעת שגיאות הזנה.

מפחית עלויות עבודה ומבטל עצירות מיותרות של המכונה.

ממשק קל לשימוש לתפעול והדרכה מהירים.

תואם למותגי SMT גדולים (פנסוניק, ימאהה, פוג'י, יוקי, סמסונג).

עיצוב עמיד לחיי שירות ארוכים וביצועים יציבים.

מפרט טכני

| דֶגֶם | רוחב הסרט | ספק כוח | זמן שחבור | מידות (L×W×H) | מִשׁקָל |

|---|---|---|---|---|---|

| AS-800 | 8–24 מ"מ | מתח זרם חילופין 220 וולט / 50 הרץ | ≤ 5 שניות | 600×400×300 מ"מ | 15 ק"ג |

| AS-1200 | 8–32 מ"מ | מתח זרם חילופין 220 וולט / 50 הרץ | ≤ 4 שניות | 650×420×310 מ"מ | 17 ק"ג |

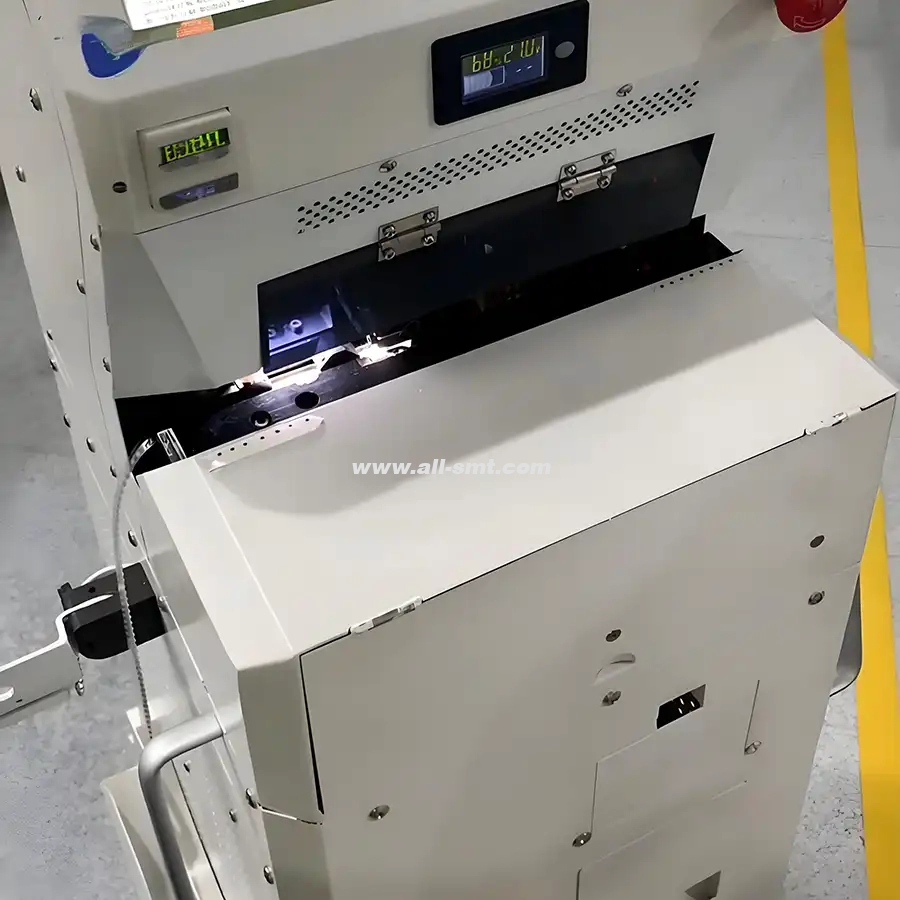

כיצד פועלת מכונת השחבור האוטומטית

טען את גליל הרכיבים החדש לתוך שחבר ה-SMT.

מכונת השחבר האוטומטית מזהה מתי הגליל הנוכחי כמעט גמור.

מנגנון השחבור מחבר אוטומטית את הסרט הישן והחדש.

ייצור SMT נמשך ללא הפרעה.

יישומים של כבלר SMT

קווי הרכבה של PCB

ייצור LED

אלקטרוניקה לרכב

ייצור ציוד תקשורת

מוצרי אלקטרוניקה

למה לבחור במכונת השחבור האוטומטית שלנו

| תכונה | שחבור ידני | מכונת שחבור אוטומטית |

|---|---|---|

| זמן השבתה לכל סליל | 5–10 דקות | 0 דקות |

| דיוק שחבור | בֵּינוֹנִי | גָבוֹהַ |

| דרישת עבודה | גָבוֹהַ | נָמוּך |

| אובדן ייצור | גָבוֹהַ | מִינִימָלִי |

שירות לאחר מכירה

אחריות לשנה עם תמיכה טכנית חינם

הדרכה וסיוע בהתקנה באתר

מענה לשירות לקוחות 24/7

משלוח עולמי זמין

שאלות נפוצות

-

למה משמש מכונת שחבר אוטומטית בייצור SMT?

מכונת שחבר אוטומטית משמשת לחיבור סרטי רכיבי SMT מבלי לעצור את מכונת ה-pick-and-place, ובכך מבטיחה ייצור רציף.

-

האם מחבר ה-SMT יכול לעבוד עם מותגי מזין שונים?

כן, זה תואם לרוב מותגי מזין הסוללות, כולל פנסוניק, ימאהה, פוג'י, יוקי וסמסונג.

-

אילו רוחבי סרטים יכולה מכונת שחבור אוטומטית להתמודד?

הוא תומך בסרטי נשא של 8 מ"מ, 12 מ"מ, 16 מ"מ ו-24 מ"מ.

-

האם נדרשת הכשרה מיוחדת להפעלת מכונת השחבור האוטומטית?

לא, הפעולה פשוטה, והאימון הבסיסי אורך פחות משעה.