Was ist eine automatische Spleißmaschine?

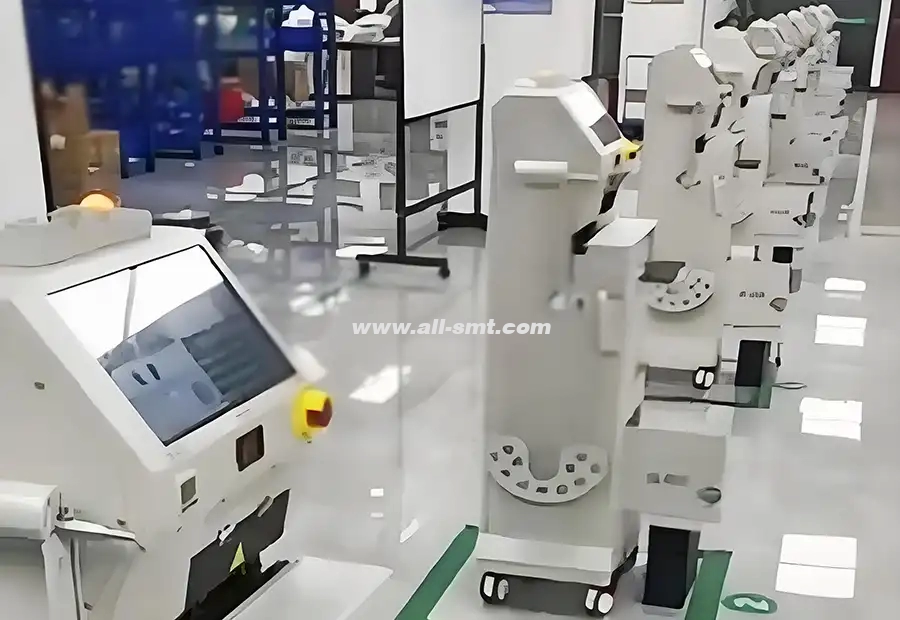

Eine SMT-Autospleißmaschine – auch als automatischer Spleißer oder automatische Spleißmaschine bekannt – verbindet automatisch eine neue SMT-Komponentenrolle mit der vorhandenen, ohne die Bestückungsmaschine anzuhalten. Diese Autospleißmaschine gewährleistet eine kontinuierliche Produktion, minimiert Ausfallzeiten und verbessert die Gesamteffizienz der Fertigung. Damit ist sie unverzichtbar für SMT-Montagelinien mit hohem Volumen, die LED-Fertigung und die Produktion elektronischer Produkte.

Hauptmerkmale und Vorteile der automatischen SMT-Spleißmaschine

Automatisches Rollenspleißenohne die SMT-Produktion zu stoppen.

Unterstützt8 mm, 12 mm, 16 mm und 24 mmTrägerbänder.

Hochpräzise Ausrichtung zur Vermeidung von Zuführfehlern.

Reduziert die Arbeitskosten und verhindert unnötige Maschinenstillstände.

Benutzerfreundliche Benutzeroberfläche für schnelle Bedienung und Schulung.

Kompatibel mit den wichtigsten SMT-Marken (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Robustes Design für lange Lebensdauer und stabile Leistung.

Technische Spezifikationen

| Modell | Bandbreite | Stromversorgung | Spleißzeit | Abmessungen (L×B×H) | Gewicht |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | Wechselstrom 220 V / 50 Hz | ≤ 5 Sekunden | 600×400×300mm | 15 kg |

| AS-1200 | 8–32 mm | Wechselstrom 220 V / 50 Hz | ≤ 4 Sekunden | 650×420×310mm | 17 kg |

So funktioniert die automatische Spleißmaschine

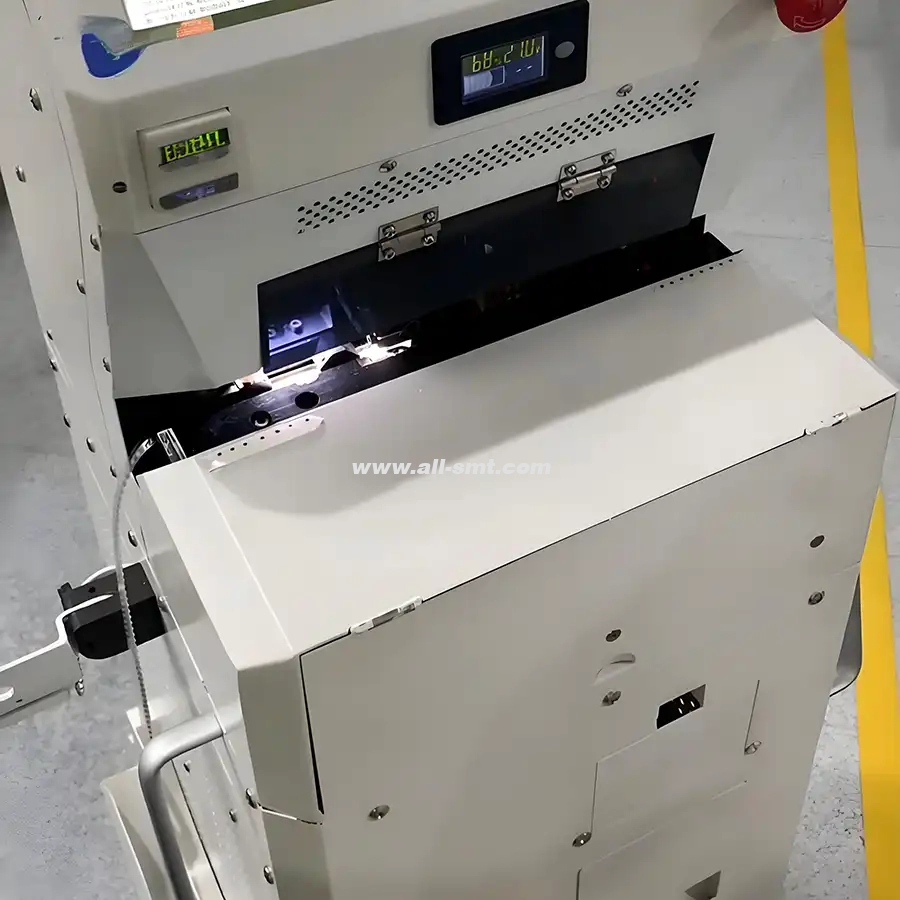

Laden Sie die neue Komponentenrolle in den SMT-Spleißer.

Die automatische Spleißmaschine erkennt, wenn die aktuelle Rolle fast leer ist.

Der Spleißmechanismus verbindet das alte und das neue Band automatisch.

Die SMT-Produktion läuft ohne Unterbrechung weiter.

Anwendungen des SMT-Spleißgeräts

Leiterplattenmontagelinien

LED-Herstellung

Automobilelektronik

Produktion von Kommunikationsgeräten

Unterhaltungselektronik

Warum Sie sich für unsere automatische Spleißmaschine entscheiden sollten

| Besonderheit | Manuelles Spleißen | Automatische Spleißmaschine |

|---|---|---|

| Ausfallzeit pro Rolle | 5–10 Minuten | 0 Minuten |

| Spleißgenauigkeit | Medium | Hoch |

| Arbeitsbedarf | Hoch | Niedrig |

| Produktionsausfall | Hoch | Minimal |

Kundendienst

1 Jahr Garantie mit kostenlosem technischen Support

Schulung vor Ort und Installationsunterstützung

Kundenservice rund um die Uhr

Weltweiter Versand möglich

Häufig gestellte Fragen

-

Wozu dient ein automatischer Spleißer in der SMT-Fertigung?

Ein automatischer Spleißer wird verwendet, um SMT-Komponentenbänder zu verbinden, ohne die Bestückungsmaschine anzuhalten, wodurch eine kontinuierliche Produktion gewährleistet wird.

-

Kann der SMT-Spleißer mit Feeder-Marken unterschiedlicher Hersteller verwendet werden?

Ja, es ist mit den meisten Feeder-Marken kompatibel, einschließlich Panasonic, Yamaha, FUJI, JUKI und Samsung.

-

Welche Bandbreiten kann die automatische Spleißmaschine verarbeiten?

Es unterstützt 8 mm, 12 mm, 16 mm und 24 mm Trägerbänder.

-

Ist für die Bedienung des Spleißautomaten eine spezielle Schulung erforderlich?

Nein, die Bedienung ist einfach und die Grundausbildung dauert weniger als 1 Stunde.