Kas ir automātiskās savienošanas mašīna?

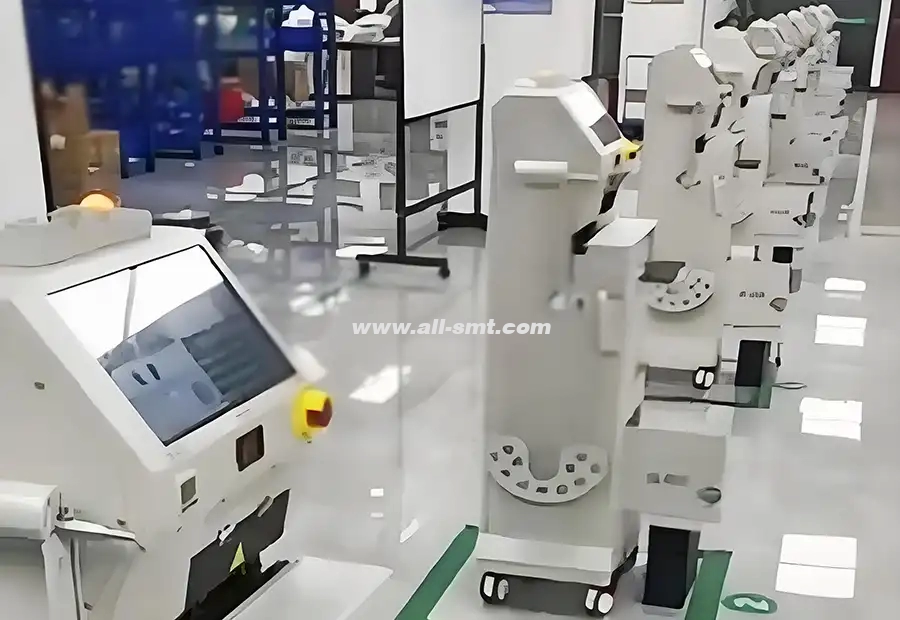

SMT automātiskās savienošanas iekārta, kas pazīstama arī kā automātiskā savienošanas iekārta, ir paredzēta, lai automātiski savienotu jaunu SMT komponentu spoli ar esošo, neapturot uzņemšanas un novietošanas iekārtu. Šī automātiskās savienošanas iekārta nodrošina nepārtrauktu ražošanu, samazina dīkstāves laiku un uzlabo kopējo ražošanas efektivitāti, padarot to par būtisku liela apjoma SMT montāžas līnijām, LED ražošanā un elektronisko izstrādājumu ražošanā.

SMT automātiskās savienošanas iekārtas galvenās iezīmes un priekšrocības

Automātiska ruļļu savienošananeapturot SMT ražošanu.

Atbalsta8 mm, 12 mm, 16 mm un 24 mmnesējlentes.

Augstas precizitātes izlīdzināšana, lai novērstu padeves kļūdas.

Samazina darbaspēka izmaksas un novērš nevajadzīgas iekārtu apstāšanās.

Viegli lietojams interfeiss ātrai darbībai un apmācībai.

Savietojams ar galvenajiem SMT zīmoliem (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Izturīgs dizains ilgam kalpošanas laikam un stabilai veiktspējai.

Tehniskās specifikācijas

| Modelis | Lentes platums | Barošanas avots | Savienošanas laiks | Izmēri (L × W × A) | Svars |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | Maiņstrāva 220 V / 50 Hz | ≤ 5 sekundes | 600 × 400 × 300 mm | 15 kg |

| AS-1200 | 8–32 mm | Maiņstrāva 220 V / 50 Hz | ≤ 4 sekundes | 650 × 420 × 310 mm | 17 kg |

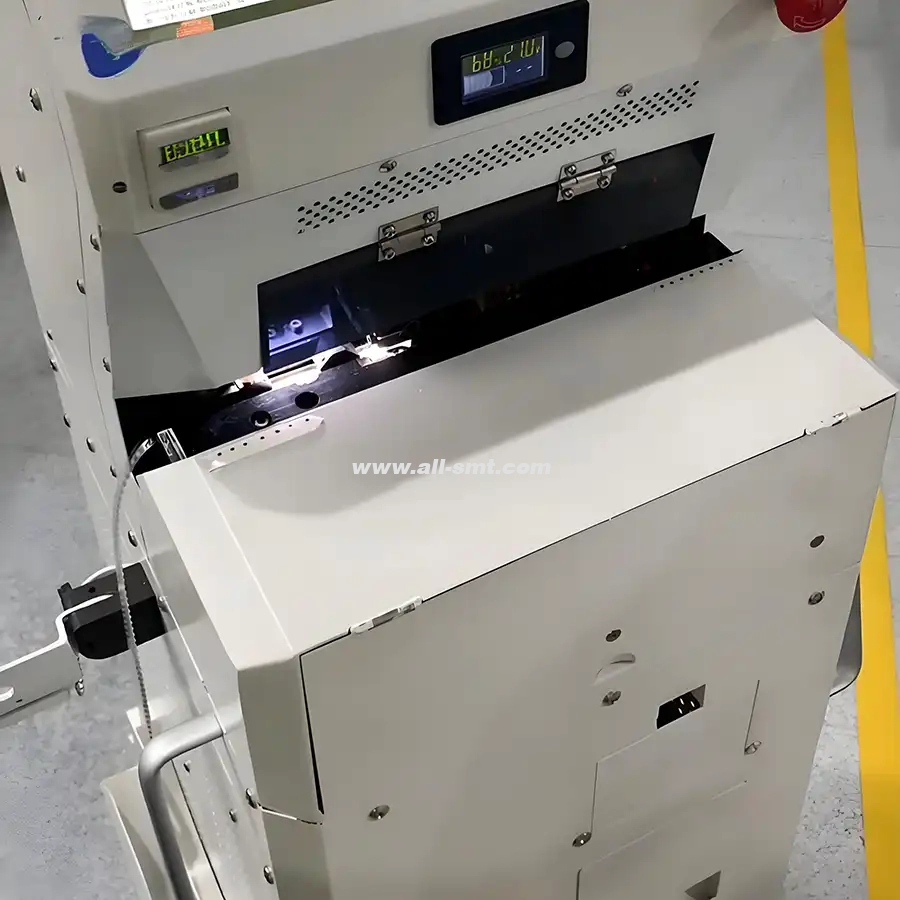

Kā darbojas automātiskās savienošanas mašīna

Ievietojiet jauno komponentu rulli SMT savienotājā.

Automātiskā savienošanas iekārta nosaka, kad pašreizējā spole ir gandrīz pabeigta.

Savienošanas mehānisms automātiski savieno veco un jauno lenti.

SMT ražošana turpinās bez pārtraukumiem.

SMT savienotāja pielietojums

PCB montāžas līnijas

LED ražošana

Automobiļu elektronika

Sakaru iekārtu ražošana

Sadzīves elektronika

Kāpēc izvēlēties mūsu automātisko savienošanas iekārtu?

| Funkcija | Manuāla savienošana | Automātiskās savienošanas mašīna |

|---|---|---|

| Dīkstāves laiks uz vienu spoli | 5–10 minūtes | 0 minūtes |

| Savienošanas precizitāte | Vidējs | Augsts |

| Darbaspēka nepieciešamība | Augsts | Zems |

| Ražošanas zaudējumi | Augsts | Minimāls |

Pēcpārdošanas serviss

1 gada garantija ar bezmaksas tehnisko atbalstu

Apmācība uz vietas un uzstādīšanas palīdzība

Klientu apkalpošanas reaģēšana visu diennakti, 7 dienas nedēļā

Pieejama globāla piegāde

Bieži uzdotie jautājumi

-

Kam SMT ražošanā izmanto automātisko savienotāju?

Automātiskais savienotājs tiek izmantots, lai savienotu SMT komponentu lentes, neapturot uzņemšanas un novietošanas iekārtu, tādējādi nodrošinot nepārtrauktu ražošanu.

-

Vai SMT savienotājs var darboties ar dažādiem padeves ierīču zīmoliem?

Jā, tas ir saderīgs ar lielāko daļu padeves ierīču zīmolu, tostarp Panasonic, Yamaha, FUJI, JUKI un Samsung.

-

Kādu lentes platumu var apstrādāt automātiskā savienošanas iekārta?

Tas atbalsta 8 mm, 12 mm, 16 mm un 24 mm nesējlentes.

-

Vai automātiskās savienošanas iekārtas lietošanai ir nepieciešama īpaša apmācība?

Nē, darbība ir vienkārša, un pamata apmācība aizņem mazāk nekā 1 stundu.