Що таке автоматичний зварювальний апарат?

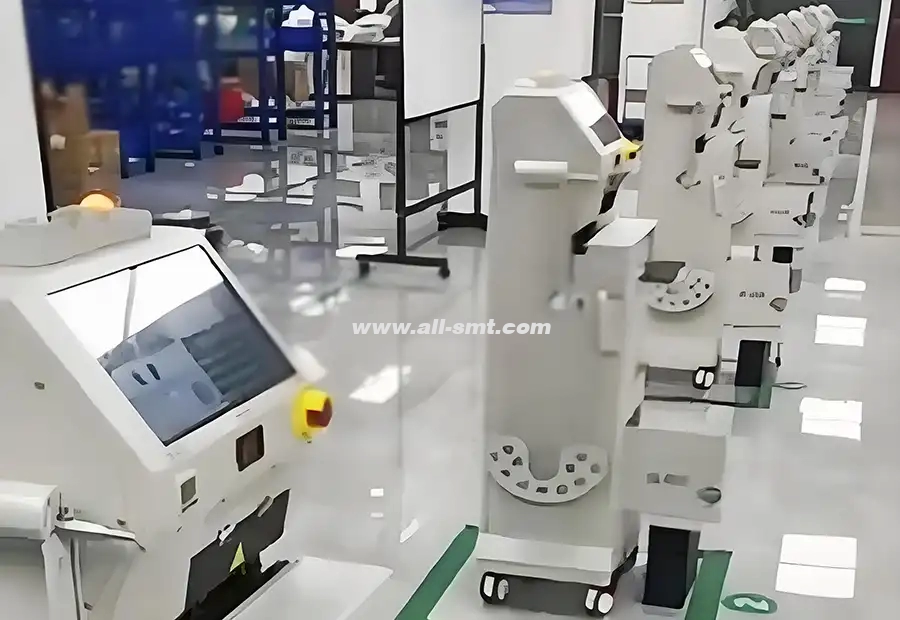

Автоматичний зварювальний апарат SMT, також відомий як автоматичний зварювальний апарат або автоматична зварювальна машина, призначений для автоматичного з'єднання нової котушки SMT-компонентів з існуючою без зупинки машини для захвату та розміщення. Цей автоматичний зварювальний апарат забезпечує безперервне виробництво, мінімізує час простою та підвищує загальну ефективність виробництва, що робить його незамінним для великосерійних ліній SMT-складання, виробництва світлодіодів та виробництва електронної продукції.

Основні характеристики та переваги автоматичного зварювального апарату SMT

Автоматичне зрощування котушокбез зупинки виробництва поверхневого монтажу (SMT).

Підтримує8 мм, 12 мм, 16 мм та 24 ммстрічки-носії.

Високоточне вирівнювання для запобігання помилкам подачі.

Зменшує витрати на оплату праці та усуває непотрібні зупинки машин.

Зручний інтерфейс для швидкої роботи та навчання.

Сумісний з основними брендами SMT (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Міцна конструкція для тривалого терміну служби та стабільної роботи.

Технічні характеристики

| Модель | Ширина стрічки | Джерело живлення | Час зварювання | Розміри (Д×Ш×В) | вага |

|---|---|---|---|---|---|

| AS-800 | 8–24 мм | Змінний струм 220 В / 50 Гц | ≤ 5 секунд | 600×400×300 мм | 15 кг |

| AS-1200 | 8–32 мм | Змінний струм 220 В / 50 Гц | ≤ 4 секунди | 650×420×310 мм | 17 кг |

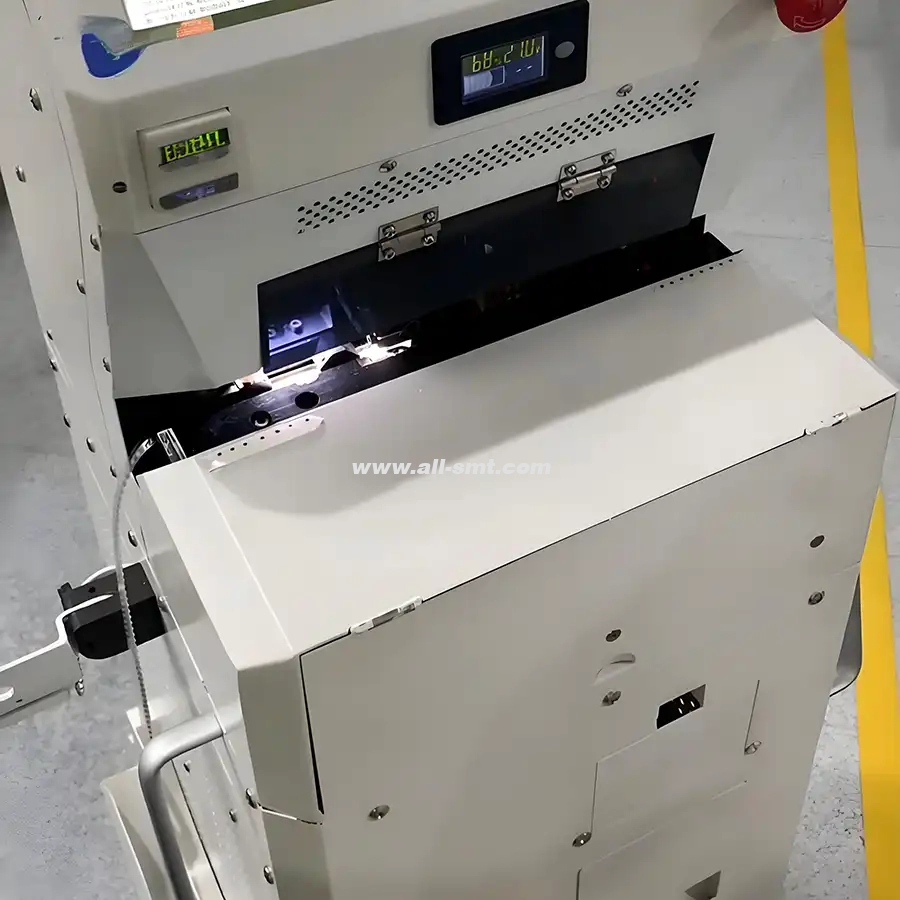

Як працює машина для автоматичного зрощування

Завантажте нову котушку з компонентами в зварювальний апарат SMT.

Автоматичний зварювальний апарат виявляє, коли поточна котушка майже закінчена.

Механізм зрощування автоматично з'єднує стару та нову стрічку.

Виробництво поверхневого монтажу (SMT) продовжується без перерв.

Застосування зварювального апарата поверхневого монтажу (SMT)

Лінії складання друкованих плат

Виробництво світлодіодів

Автомобільна електроніка

Виробництво комунікаційного обладнання

Побутова електроніка

Чому варто обрати наш автоматичний зварювальний апарат

| Функція | Ручне зрощування | Автоматична зварювальна машина |

|---|---|---|

| Час простою на котушку | 5–10 хв | 0 хв |

| Точність зварювання | Середній | Високий |

| Вимога до робочої сили | Високий | Низький |

| Втрати виробництва | Високий | Мінімальний |

Післяпродажне обслуговування

1-річна гарантія з безкоштовною технічною підтримкою

Навчання на місці та допомога з встановленням

Цілодобова служба підтримки клієнтів

Доступна глобальна доставка

Найчастіші запитання

-

Для чого використовується автоматичний зварювальний апарат у виробництві поверхневого монтажу (SMT)?

Автоматичний зварювальний апарат використовується для з'єднання стрічок компонентів SMT без зупинки машини для з'єднання, що забезпечує безперервне виробництво.

-

Чи може зварювальний апарат SMT працювати з різними брендами фідерів?

Так, він сумісний з більшістю брендів годівниць, включаючи Panasonic, Yamaha, FUJI, JUKI та Samsung.

-

Яку ширину стрічки може обробляти автоматичний зварювальний апарат?

Він підтримує стрічки-носії шириною 8 мм, 12 мм, 16 мм та 24 мм.

-

Чи потрібна спеціальна підготовка для роботи з автоматичним зварювальним апаратом?

Ні, операція проста, а базове навчання займає менше 1 години.