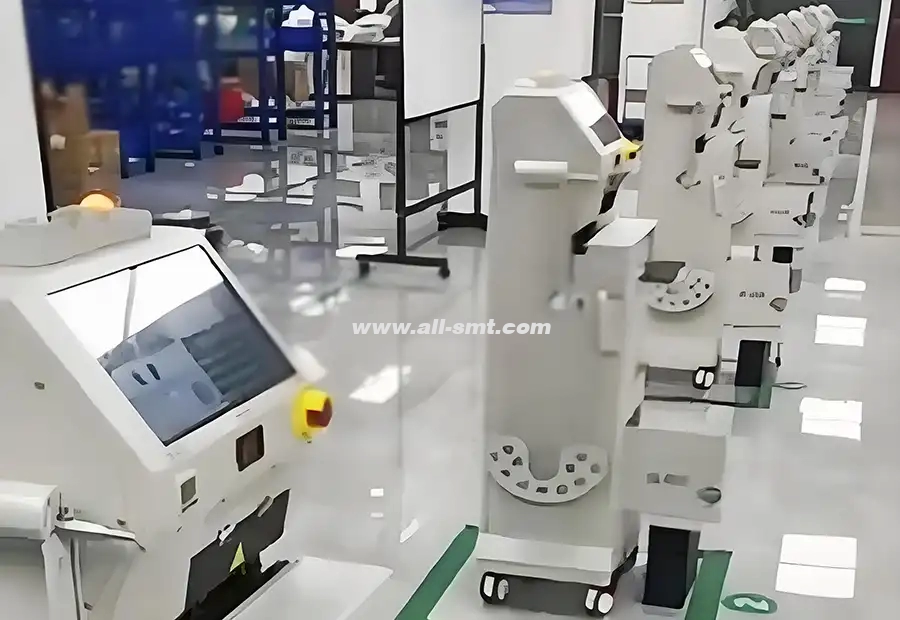

Hva er en automatisk splicermaskin?

En SMT-automatisk skjøtemaskin – også kjent som en automatisk skjøtemaskin – er designet for automatisk å koble en ny SMT-komponentspole til den eksisterende uten å stoppe pick-and-place-maskinen. Denne automatiske skjøtemaskinen sikrer kontinuerlig produksjon, minimerer nedetid og forbedrer den generelle produksjonseffektiviteten, noe som gjør den viktig for SMT-monteringslinjer med høyt volum, LED-produksjon og produksjon av elektroniske produkter.

Viktige funksjoner og fordeler med SMT automatisk skjøtemaskin

Automatisk spoleskjøtinguten å stoppe SMT-produksjonen.

Støtter8 mm, 12 mm, 16 mm og 24 mmbærebånd.

Høypresisjonsjustering for å forhindre matingsfeil.

Reduserer lønnskostnader og eliminerer unødvendige maskinstans.

Brukervennlig grensesnitt for rask betjening og opplæring.

Kompatibel med store SMT-merker (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Slitesterk design for lang levetid og stabil ytelse.

Tekniske spesifikasjoner

| Model | Båndbredde | Strømforsyning | Skjøtingstid | Dimensjoner (L×B×H) | Vekt |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | AC 220V / 50Hz | ≤ 5 sekunder | 600 × 400 × 300 mm | 15 kg |

| AS-1200 | 8–32 mm | AC 220V / 50Hz | ≤ 4 sekunder | 650 × 420 × 310 mm | 17 kg |

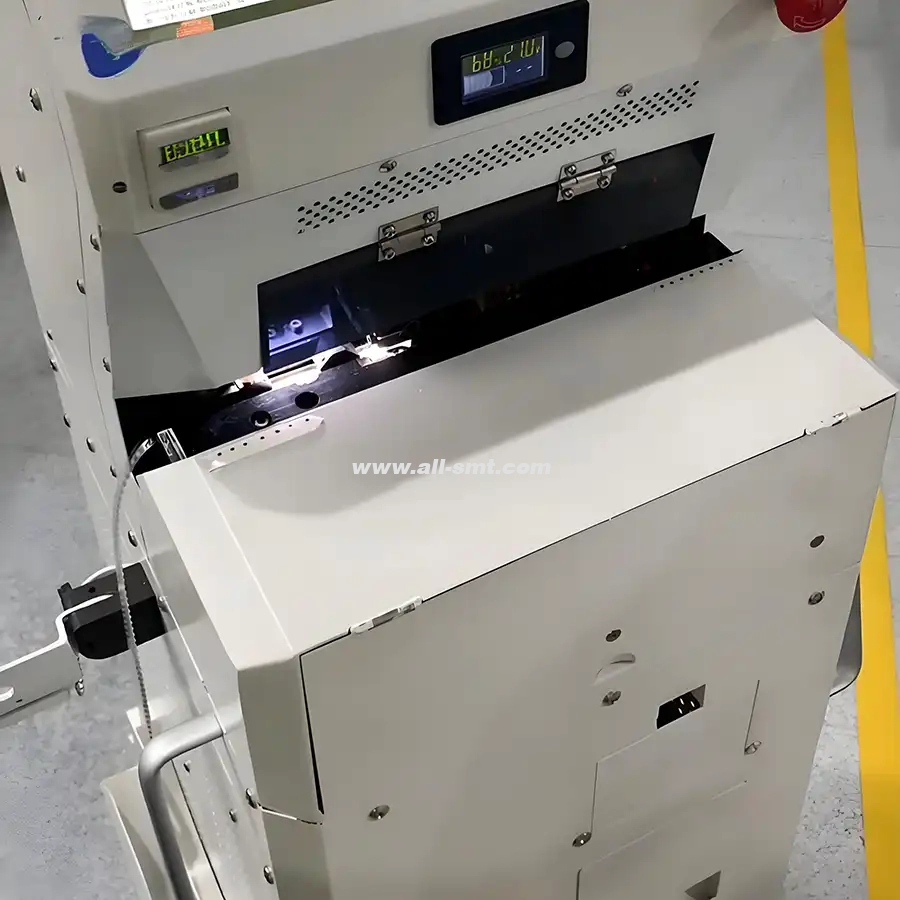

Hvordan den automatiske skjøtemaskinen fungerer

Last den nye komponentspolen inn i SMT-skjøtemaskinen.

Den automatiske skjøtemaskinen oppdager når den nåværende spolen nesten er ferdig.

Skjøtemekanismen kobler automatisk sammen den gamle og nye tapen.

SMT-produksjonen fortsetter uten avbrudd.

Bruksområder for SMT-skjøteren

PCB-monteringslinjer

LED-produksjon

Bilelektronikk

Produksjon av kommunikasjonsutstyr

Forbrukerelektronikk

Hvorfor velge vår automatiske skjøtemaskin

| Trekk | Manuell skjøting | Automatisk skjøtemaskin |

|---|---|---|

| Nedetid per hjul | 5–10 minutter | 0 minutter |

| Skjøtingsnøyaktighet | Medium | Høy |

| Arbeidskraftkrav | Høy | Lav |

| Produksjonstap | Høy | Minimal |

Etter salgstjeneste

1 års garanti med gratis teknisk støtte

Opplæring og installasjonshjelp på stedet

Kundeservice døgnet rundt

Global frakt tilgjengelig

Vanlige spørsmål

-

Hva brukes en automatisk skjøtemaskin til i SMT-produksjon?

En automatisk skjøtemaskin brukes til å skjøte sammen SMT-komponentbånd uten å stoppe pick-and-place-maskinen, noe som sikrer kontinuerlig produksjon.

-

Kan SMT-spleiseren fungere med forskjellige matermerker?

Ja, den er kompatibel med de fleste matermerker, inkludert Panasonic, Yamaha, FUJI, JUKI og Samsung.

-

Hvilke tapebredder kan den automatiske skjøtemaskinen håndtere?

Den støtter 8 mm, 12 mm, 16 mm og 24 mm bærebånd.

-

Kreves det spesiell opplæring for å bruke den automatiske skjøtemaskinen?

Nei, operasjonen er enkel, og grunnleggende trening tar mindre enn 1 time.