Que é unha máquina de empalme automático?

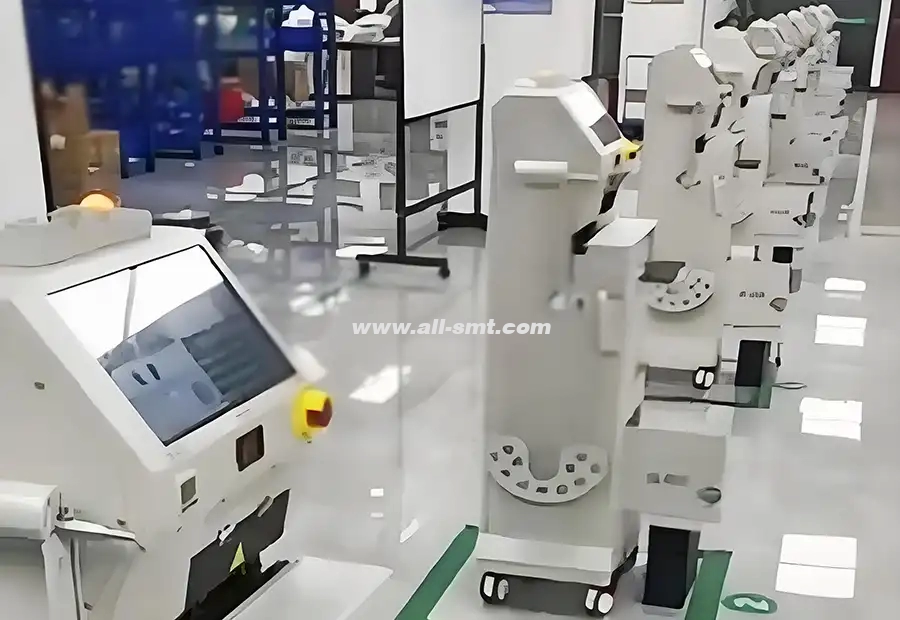

Unha máquina de empalme automático SMT, tamén coñecida como empalmadora automática ou máquina de empalme automático, está deseñada para unir automaticamente un novo carrete de compoñentes SMT ao existente sen deter a máquina de recollida e colocación. Esta máquina de empalme automático garante unha produción continua, minimiza o tempo de inactividade e mellora a eficiencia xeral da fabricación, o que a fai esencial para as liñas de montaxe SMT de alto volume, a fabricación de LED e a produción de produtos electrónicos.

Características e vantaxes principais da máquina de empalme automático SMT

Empalme automático de carretessen deter a produción de SMT.

Soportes8 mm, 12 mm, 16 mm e 24 mmcintas portadoras.

Alineación de alta precisión para evitar erros de alimentación.

Reduce os custos de man de obra e elimina as paradas innecesarias da máquina.

Interface doada de usar para unha operación e formación rápidas.

Compatible coas principais marcas de SMT (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Deseño duradeiro para unha longa vida útil e un rendemento estable.

Especificacións técnicas

| Modelo | Largura da cinta | Fonte de alimentación | Tempo de empalme | Dimensións (L×W×H) | Peso |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | CA 220 V / 50 Hz | ≤ 5 segundos | 600 × 400 × 300 mm | 15 quilogramos |

| AS-1200 | 8–32 mm | CA 220 V / 50 Hz | ≤ 4 segundos | 650 × 420 × 310 mm | 17 quilogramos |

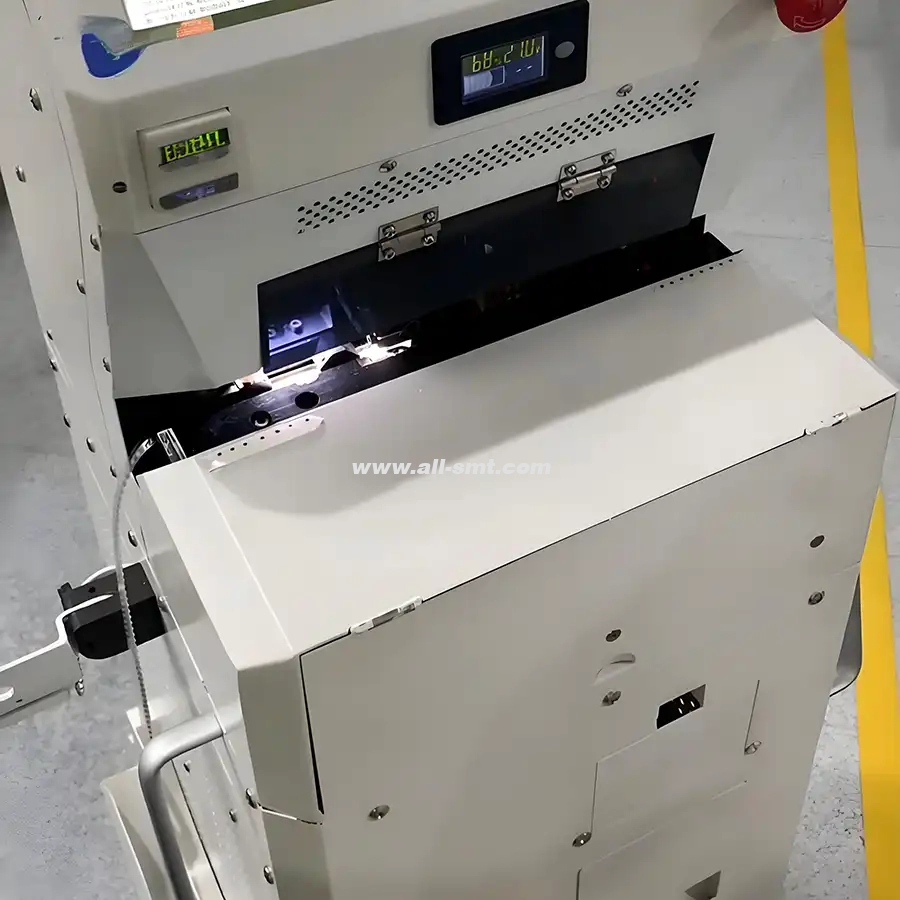

Como funciona a máquina de empalme automático

Cargue o novo carrete de compoñentes na empalmadora SMT.

A máquina empalmadora automática detecta cando o carrete actual está case rematado.

O mecanismo de empalme une automaticamente a cinta antiga e a nova.

A produción de SMT continúa sen interrupcións.

Aplicacións da empalmadora SMT

Liñas de montaxe de PCB

Fabricación de LED

Electrónica automotriz

Produción de equipos de comunicación

Electrónica de consumo

Por que elixir a nosa máquina de empalme automática?

| Característica | Empalme manual | Máquina de empalme automático |

|---|---|---|

| Tempo de inactividade por bobina | 5–10 minutos | 0 minutos |

| Precisión de empalme | Medio | Alto |

| Requisito de man de obra | Alto | Baixo |

| Perda de produción | Alto | Mínimo |

Servizo posvenda

1 ano de garantía con soporte técnico gratuíto

Formación e asistencia na instalación in situ

Resposta de atención ao cliente 24 horas ao día, 7 días á semana

Envío global dispoñible

Preguntas frecuentes

-

Para que se emprega unha empalmadora automática na produción de SMT?

Unha empalmadora automática úsase para unir cintas de compoñentes SMT sen deter a máquina de recollida e colocación, o que garante unha produción continua.

-

Pode a empalmadora SMT funcionar con diferentes marcas de alimentadores?

Si, é compatible coa maioría das marcas de alimentadores, incluíndo Panasonic, Yamaha, FUJI, JUKI e Samsung.

-

Que anchos de cinta pode manexar a máquina de empalme automático?

Admite cintas portadoras de 8 mm, 12 mm, 16 mm e 24 mm.

-

É necesaria unha formación especial para operar a máquina de empalmar automática?

Non, a operación é sinxela e o adestramento básico leva menos dunha hora.