Что такое автоматический сварочный аппарат?

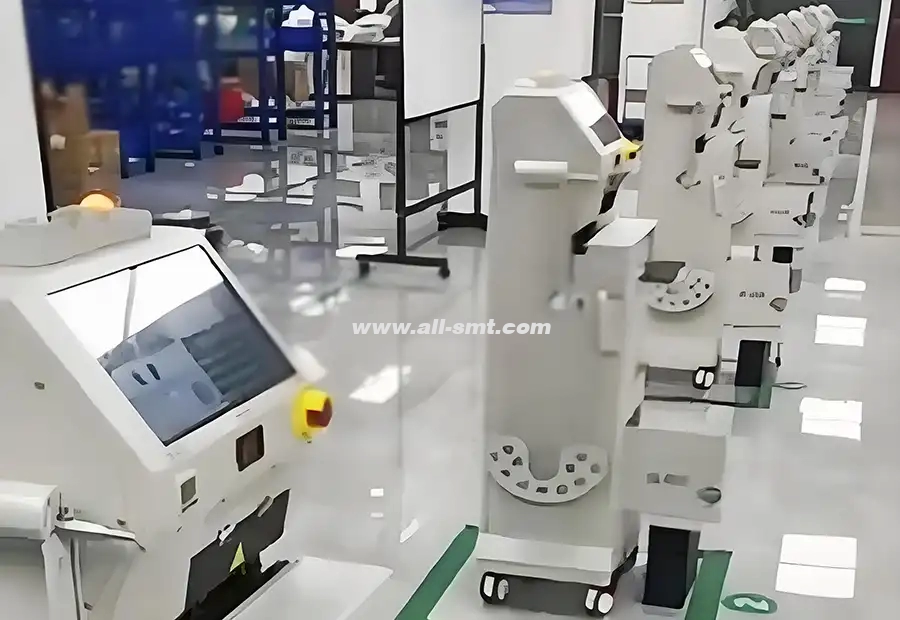

Автоматический сварочный аппарат для поверхностного монтажа (SMT), также известный как автоматический сварочный аппарат или автоматическая машина для сращивания, предназначен для автоматического соединения новой катушки с SMT-компонентами с существующей без остановки манипулятора. Этот автоматический сварочный аппарат обеспечивает непрерывное производство, минимизирует время простоя и повышает общую эффективность производства, что делает его незаменимым для крупносерийных линий SMT-сборки, производства светодиодов и электронных изделий.

Основные характеристики и преимущества автоматического сварочного аппарата SMT

Автоматическое сращивание катушекбез остановки SMT-производства.

Поддерживает8 мм, 12 мм, 16 мм и 24 ммтранспортировочные ленты.

Высокоточное выравнивание для предотвращения ошибок подачи.

Снижает затраты труда и исключает ненужные остановки оборудования.

Простой в использовании интерфейс для быстрой работы и обучения.

Совместимо с основными брендами SMT (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Прочная конструкция для длительного срока службы и стабильной работы.

Технические характеристики

| Модель | Ширина ленты | Источник питания | Время сращивания | Размеры (Д×Ш×В) | Вес |

|---|---|---|---|---|---|

| АС-800 | 8–24 мм | переменный ток 220 В / 50 Гц | ≤ 5 секунд | 600×400×300 мм | 15 кг |

| АС-1200 | 8–32 мм | переменный ток 220 В / 50 Гц | ≤ 4 секунд | 650×420×310 мм | 17 кг |

Как работает автоматический сварочный аппарат

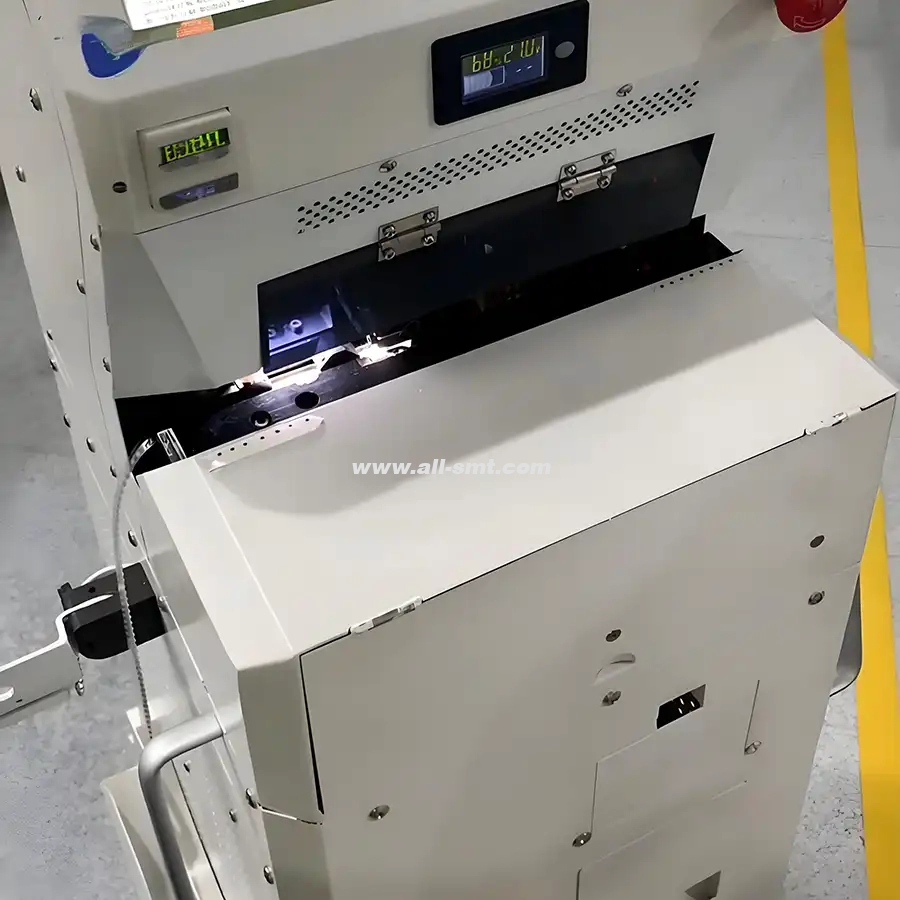

Загрузите новую катушку с компонентами в сварочный аппарат SMT.

Автоматический сварочный аппарат определяет, когда текущая катушка почти закончена.

Механизм сращивания автоматически соединяет старую и новую ленту.

Производство SMT продолжается без перебоев.

Применение сварочного аппарата SMT

Линии сборки печатных плат

производство светодиодов

Автомобильная электроника

Производство средств связи

Бытовая электроника

Почему стоит выбрать наш автоматический сварочный аппарат

| Особенность | Ручное сращивание | Автоматическая сварочная машина |

|---|---|---|

| Время простоя на катушку | 5–10 мин | 0 мин |

| Точность сращивания | Середина | Высокий |

| потребность в рабочей силе | Высокий | Низкий |

| Производственные потери | Высокий | Минимальный |

Послепродажное обслуживание

Гарантия 1 год с бесплатной технической поддержкой

Обучение на месте и помощь в установке

Круглосуточное обслуживание клиентов

Доступна доставка по всему миру

Часто задаваемые вопросы

-

Для чего используется автоматический сварочный аппарат в производстве SMT-компонентов?

Автоматический сращиватель используется для соединения лент SMT-компонентов без остановки подъемно-установочной машины, обеспечивая непрерывность производства.

-

Может ли сварочный аппарат SMT работать с питателями разных марок?

Да, он совместим с большинством марок устройств подачи, включая Panasonic, Yamaha, FUJI, JUKI и Samsung.

-

Ленты какой ширины может обрабатывать автоматический сварочный аппарат?

Поддерживает носители шириной 8 мм, 12 мм, 16 мм и 24 мм.

-

Требуется ли специальная подготовка для работы на автоматическом сварочном аппарате?

Нет, операция простая, а базовое обучение занимает менее 1 часа.