Czym jest automatyczna spawarka?

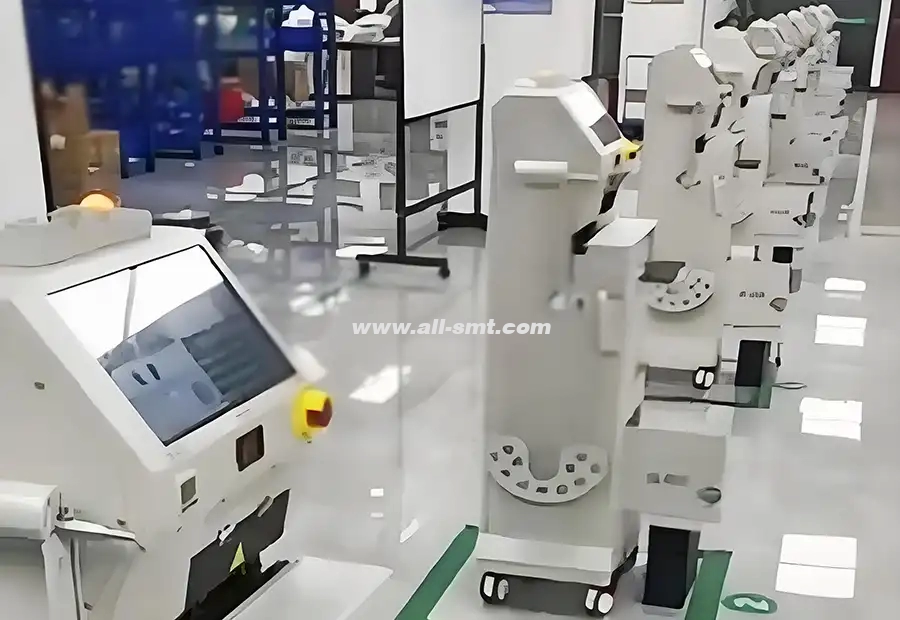

Automatyczna spawarka SMT – znana również jako automatyczna spawarka lub automatyczna spawarka – została zaprojektowana do automatycznego łączenia nowej rolki komponentów SMT z istniejącą, bez zatrzymywania maszyny typu pick-and-place. Ta automatyczna spawarka zapewnia ciągłość produkcji, minimalizuje przestoje i poprawia ogólną wydajność produkcji, co czyni ją niezbędną w liniach montażowych SMT o dużej wydajności, w produkcji diod LED i produktów elektronicznych.

Główne cechy i zalety automatycznej spawarki SMT

Automatyczne łączenie szpulbez zatrzymywania produkcji SMT.

Wspiera8 mm, 12 mm, 16 mm i 24 mmtaśmy nośne.

Wysoka precyzja ustawienia zapobiegająca błędom podawania.

Zmniejsza koszty pracy i eliminuje niepotrzebne przestoje maszyn.

Łatwy w użyciu interfejs umożliwiający szybką obsługę i szkolenie.

Kompatybilny z głównymi markami SMT (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Trwała konstrukcja zapewniająca długą żywotność i stabilną pracę.

Dane techniczne

| Model | Szerokość taśmy | Zasilacz | Czas łączenia | Wymiary (dł. × szer. × wys.) | Waga |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | Prąd zmienny 220 V / 50 Hz | ≤ 5 sekund | 600×400×300 mm | 15 kg |

| AS-1200 | 8–32 mm | Prąd zmienny 220 V / 50 Hz | ≤ 4 sekundy | 650×420×310 mm | 17 kg |

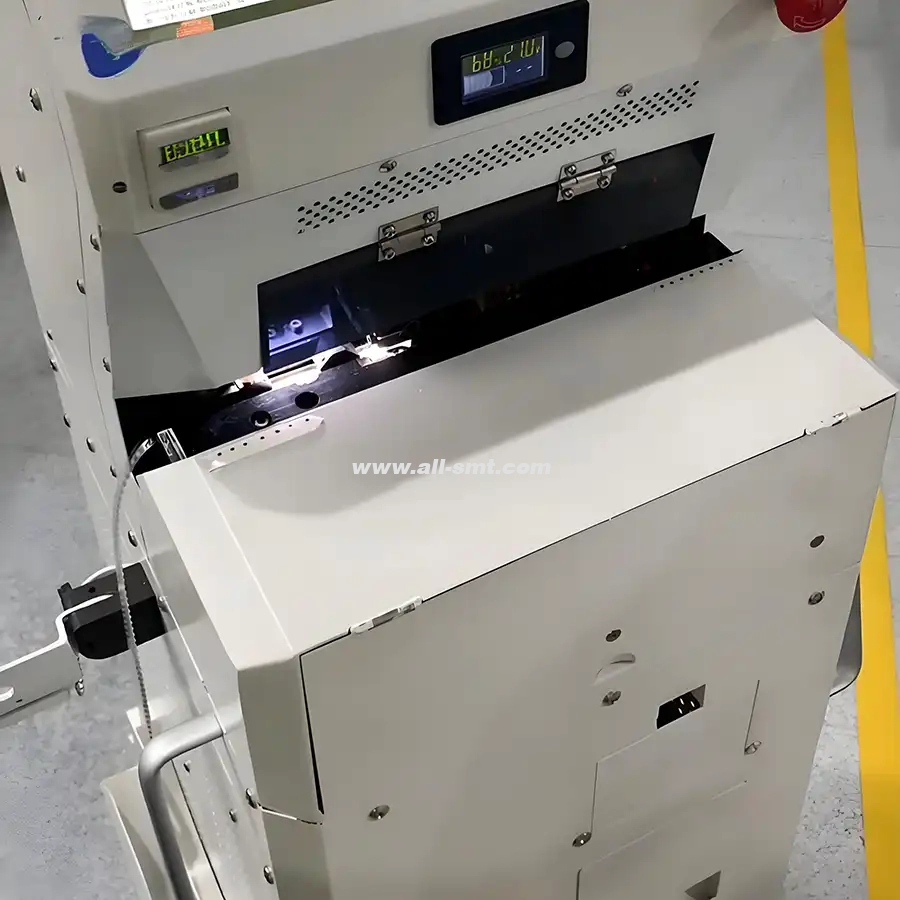

Jak działa automatyczna maszyna do łączenia

Załaduj nową szpulę z komponentami do spawarki SMT.

Automatyczna spawarka wykrywa, kiedy bieżąca szpula jest prawie pełna.

Mechanizm łączący automatycznie łączy starą i nową taśmę.

Produkcja SMT odbywa się bez zakłóceń.

Zastosowania spawarki SMT

Linie montażowe PCB

Produkcja diod LED

Elektronika samochodowa

Produkcja sprzętu komunikacyjnego

Elektronika użytkowa

Dlaczego warto wybrać naszą automatyczną spawarkę

| Funkcja | Łączenie ręczne | Automatyczna maszyna do łączenia |

|---|---|---|

| Czas przestoju na rolkę | 5–10 minut | 0 minut |

| Dokładność łączenia | Średni | Wysoki |

| Wymagania dotyczące pracy | Wysoki | Niski |

| Strata produkcyjna | Wysoki | Minimalny |

Serwis posprzedażowy

1-roczna gwarancja z bezpłatnym wsparciem technicznym

Szkolenie na miejscu i pomoc w instalacji

Obsługa klienta 24/7

Dostępna wysyłka na cały świat

Często zadawane pytania

-

Do czego służy automatyczna spawarka w produkcji SMT?

Automatyczna spawarka służy do łączenia taśm z elementami SMT bez konieczności zatrzymywania maszyny typu pick-and-place, co zapewnia ciągłość produkcji.

-

Czy spawarka SMT współpracuje z podajnikami różnych marek?

Tak, jest kompatybilny z większością marek podajników, w tym Panasonic, Yamaha, FUJI, JUKI i Samsung.

-

Jakie szerokości taśm obsługuje automatyczna spawarka?

Obsługuje taśmy nośne o szerokościach 8 mm, 12 mm, 16 mm i 24 mm.

-

Czy do obsługi automatycznej spawarki potrzebne jest specjalne szkolenie?

Nie, obsługa jest prosta, a podstawowe szkolenie trwa mniej niż 1 godzinę.