Otomatik birleştirme makinesi nedir?

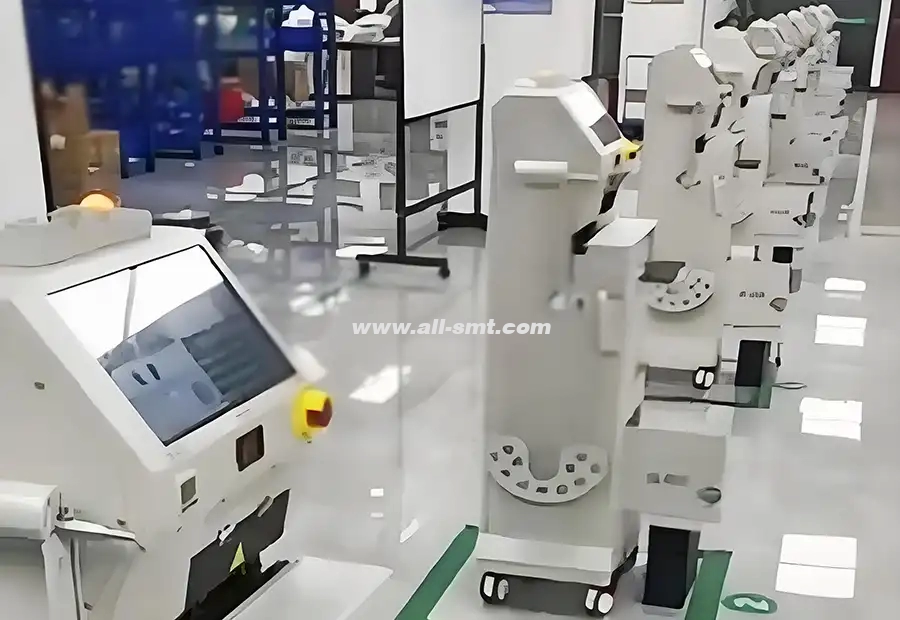

Otomatik birleştirme makinesi olarak da bilinen SMT otomatik birleştirme makinesi, yeni bir SMT komponent makarasını, alma ve yerleştirme makinesini durdurmadan mevcut makaraya otomatik olarak bağlamak üzere tasarlanmıştır. Bu otomatik birleştirme makinesi, kesintisiz üretim sağlar, duruş süresini en aza indirir ve genel üretim verimliliğini artırır; bu da onu yüksek hacimli SMT montaj hatları, LED üretimi ve elektronik ürün üretimi için vazgeçilmez kılar.

SMT Otomatik Ekleme Makinesinin Temel Özellikleri ve Avantajları

Otomatik makara eklemeSMT üretimini durdurmadan.

Destekler8 mm, 12 mm, 16 mm ve 24 mmtaşıyıcı bantlar.

Besleme hatalarını önlemek için yüksek hassasiyetli hizalama.

İşçilik maliyetlerini azaltır ve gereksiz makine duruşlarını ortadan kaldırır.

Hızlı kullanım ve eğitim için kullanımı kolay arayüz.

Başlıca SMT markalarıyla uyumludur (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Uzun kullanım ömrü ve istikrarlı performans için dayanıklı tasarım.

Teknik Özellikler

| Model | Bant Genişliği | Güç Sunucusu | Ekleme Zamanı | Boyutlar (U×G×Y) | Yüksek |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | AC 220V / 50Hz | ≤ 5 saniye | 600×400×300mm | 15 kilo |

| AS-1200 | 8–32 mm | AC 220V / 50Hz | ≤ 4 saniye | 650×420×310 mm | 17 kilo |

Otomatik Ekleme Makinesi Nasıl Çalışır?

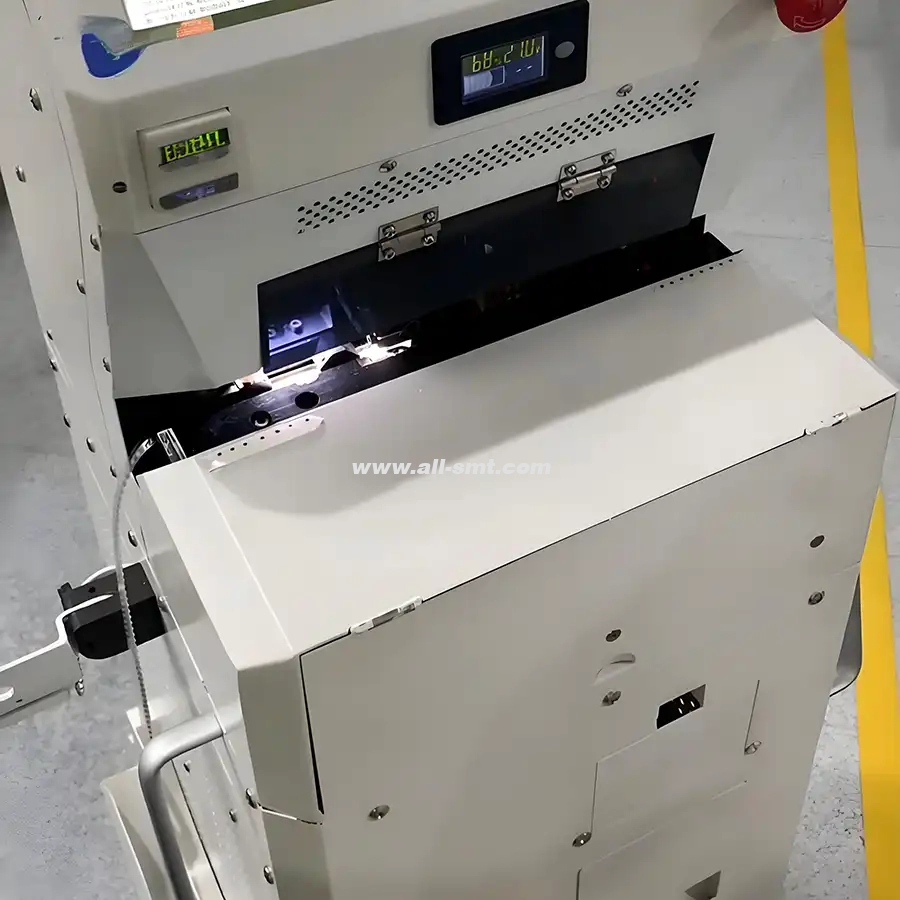

Yeni bileşen makarasını SMT ekleyicisine yükleyin.

Otomatik ekleme makinesi, mevcut makaranın bitmek üzere olduğunu algılar.

Ekleme mekanizması eski ve yeni bandı otomatik olarak birleştirir.

SMT üretimimiz kesintisiz devam ediyor.

SMT Ekleyicinin Uygulamaları

PCB montaj hatları

LED üretimi

Otomotiv elektroniği

İletişim ekipmanları üretimi

Tüketici elektroniği

Otomatik Ekleme Makinemizi Neden Seçmelisiniz?

| Özellik | Manuel Ekleme | Otomatik Ekleme Makinesi |

|---|---|---|

| Makara başına kesinti süresi | 5–10 dk | 0 dk |

| Ekleme doğruluğu | Orta | Yüksek |

| İşgücü gereksinimi | Yüksek | Düşük |

| Üretim kaybı | Yüksek | Minimum |

Satış Sonrası Hizmet

Ücretsiz teknik destekle 1 yıllık garanti

Yerinde eğitim ve kurulum yardımı

7/24 müşteri hizmetleri yanıtı

Küresel nakliye mevcuttur

SSS

-

SMT üretiminde otomatik ekleme makinesi ne için kullanılır?

SMT komponent bantlarını, alma ve yerleştirme makinesini durdurmadan birleştirmek için otomatik bir ekleyici kullanılır ve böylece kesintisiz üretim sağlanır.

-

SMT ekleyici farklı besleyici markalarıyla çalışabilir mi?

Evet, Panasonic, Yamaha, FUJI, JUKI ve Samsung dahil olmak üzere çoğu besleyici markasıyla uyumludur.

-

Otomatik ekleme makinesi hangi bant genişliklerini işleyebilir?

8mm, 12mm, 16mm ve 24mm taşıyıcı bantları destekler.

-

Otomatik ekleme makinesini çalıştırmak için özel bir eğitime ihtiyaç var mı?

Hayır, işlem basittir ve temel eğitim 1 saatten az sürer.