Mikä on automaattinen liitoskone?

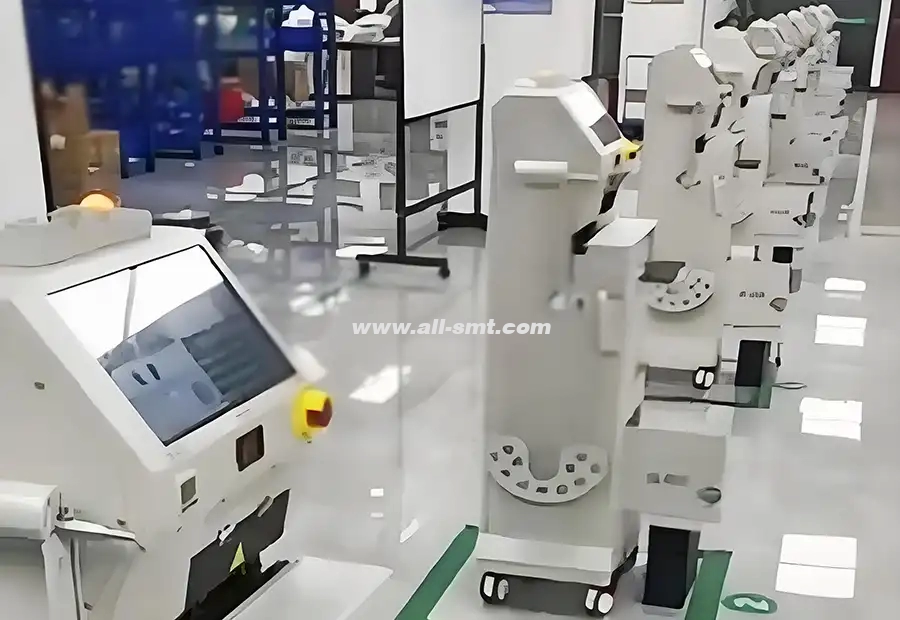

SMT-automaattiliitoskone – joka tunnetaan myös nimellä automaattinen liitoslaite tai automaattinen liitoskone – on suunniteltu liittämään uusi SMT-komponenttikela automaattisesti olemassa olevaan kelaan pysäyttämättä poiminta-ja-sijoituskonetta. Tämä automaattinen liitoskone varmistaa jatkuvan tuotannon, minimoi seisokkiajat ja parantaa valmistuksen yleistä tehokkuutta, mikä tekee siitä välttämättömän suuren volyymin SMT-kokoonpanolinjoille, LED-valmistukseen ja elektroniikkatuotteiden tuotantoon.

SMT-automaattisen liitoskoneen tärkeimmät ominaisuudet ja edut

Automaattinen kelan liitoskeskeyttämättä SMT-tuotantoa.

Tukee8 mm, 12 mm, 16 mm ja 24 mmkantonauhat.

Tarkka kohdistus syöttövirheiden estämiseksi.

Vähentää työvoimakustannuksia ja poistaa tarpeettomat koneiden seisokit.

Helppokäyttöinen käyttöliittymä nopeaan käyttöön ja koulutukseen.

Yhteensopiva tärkeimpien SMT-merkkien kanssa (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Kestävä muotoilu takaa pitkän käyttöiän ja vakaan suorituskyvyn.

Tekniset tiedot

| Malli | Nauhan leveys | Virtalähde | Liitosaika | Mitat (P × L × K) | Paino |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | AC 220V / 50Hz | ≤ 5 sekuntia | 600 × 400 × 300 mm | 15 kg |

| AS-1200 | 8–32 mm | AC 220V / 50Hz | ≤ 4 sekuntia | 650 × 420 × 310 mm | 17 kg |

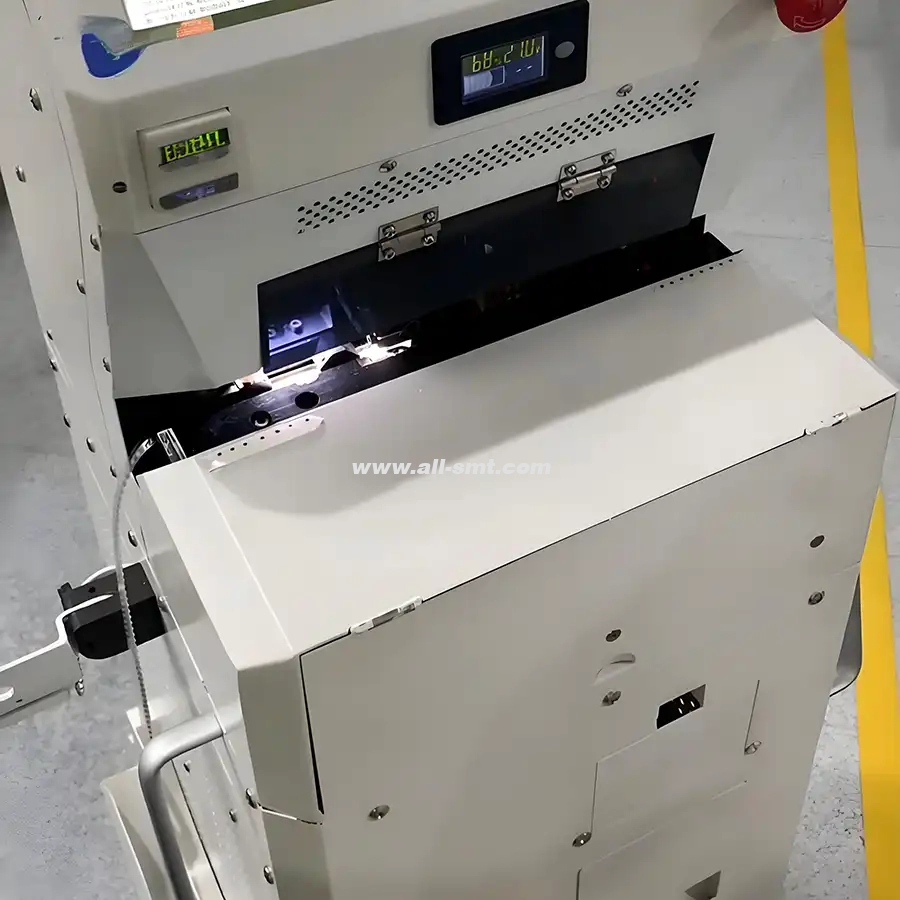

Kuinka automaattinen liitoskone toimii

Lataa uusi komponenttikela SMT-jatkolaitteeseen.

Automaattinen liitoskone havaitsee, kun nykyinen kela on lähes valmis.

Liitosmekanismi yhdistää automaattisesti vanhan ja uuden teipin.

SMT-tuotanto jatkuu keskeytyksettä.

SMT-liitoslaitteen sovellukset

piirilevyjen kokoonpanolinjat

LED-valmistus

Autoelektroniikka

Viestintälaitteiden tuotanto

Kulutuselektroniikka

Miksi valita automaattinen liitoskoneemme

| Ominaisuus | Manuaalinen liittäminen | Automaattinen liitoskone |

|---|---|---|

| Seisokkia kelaa kohden | 5–10 minuuttia | 0 minuuttia |

| Liitostarkkuus | Keskikokoinen | Korkea |

| Työvoiman tarve | Korkea | Matala |

| Tuotantotappio | Korkea | Minimaalinen |

Huoltopalvelu

1 vuoden takuu ja ilmainen tekninen tuki

Koulutus ja asennusapu paikan päällä

Asiakaspalvelua saatavilla 24/7

Maailmanlaajuinen toimitus saatavilla

Usein kysytyt kysymykset

-

Mihin automaattista liitoskonetta käytetään SMT-tuotannossa?

Automaattista liitoslaitetta käytetään SMT-komponenttinauhojen liittämiseen pysäyttämättä poiminta- ja sijoituskonetta, mikä varmistaa jatkuvan tuotannon.

-

Voiko SMT-jatkolaite toimia eri syöttölaitemerkkien kanssa?

Kyllä, se on yhteensopiva useimpien syöttölaitemerkkien kanssa, mukaan lukien Panasonic, Yamaha, FUJI, JUKI ja Samsung.

-

Mitä nauhanleveyksiä automaattinen liitoskone pystyy käsittelemään?

Se tukee 8 mm, 12 mm, 16 mm ja 24 mm:n tallennusnauhoja.

-

Tarvitaanko automaattisen liitoskoneen käyttöön erityiskoulutusta?

Ei, operaatio on yksinkertainen ja peruskoulutus kestää alle tunnin.