Mi az az automatikus hegesztőgép?

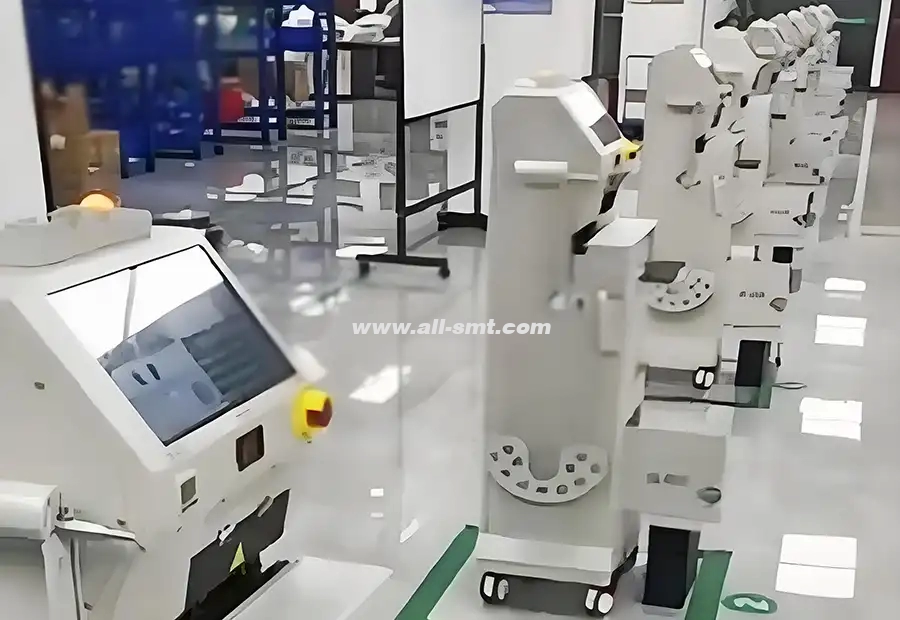

Az SMT automatikus illesztőgép – más néven automatikus illesztő vagy automatikus illesztőgép – úgy van kialakítva, hogy automatikusan összekapcsoljon egy új SMT alkatrésztekercset a meglévővel anélkül, hogy leállítaná a pick-and-place gépet. Ez az automatikus illesztőgép folyamatos termelést biztosít, minimalizálja az állásidőt és javítja az általános gyártási hatékonyságot, így elengedhetetlen a nagy volumenű SMT összeszerelő sorokhoz, a LED-gyártáshoz és az elektronikai termékek gyártásához.

Az SMT automata hegesztőgép főbb jellemzői és előnyei

Automatikus orsóillesztésaz SMT gyártás leállítása nélkül.

Támogatások8 mm, 12 mm, 16 mm és 24 mmhordozószalagok.

Nagy pontosságú igazítás az adagolási hibák elkerülése érdekében.

Csökkenti a munkaerőköltségeket és kiküszöböli a szükségtelen gépleállásokat.

Könnyen használható felület a gyors kezeléshez és a betanításhoz.

Kompatibilis a főbb SMT márkákkal (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Tartós kialakítás a hosszú élettartam és a stabil teljesítmény érdekében.

Műszaki előírások

| Minta | Szalag szélessége | Tápegység | Illesztési idő | Méretek (H × Sz × M) | Súly |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | 220 V AC / 50 Hz | ≤ 5 másodperc | 600 × 400 × 300 mm | 15 kg |

| AS-1200 | 8–32 mm | 220 V AC / 50 Hz | ≤ 4 másodperc | 650 × 420 × 310 mm | 17 kg |

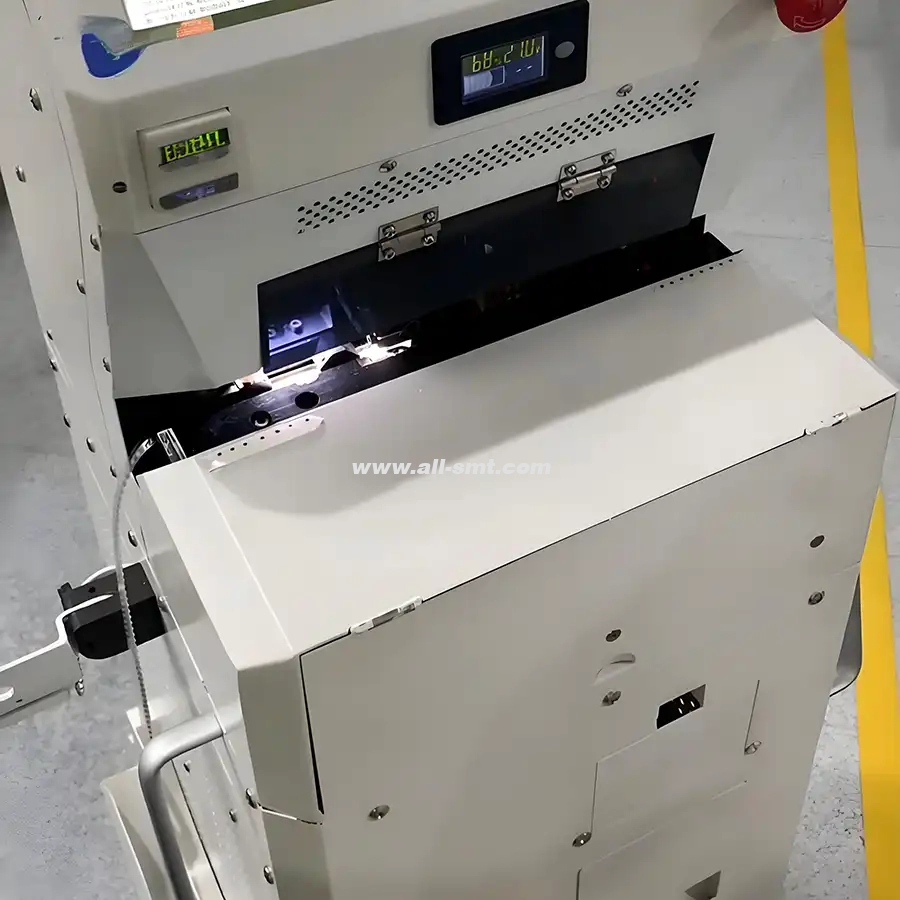

Hogyan működik az automatikus illesztőgép

Helyezze be az új alkatrésztekercset az SMT hegesztőbe.

Az automatikus hegesztőgép érzékeli, amikor a tekercs majdnem befejeződött.

A toldó mechanizmus automatikusan összeilleszti a régi és az új szalagot.

Az SMT gyártása megszakítás nélkül folytatódik.

Az SMT hegesztő alkalmazásai

NYÁK összeszerelő sorok

LED-gyártás

Autóelektronika

Kommunikációs berendezések gyártása

Szórakoztató elektronika

Miért válassza automata illesztőgépünket?

| Jellemző | Kézi illesztés | Automatikus illesztőgép |

|---|---|---|

| Leállási idő tekercsenként | 5–10 perc | 0 perc |

| Illesztési pontosság | Közepes | Magas |

| Munkaerőigény | Magas | Alacsony |

| Termelési veszteség | Magas | Minimális |

Értékesítés utáni szolgáltatás

1 év garancia ingyenes technikai támogatással

Helyszíni képzés és telepítési segítség

24/7 ügyfélszolgálati válasz

Globális szállítás elérhető

GYIK

-

Mire használják az automata hegesztőgépet az SMT gyártásban?

Egy automatikus hegesztőgép segítségével az SMT alkatrészszalagok a pick-and-place gép leállítása nélkül illeszthetők össze, biztosítva a folyamatos termelést.

-

Működhet az SMT hegesztő különböző márkájú adagolókkal?

Igen, kompatibilis a legtöbb adagoló márkával, beleértve a Panasonic, Yamaha, FUJI, JUKI és Samsung termékeket is.

-

Milyen szalagszélességeket tud kezelni az automata szalaghegesztővel?

8 mm-es, 12 mm-es, 16 mm-es és 24 mm-es hordozószalagokat támogat.

-

Szükséges-e speciális képzés az automata hegesztőgép kezeléséhez?

Nem, a művelet egyszerű, és az alapképzés kevesebb mint 1 órát vesz igénybe.