Hvað er sjálfvirk splicervél?

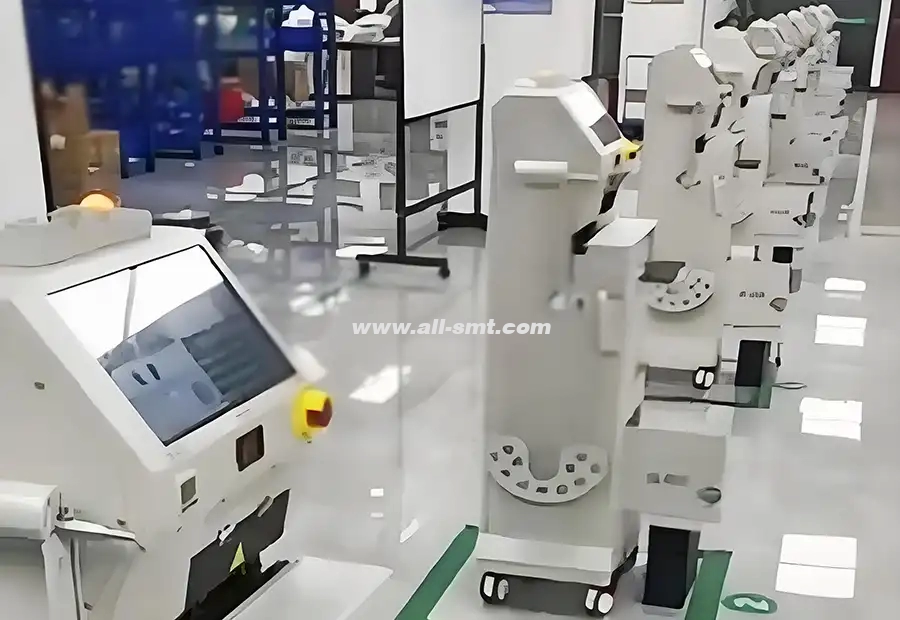

Sjálfvirk SMT-splæsingarvél — einnig þekkt sem sjálfvirk splæsingarvél eða sjálfvirk skarvél — er hönnuð til að tengja sjálfkrafa nýja SMT-íhlutarúllu við þá sem fyrir er án þess að stöðva upptöku-og-setja-vélina. Þessi sjálfvirka splæsingarvél tryggir samfellda framleiðslu, lágmarkar niðurtíma og bætir heildarframleiðsluhagkvæmni, sem gerir hana nauðsynlega fyrir SMT-samsetningarlínur í miklu magni, LED-framleiðslu og framleiðslu rafeindavara.

Helstu eiginleikar og kostir SMT sjálfvirku splicervélarinnar

Sjálfvirk spóluþjöppunán þess að stöðva SMT framleiðslu.

Styður8 mm, 12 mm, 16 mm og 24 mmburðarbönd.

Nákvæm röðun til að koma í veg fyrir villur í fóðrun.

Lækkar launakostnað og kemur í veg fyrir óþarfa stöðvun á vélum.

Auðvelt í notkun viðmót fyrir hraða notkun og þjálfun.

Samhæft við helstu SMT vörumerki (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Endingargóð hönnun fyrir langan líftíma og stöðuga afköst.

Tæknilýsing

| Mynd | Breidd borðans | Aflgjafi | Splicing Time | Mál (L×B×H) | Þyngd |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | Rafstraumur 220V / 50Hz | ≤ 5 sekúndur | 600 × 400 × 300 mm | 15 kg |

| AS-1200 | 8–32 mm | Rafstraumur 220V / 50Hz | ≤ 4 sekúndur | 650 × 420 × 310 mm | 17 kg |

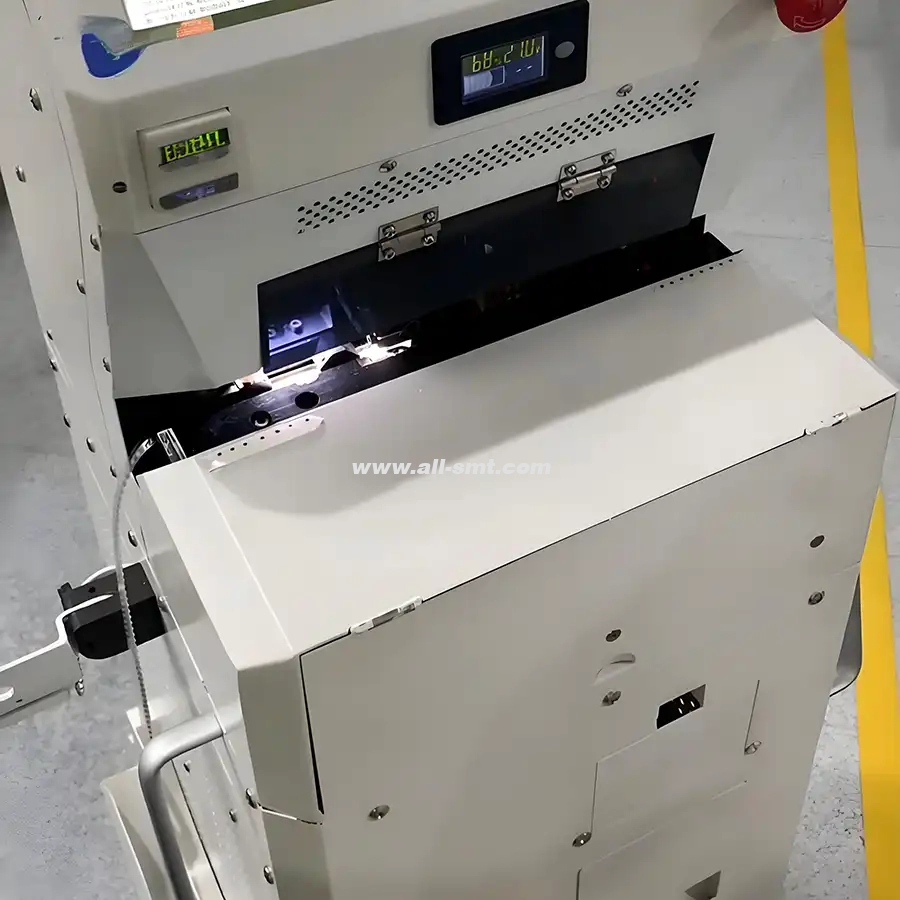

Hvernig sjálfvirka splicing vélin virkar

Settu nýju íhlutarúlluna í SMT-splicerinn.

Sjálfvirka splicervélin greinir hvenær núverandi spóla er næstum búin.

Skerningarbúnaðurinn tengir sjálfkrafa saman gamla og nýja límbandið.

SMT framleiðsla heldur áfram án truflana.

Umsóknir um SMT splicerinn

PCB samsetningarlínur

LED framleiðsla

Rafmagnstæki fyrir bíla

Framleiðsla samskiptabúnaðar

Neytendatækni

Af hverju að velja sjálfvirka splicing vélina okkar

| Eiginleiki | Handvirk skarðtenging | Sjálfvirk splicing vél |

|---|---|---|

| Niðurtími á hverja spólu | 5–10 mín. | 0 mín. |

| Nákvæmni í skarðsmælingum | Miðlungs | Hátt |

| Vinnuaflsþörf | Hátt | Lágt |

| Framleiðslutap | Hátt | Lágmarks |

Þjónusta eftir sölu

1 árs ábyrgð með ókeypis tæknilegri aðstoð

Þjálfun á staðnum og aðstoð við uppsetningu

Viðbragðsþjónusta við viðskiptavini allan sólarhringinn

Alþjóðleg sending í boði

Algengar spurningar

-

Til hvers er sjálfvirkur splicer notaður í SMT framleiðslu?

Sjálfvirkur splicer er notaður til að sameina SMT íhlutabönd án þess að stöðva pick-and-place vélina, sem tryggir samfellda framleiðslu.

-

Getur SMT-spólarinn virkað með mismunandi fóðrunarvörumerkjum?

Já, það er samhæft við flest framleiðanda straumbreyta, þar á meðal Panasonic, Yamaha, FUJI, JUKI og Samsung.

-

Hvaða breidd á teipum getur sjálfvirka splicervélin höndlað?

Það styður 8 mm, 12 mm, 16 mm og 24 mm burðarbönd.

-

Þarf sérstaka þjálfun til að stjórna sjálfvirkri splæsingarvél?

Nei, aðgerðin er einföld og grunnþjálfunin tekur innan við eina klukkustund.