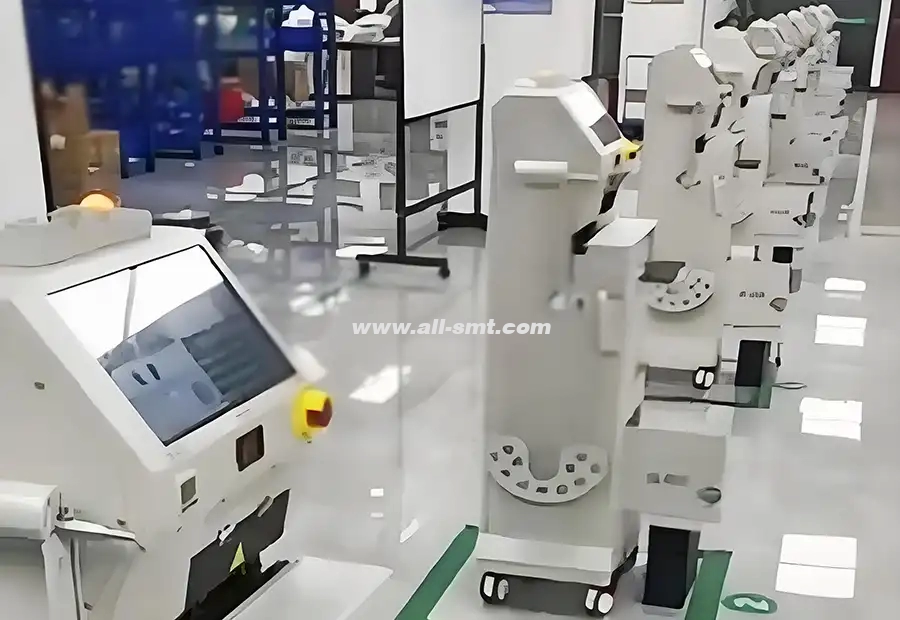

Vad är en automatisk skarvningsmaskin?

En automatisk SMT-skarvningsmaskin – även känd som en automatisk skarvningsmaskin – är utformad för att automatiskt sammanfoga en ny SMT-komponentrulle med den befintliga utan att stoppa pick-and-place-maskinen. Denna automatiska skarvningsmaskin säkerställer kontinuerlig produktion, minimerar driftstopp och förbättrar den totala tillverkningseffektiviteten, vilket gör den avgörande för SMT-monteringslinjer i hög volym, LED-tillverkning och produktion av elektroniska produkter.

Viktiga funktioner och fördelar med SMT:s automatiska skarvningsmaskin

Automatisk rullskarvningutan att stoppa SMT-produktionen.

Stöder8 mm, 12 mm, 16 mm och 24 mmbärband.

Högprecisionsjustering för att förhindra matningsfel.

Minskar arbetskostnaderna och eliminerar onödiga maskinstopp.

Lättanvänt gränssnitt för snabb användning och utbildning.

Kompatibel med större SMT-märken (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Hållbar design för lång livslängd och stabil prestanda.

Tekniska specifikationer

| Modell | Tejpbredd | Strömförsörjning | Skarvningstid | Mått (L×B×H) | Vikt |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | AC 220V / 50Hz | ≤ 5 sekunder | 600×400×300 mm | 15 kg |

| AS-1200 | 8–32 mm | AC 220V / 50Hz | ≤ 4 sekunder | 650×420×310 mm | 17 kg |

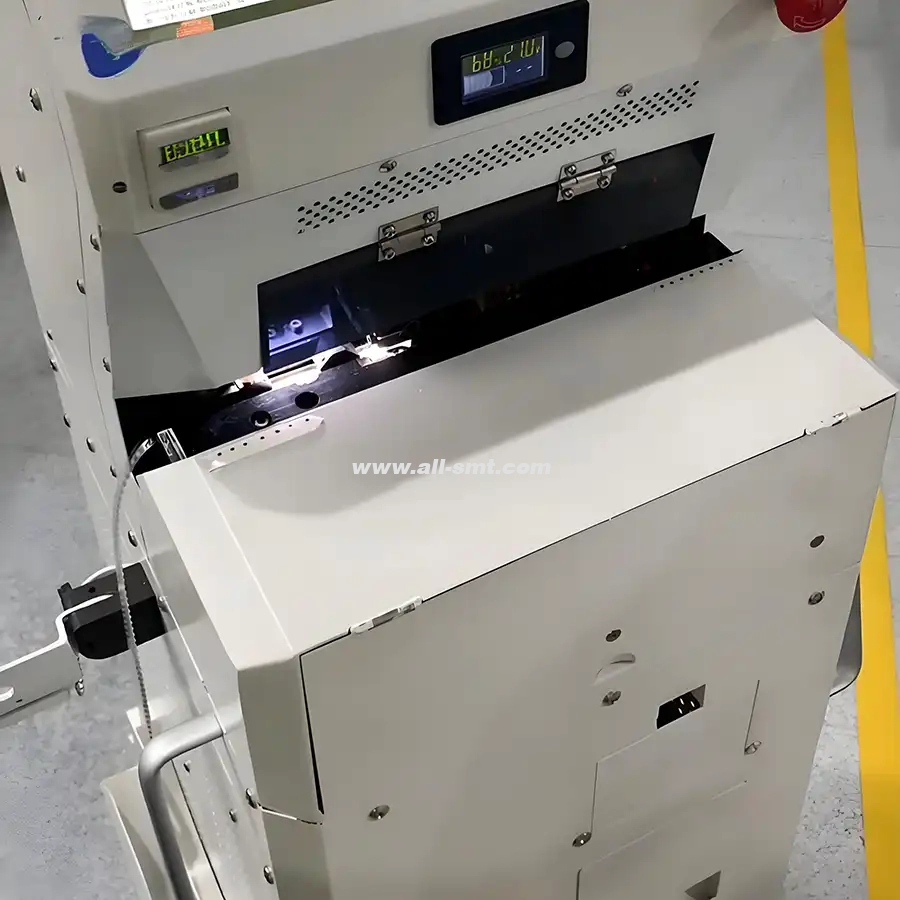

Hur den automatiska skarvningsmaskinen fungerar

Ladda den nya komponentrullen i SMT-skarvaren.

Den automatiska skarvningsmaskinen känner av när den aktuella rullen nästan är slut.

Skarvningsmekanismen sammanfogar automatiskt den gamla och nya tejpen.

SMT-produktionen fortsätter utan avbrott.

Tillämpningar av SMT-skarvaren

PCB-monteringslinjer

LED-tillverkning

Bilelektronik

Produktion av kommunikationsutrustning

Konsumentelektronik

Varför välja vår automatiska skarvningsmaskin

| Särdrag | Manuell skarvning | Automatisk skarvningsmaskin |

|---|---|---|

| Stilleståndstid per rulle | 5–10 minuter | 0 minuter |

| Skarvningsnoggrannhet | Medium | Hög |

| Arbetskraftsbehov | Hög | Låg |

| Produktionsförlust | Hög | Minimal |

Service efter försäljning

1 års garanti med gratis teknisk support

Utbildning och installationshjälp på plats

Kundtjänst dygnet runt

Global frakt tillgänglig

Vanliga frågor

-

Vad används en automatisk skarvningsmaskin till i SMT-produktion?

En automatisk skarvningsmaskin används för att sammanfoga SMT-komponentband utan att stoppa pick-and-place-maskinen, vilket säkerställer kontinuerlig produktion.

-

Kan SMT-skarvaren fungera med olika matarmärken?

Ja, den är kompatibel med de flesta märken av matare, inklusive Panasonic, Yamaha, FUJI, JUKI och Samsung.

-

Vilka bandbredder kan den automatiska skarvningsmaskinen hantera?

Den stöder bärtejper på 8 mm, 12 mm, 16 mm och 24 mm.

-

Krävs särskild utbildning för att använda den automatiska skarvningsmaskinen?

Nej, operationen är enkel och grundutbildningen tar mindre än 1 timme.