Šta je automatska mašina za spajanje?

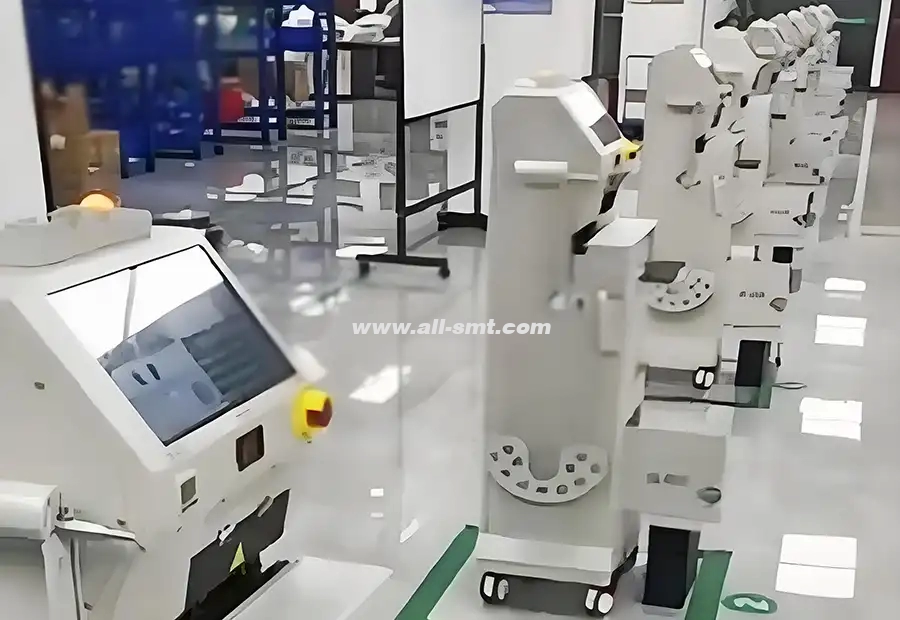

SMT automatska spojnica - poznata i kao automatska spojnica ili automatska mašina za spajanje - dizajnirana je da automatski spaja novi SMT kalem komponenti sa postojećim bez zaustavljanja mašine za prikupljanje i postavljanje. Ova automatska spojnica osigurava kontinuiranu proizvodnju, minimizira vrijeme zastoja i poboljšava ukupnu efikasnost proizvodnje, što je čini neophodnom za SMT montažne linije velikih količina, proizvodnju LED dioda i proizvodnju elektronskih proizvoda.

Ključne karakteristike i prednosti SMT automatske mašine za spajanje

Automatsko spajanje kalemabez zaustavljanja SMT proizvodnje.

Podržava8 mm, 12 mm, 16 mm i 24 mmnosačke trake.

Visoko precizno poravnanje za sprečavanje grešaka pri hranjenju.

Smanjuje troškove rada i eliminiše nepotrebne zastoje mašina.

Jednostavno korisničko sučelje za brzo korištenje i obuku.

Kompatibilan s glavnim SMT brendovima (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Izdržljiv dizajn za dug vijek trajanja i stabilne performanse.

Tehničke specifikacije

| Model | Širina trake | Napajanje | Vrijeme spajanja | Dimenzije (D׊×V) | Težina |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | AC 220V / 50Hz | ≤ 5 sekundi | 600×400×300 mm | 15 kg |

| AS-1200 | 8–32 mm | AC 220V / 50Hz | ≤ 4 sekunde | 650×420×310 mm | 17 kg |

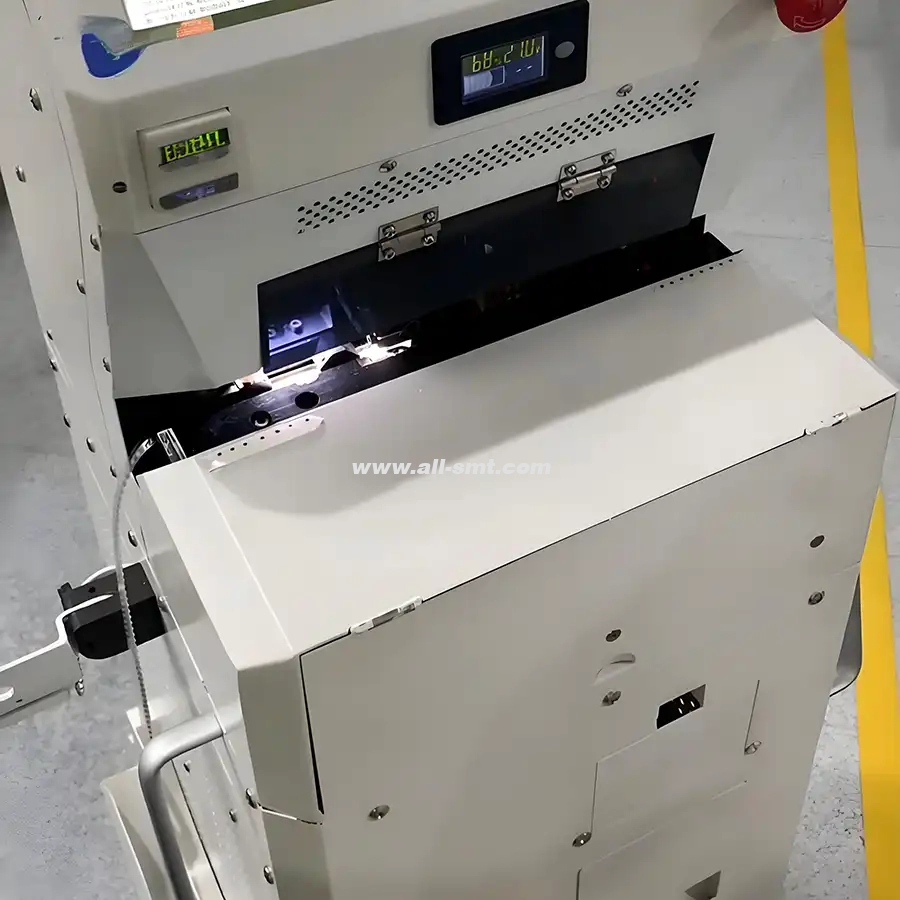

Kako funkcioniše mašina za automatsko spajanje

Umetnite novi kalem s komponentama u SMT spojnicu.

Automatska mašina za spajanje detektuje kada je trenutni kalem skoro završen.

Mehanizam za spajanje automatski spaja staru i novu traku.

SMT proizvodnja se nastavlja bez prekida.

Primjena SMT splicera

Linije za montažu PCB-a

Proizvodnja LED dioda

Automobilska elektronika

Proizvodnja komunikacijske opreme

Potrošačka elektronika

Zašto odabrati našu automatsku mašinu za spajanje

| Značajka | Ručno spajanje | Automatska mašina za spajanje |

|---|---|---|

| Zastoj po kolutu | 5–10 minuta | 0 minuta |

| Preciznost spajanja | Srednji | Visoko |

| Zahtjev za radnu snagu | Visoko | Nisko |

| Gubitak proizvodnje | Visoko | Minimalno |

Servis nakon prodaje

1 godina garancije s besplatnom tehničkom podrškom

Obuka na licu mjesta i pomoć pri instalaciji

Odgovor korisničke službe 24/7

Dostupna je globalna dostava

Često postavljana pitanja

-

Za šta se koristi automatski splajser u SMT proizvodnji?

Automatski spojnik se koristi za spajanje SMT komponentnih traka bez zaustavljanja mašine za spajanje, osiguravajući kontinuiranu proizvodnju.

-

Može li SMT spojnica raditi s različitim markama dovodnih uređaja?

Da, kompatibilan je s većinom marki hranilica, uključujući Panasonic, Yamaha, FUJI, JUKI i Samsung.

-

Koje širine traka može obraditi automatska mašina za spajanje?

Podržava nosače traka širine 8 mm, 12 mm, 16 mm i 24 mm.

-

Da li je potrebna posebna obuka za rukovanje automatskim strojem za spajanje?

Ne, operacija je jednostavna, a osnovna obuka traje manje od 1 sata.