Co je automatický svářecí stroj?

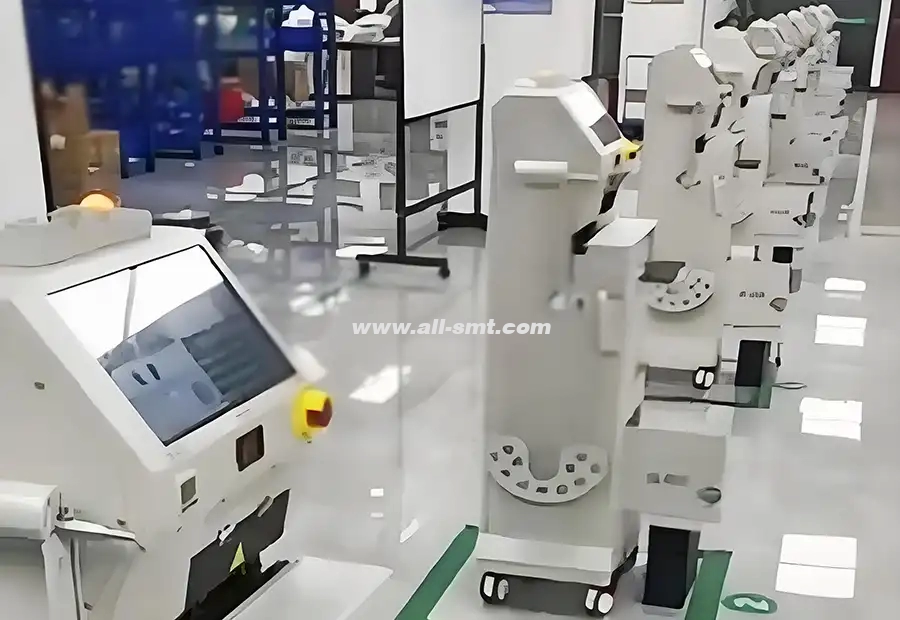

Automatická svářečka SMT – známá také jako automatická svářečka nebo automatický svářecí stroj – je navržena tak, aby automaticky spojovala novou cívku SMT součástek se stávající, aniž by se zastavil stroj Pick-and-Place. Tato automatická svářečka zajišťuje nepřetržitou výrobu, minimalizuje prostoje a zlepšuje celkovou efektivitu výroby, což ji činí nezbytnou pro velkoobjemové montážní linky SMT, výrobu LED diod a výrobu elektronických výrobků.

Klíčové vlastnosti a výhody automatické svářečky SMT

Automatické svařování cívekbez zastavení výroby SMT.

Podporuje8 mm, 12 mm, 16 mm a 24 mmnosné pásky.

Vysoce přesné zarovnání pro prevenci chyb při podávání.

Snižuje náklady na pracovní sílu a eliminuje zbytečné prostoje strojů.

Snadno použitelné rozhraní pro rychlé ovládání a školení.

Kompatibilní s hlavními značkami SMT (Panasonic, Yamaha, FUJI, JUKI, Samsung).

Odolná konstrukce pro dlouhou životnost a stabilní výkon.

Technické specifikace

| Vzor | Šířka pásky | Napájecí zdroj | Doba svařování | Rozměry (D׊×V) | Hmotnost |

|---|---|---|---|---|---|

| AS-800 | 8–24 mm | Střídavé napětí 220 V / 50 Hz | ≤ 5 sekund | 600×400×300 mm | 15 kg |

| AS-1200 | 8–32 mm | Střídavé napětí 220 V / 50 Hz | ≤ 4 sekundy | 650×420×310 mm | 17 kg |

Jak funguje automatický spojovací stroj

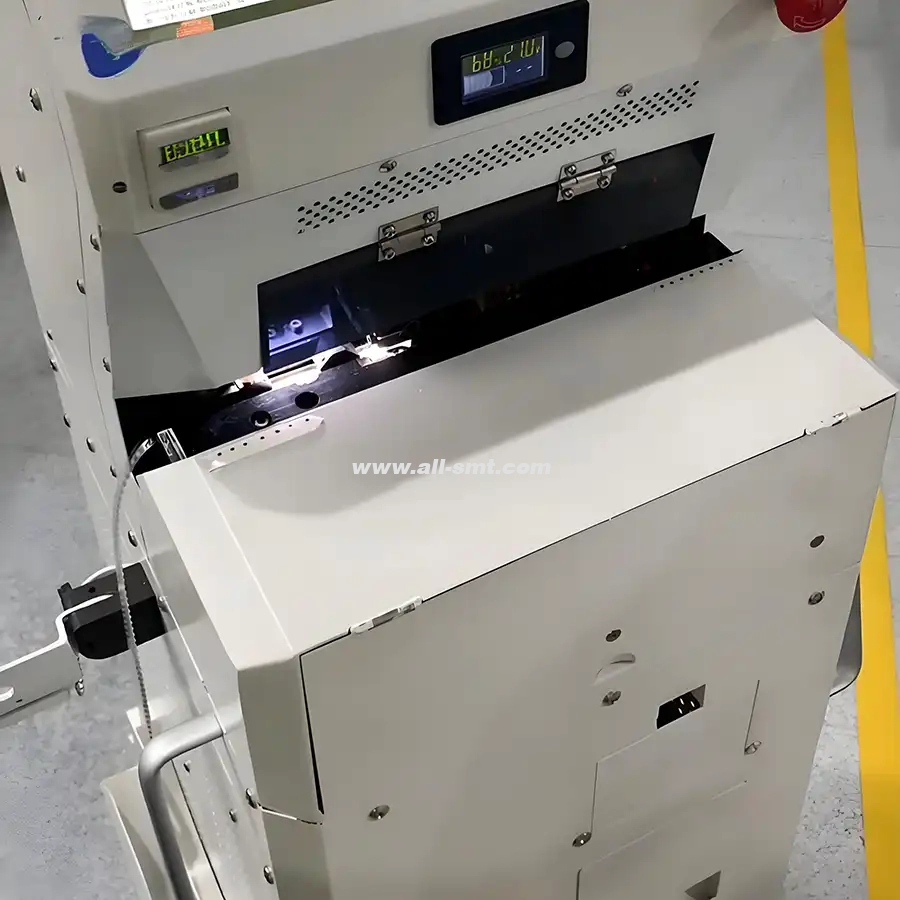

Vložte novou cívku s komponentami do svářečky SMT.

Automatický svářecí stroj detekuje, kdy je aktuální cívka téměř hotová.

Spojovací mechanismus automaticky spojí starou a novou pásku.

Výroba SMT pokračuje bez přerušení.

Aplikace SMT svářečky

Montážní linky na plošné spoje

Výroba LED

Automobilová elektronika

Výroba komunikačních zařízení

Spotřební elektronika

Proč si vybrat náš automatický spojovací stroj

| Funkce | Ruční svařování | Automatický spojovací stroj |

|---|---|---|

| Prostoje na cívku | 5–10 minut | 0 minut |

| Přesnost svařování | Střední | Vysoký |

| Požadavek na pracovní sílu | Vysoký | Nízký |

| Ztráta výroby | Vysoký | Minimální |

Poprodejní servis

1letá záruka s bezplatnou technickou podporou

Školení a pomoc s instalací na místě

Zákaznický servis 24/7

K dispozici je celosvětová doprava

Často kladené otázky

-

K čemu se používá automatická svářečka při SMT výrobě?

Automatická svářečka se používá ke spojování pásek SMT součástek bez zastavení osazovacího stroje, což zajišťuje nepřetržitou výrobu.

-

Může svářečka SMT fungovat s různými značkami napájecích kabelů?

Ano, je kompatibilní s většinou značek krmítek, včetně Panasonic, Yamaha, FUJI, JUKI a Samsung.

-

Jaké šířky pásek dokáže automatická svářečka zpracovat?

Podporuje nosičové pásky o šířce 8 mm, 12 mm, 16 mm a 24 mm.

-

Je pro obsluhu automatického svářecího stroje nutné speciální školení?

Ne, operace je jednoduchá a základní školení trvá méně než 1 hodinu.