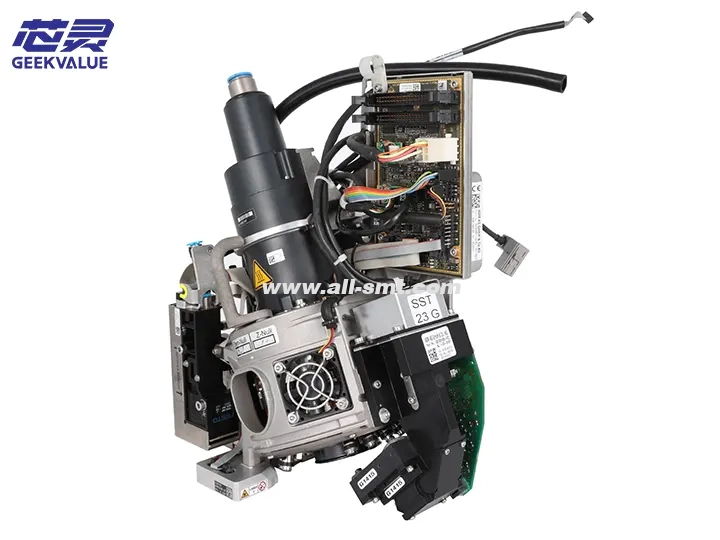

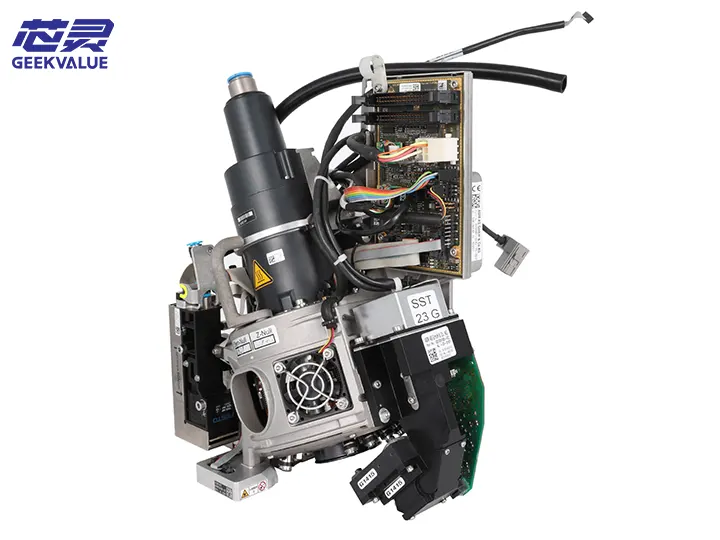

O cabezal de traballo SIPLACE CP14 é un módulo de colocación de núcleos deseñado por ASM Assembly Systems (anteriormente Siemens Electronic Assembly Systems) para máquinas de colocación de alta velocidade e alta precisión, e é un compoñente clave das máquinas de colocación da serie SIPLACE X. O cabezal de traballo está optimizado para entornos de fabricación electrónica de alto volume e alta mestura e é axeitado para a colocación ultrarrápida e precisa de 01005 en compoñentes de CI grandes (como 0402, 0603, QFN, POP, etc.).

2. Antecedentes técnicos e posicionamento no mercado

Antecedentes do desenvolvemento: Para cumprir os requisitos de colocación de alta densidade de microcompoñentes (01005) e compoñentes de formas especiais en industrias como o 5G e a electrónica automotriz

Posicionamento no mercado: liñas de produción SMT de gama media-alta, equilibrando velocidade e precisión (a velocidade teórica do cabezal de traballo CP14 pode alcanzar os 156.000 CPH)

Relación xeracional: o CP14 é unha versión mellorada do CP12 e as principais melloras inclúen:

A vara da boquilla é un 30 % máis lixeira

A velocidade de resposta do sistema de baleiro aumenta nun 20 %

Engadida a función de dixitalización da superficie dos compoñentes

3. Explicación detallada da estrutura mecánica

1. Sistema mecánico central

Características técnicas do subsistema

O sistema de accionamento multieixe usa motor lineal + tecnoloxía de guía de suspensión magnética (patente DE102015216789), repetibilidade do eixe Z ±5 μm

Matriz de cabezal de colocación 16 boquillas controladas de forma independente e cada boquilla está equipada cunha rotación independente do eixe θ (resolución 0,01°)

Mecanismo de redución de vibracións Deseño de redución de vibracións de tres niveis (amortiguación electromagnética activa + amortecedor de goma pasivo + resorte neumático)

Substitución rápida do módulo Deseño modular, tempo de substitución dun só cabezal de traballo <90 segundos (incluíndo a calibración)

2. Sistema de control de movemento

Eixo X/Y: accionamento por motor lineal, aceleración máxima 3G

Eixo Z: accionamento do motor de bobina móbil, rango de control de presión 0,1-5 N (paso programable de 0,01 N)

eixe θ: motor de accionamento directo (DDM), velocidade 3000 rpm

IV. Sistema electrónico e de sensores

1. Rede de sensores intelixentes

Tipo de sensor Parámetros técnicos Función

Altímetro láser 3D Rango de medición 0-10 mm, resolución 1 μm Detección de coplanaridade de compoñentes, compensación de deformación da placa de circuíto impreso

Sistema de visión de alta velocidade de fotogramas CMOS de 2000 fps, resolución óptica de 5 μm Aliñamento de compoñentes en tempo real e detección de defectos

Sensor de baleiro matricial de 16 canles, monitorización independente, tempo de resposta <1 ms, monitorización da taxa de éxito da detección e mantemento preditivo

Módulo de monitorización de temperatura Medición de temperatura de 8 puntos, precisión ±0,5 ℃ Compensación de deformación térmica e protección contra sobrequecemento

2. Arquitectura de control

Controlador principal: Xilinx Zynq UltraScale+ MPSoC

Comunicación en tempo real: TSN (Rede sensible ao tempo), tempo de ciclo 62,5 μs

Sistema de seguridade: freo de seguridade SIL3, verificación dobre do codificador redundante

V. Parámetros de rendemento

1. Especificacións básicas

Índice de parámetros

Rango de compoñentes aplicable 01005 (0,4 × 0,2 mm) ~ 30 × 30 mm (incluíndo CSP de paso de 0,3 mm)

Velocidade teórica de montaxe 156.000 CPH (estándar IPC9850)

Precisión de montaxe ±25 μm a 3 σ (Cpk ≥ 1,67)

Espazado mínimo entre compoñentes 0,15 mm (requírese unha boquilla especial)

Peso 4,2 kg (incluíndo o conxunto de boquillas estándar)

2. Requisitos ambientais

Requisitos dos parámetros

Temperatura de traballo 23 ± 2 ℃ (requírese un taller a temperatura constante)

Rango de humidade 40-60 % HR (sen condensación)

Aire comprimido 6 bar ± 0,2 bar, estándar ISO 8573-1 Clase 2

VI. Innovación tecnolóxica fundamental

1. Sistema de compensación dinámica de precisión (DACS)

Factores de compensación en tempo real:

Deformación térmica mecánica (a través da rede de sensores de temperatura)

Inercia do movemento (baseada no control de retroalimentación da aceleración)

Deformación da PCB (retroalimentación de datos de dixitalización 3D)

2. Estratexia de colocación intelixente

Control adaptativo da presión:

Tecnoloxía de aterraxe suave (forza de contacto <0,1 N)

Monitorización da deformación da pasta de soldadura (mediante sensor de desprazamento láser)

Algoritmo de manexo de compoñentes:

Control anti-inclinación de compoñentes asimétricos

Algoritmo antisalpicaduras de microcompoñentes

VII. Sistema de mantemento

1. Plan de mantemento de tres niveis

Puntos técnicos do elemento do ciclo

Inspección diaria da limpeza da boquilla Empregue un bolígrafo de limpeza especial (n.º de ref.: SIPLACE 488-223) para limpar a parede interior da boquilla

Inspección semanal Inspección do sistema de baleiro Comprobar o tempo de establecemento do baleiro de 16 canles (valor estándar <50 ms)

Mantemento mensual Lubricación das pezas móbiles Usar graxa especial (Klüberplex BEM 41-132), dosificación 0,2 ml/carril guía

Inspección anual Calibración exhaustiva Inclúe:

• Calibración da distancia focal do sistema óptico

• Compensación de fase do codificador

• Calibración do punto cero do sensor de forza

2. Función de mantemento preditivo

Monitorización do índice de saúde:

Desgaste da boquilla (baseado na análise da forma de onda do baleiro)

Predición da vida útil dos rolamentos (diagnóstico do espectro de vibracións)

Sistema de alarma intelixente:

Aviso de fallo anticipado (como E710: anomalía harmónica do eixe Z)

Envío de suxestións de mantemento (a través de ASM Remote Smart Factory)

8. Diagnóstico típico de avarías

1. Fallo mecánico

Análise da causa raíz do fenómeno do código Solución

E201 Sobrecarga do servo do eixe Z A disipación da calor do motor da bobina móbil é deficiente Limpe o canal de disipación da calor e comprobe o ventilador de refrixeración

E315 Desviación de posicionamento do eixe θ O sinal do codificador está interferido Comprobe o cable de blindaxe e volva a conectar a terra

2. Fallo do sistema de baleiro

Análise da causa raíz do fenómeno do código Solución

E407 Fallo de baleiro multicanal O diafragma da válvula de distribución está danado Substitúa o grupo de válvulas (N/P: SIPLACE 577-991)

E412 Retardo na resposta do baleiro Bloqueo parcial da tubaxe Usar unha agulla de 0,3 mm para limpar

3. Fallo do sistema de visión

Análise da causa raíz do fenómeno do código Solución

E521 Desenfoque de imaxe Polución do grupo de lentes ou atenuación do LED Limpeza óptica profesional, mida a intensidade da fonte de luz

E533 Datos de calibración anormais Desviación do posicionamento da placa de calibración Volva executar o asistente de calibración de visión

IX. Actualización e selección

1. Opcións de expansión de funcións

Código de opción Descrición da función

Kit de colocación de ultraprecisión OPX-014-001 (incluíndo boquilla de nanonivel, precisión mellorada a ±15 μm)

Versión para alta temperatura OPX-014-003 (admite ambientes de 85 ℃, incluído un sistema de lubricación especial)

Kit antiestático OPX-014-005 (ESD<10V, axeitado para compoñentes de RF)

2. Ruta de actualización intelixente

Resposta intelixente de ASM: autooptimización dos parámetros de colocación baseada en IA

Kit de xemelgos dixitais: kit de ferramentas de modelado de xemelgos dixitais Workhead

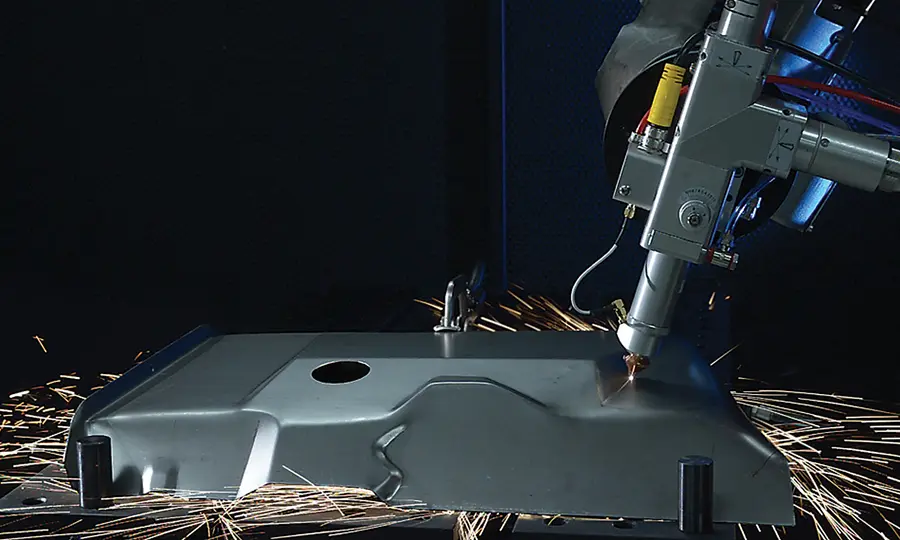

X. Caso de aplicación

Plan de configuración da liña de produción de electrónica para automóbiles:

Combinación de equipos: 4 × SIPLACE X4 (cada un equipado con 2 cabezales de traballo CP14)

Compoñentes típicos:

01005 resistencias (60% 0402)

QFN-56 (paso de 0,4 mm)

Conectores de formas especiais (ata 15 mm)

Rendemento medido:

OEE integral: 92,3%

Intervalo medio de fallo: 1.750 horas

XI. Tendencia do desenvolvemento tecnolóxico

Deseño máis lixeiro: boquilla de fibra de carbono (redución do peso do 50%)

Control de acoplamento de campos multifísicos:

Optimización colaborativa de vibración-calor-estrés

Aplicación da detección cuántica:

Medición de posición a nanoescala (fase de prototipo)

Este cabezal de traballo representa o nivel avanzado actual da tecnoloxía de colocación SMT. Consigue un equilibrio perfecto entre velocidade e precisión mediante unha profunda integración tecnolóxica e é a solución preferida para a fabricación electrónica de alta gama.