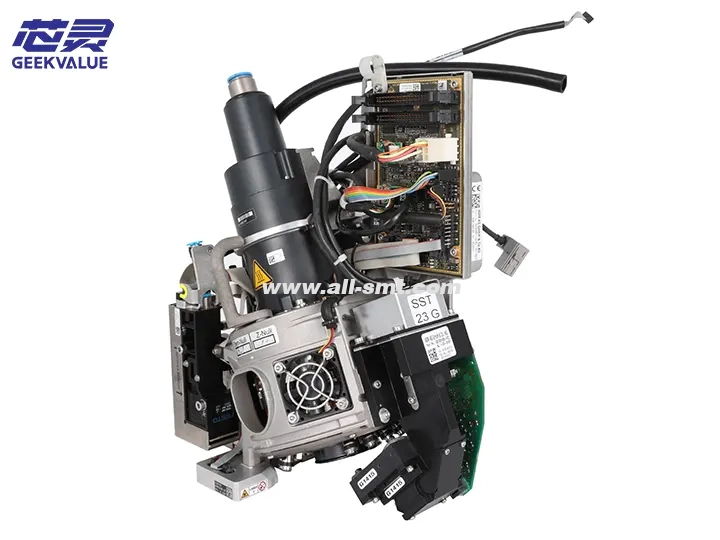

El cabezal de trabajo SIPLACE CP14 es un módulo de colocación central diseñado por ASM Assembly Systems (anteriormente Siemens Electronic Assembly Systems) para máquinas de colocación de alta velocidad y precisión, y es un componente clave de las máquinas de colocación de la serie SIPLACE X. El cabezal de trabajo está optimizado para entornos de fabricación electrónica de alto volumen y alta variedad, y es adecuado para la colocación ultrarrápida y precisa de componentes de circuitos integrados (CI) de 01005 a grandes (como 0402, 0603, QFN, POP, etc.).

2. Antecedentes técnicos y posicionamiento en el mercado

Antecedentes de desarrollo: Para satisfacer los requisitos de colocación de alta densidad de microcomponentes (01005) y componentes de formas especiales en industrias como 5G y electrónica automotriz.

Posicionamiento en el mercado: Líneas de producción SMT de gama media a alta, equilibrando velocidad y precisión (la velocidad teórica del cabezal de trabajo CP14 puede alcanzar los 156.000 CPH)

Relación generacional: CP14 es una versión mejorada de CP12, y las principales mejoras incluyen:

La varilla de la boquilla es un 30% más ligera.

La velocidad de respuesta del sistema de vacío aumenta en un 20%.

Se agregó la función de escaneo de la superficie del componente

3. Explicación detallada de la estructura mecánica.

1. Sistema mecánico central

Características técnicas del subsistema

El sistema de accionamiento multieje utiliza tecnología de motor lineal + guía de suspensión magnética (patente DE102015216789), repetibilidad del eje Z ±5 μm

Matriz del cabezal de colocación 16 boquillas se controlan de forma independiente y cada boquilla está equipada con una rotación de eje θ independiente (resolución 0,01°)

Mecanismo de reducción de vibraciones Diseño de reducción de vibraciones de tres niveles (amortiguación electromagnética activa + amortiguador de caucho pasivo + resorte neumático)

Reemplazo rápido de módulo Diseño modular, tiempo de reemplazo de cabezal de trabajo único <90 segundos (incluida la calibración)

2. Sistema de control de movimiento

Eje X/Y: accionamiento por motor lineal, aceleración máxima 3G

Eje Z: accionamiento del motor de bobina móvil, rango de control de presión 0,1-5 N (paso programable de 0,01 N)

Eje θ: motor de accionamiento directo (DDM), velocidad 3000 rpm

IV. Electrónica y sistema de sensores

1. Red de sensores inteligentes

Tipo de sensor Parámetros técnicos Función

Altímetro láser 3D Rango de medición 0-10 mm, resolución 1 μm Detección de coplanaridad de componentes, compensación de deformación de PCB

Sistema de visión de alta velocidad de cuadros CMOS de 2000 fps, resolución óptica de 5 μm Alineación de componentes en tiempo real y detección de defectos

Sensor de vacío matricial de 16 canales con monitoreo independiente, tiempo de respuesta <1ms, monitoreo de tasa de éxito de recolección y mantenimiento predictivo.

Módulo de monitoreo de temperatura, medición de temperatura de 8 puntos, precisión ±0,5 ℃, compensación de deformación térmica y protección contra sobrecalentamiento.

2. Arquitectura de control

Controlador principal: Xilinx Zynq UltraScale+ MPSoC

Comunicación en tiempo real: TSN (Red sensible al tiempo), tiempo de ciclo 62,5 μs

Sistema de seguridad: freno de seguridad SIL3, verificación de codificador redundante dual

V. Parámetros de rendimiento

1. Especificaciones básicas

Índice de parámetros

Rango de componentes aplicables 01005 (0,4 × 0,2 mm) ~ 30 × 30 mm (incluido CSP con paso de 0,3 mm)

Velocidad de montaje teórica 156.000 CPH (estándar IPC9850)

Precisión de montaje ±25 μm a 3σ (Cpk ≥ 1,67)

Espaciado mínimo de componentes 0,15 mm (se requiere boquilla especial)

Peso 4,2 kg (incluido el juego de boquillas estándar)

2. Requisitos ambientales

Requisitos de parámetros

Temperatura de trabajo 23 ± 2 ℃ (se requiere taller de temperatura constante)

Rango de humedad 40-60 % HR (sin condensación)

Aire comprimido 6 bar ± 0,2 bar, estándar ISO8573-1 Clase 2

VI. Innovación tecnológica fundamental

1. Sistema de compensación dinámica de precisión (DACS)

Factores de compensación en tiempo real:

Deformación térmica mecánica (a través de la red de sensores de temperatura)

Inercia de movimiento (basada en el control de avance de la aceleración)

Deformación de PCB (retroalimentación de datos de escaneo 3D)

2. Estrategia de colocación inteligente

Control adaptativo de presión:

Tecnología de aterrizaje suave (fuerza de contacto <0,1 N)

Monitoreo de la deformación de la pasta de soldadura (mediante un sensor de desplazamiento láser)

Algoritmo de manejo de componentes:

Control antivuelco de componentes asimétricos

Algoritmo antisalpicaduras de microcomponentes

VII. Sistema de mantenimiento

1. Plan de mantenimiento de tres niveles

Puntos técnicos del elemento de ciclo

Inspección diaria de limpieza de la boquilla Utilice un bolígrafo de limpieza especial (P/N: SIPLACE 488-223) para limpiar la pared interior de la boquilla

Inspección semanal Inspección del sistema de vacío Pruebe el tiempo de establecimiento de vacío de 16 canales (valor estándar <50 ms)

Mantenimiento mensual Lubricación de las piezas móviles Utilizar grasa especial (Klüberplex BEM 41-132), dosis 0,2 ml/carril guía

Inspección anual Calibración integral Incluye:

• Calibración de la distancia focal del sistema óptico

• Compensación de fase del codificador

• Calibración del punto cero del sensor de fuerza

2. Función de mantenimiento predictivo

Monitoreo del índice de salud:

Desgaste de la boquilla (basado en el análisis de la forma de onda del vacío)

Predicción de la vida útil de los rodamientos (diagnóstico del espectro de vibraciones)

Sistema de alarma inteligente:

Advertencia temprana de fallas (como E710: anomalía armónica del eje Z)

Envío de sugerencias de mantenimiento (a través de ASM Remote Smart Factory)

8. Diagnóstico de fallas típicas

1. Fallo mecánico

Código Fenómeno Análisis de causa raíz Solución

E201 Sobrecarga del servo del eje Z La disipación de calor del motor de la bobina móvil es deficiente Limpie el canal de disipación de calor y verifique el ventilador de enfriamiento

E315 Desviación de posicionamiento del eje θ La señal del codificador está interferida Verifique el cable de protección y vuelva a realizar la conexión a tierra

2. Fallo del sistema de vacío

Código Fenómeno Análisis de causa raíz Solución

E407 Falla de vacío multicanal El diafragma de la válvula de distribución está dañado Reemplace el grupo de válvulas (P/N: SIPLACE 577-991)

E412 Retardo en la respuesta de vacío Bloqueo parcial de la tubería Utilice una aguja de 0,3 mm para limpiar

3. Fallo del sistema de visión

Código Fenómeno Análisis de causa raíz Solución

E521 Desenfoque de imagen Contaminación del grupo de lentes o atenuación del LED Limpieza óptica profesional, medición de la intensidad de la fuente de luz

E533 Datos de calibración anormales Desviación de posicionamiento de la placa de calibración Vuelva a ejecutar el Asistente de calibración de visión

IX. Actualización y selección

1. Opciones de expansión de funciones

Código de opción Descripción de la función

OPX-014-001 Kit de colocación de ultraprecisión (incluye boquilla de nivel nanométrico, precisión mejorada a ±15 μm)

Versión de alta temperatura OPX-014-003 (compatible con entornos de 85 °C e incluye un sistema de lubricación especial)

Kit antiestático OPX-014-005 (ESD <10 V, apto para componentes RF)

2. Ruta de actualización inteligente

Respuesta inteligente de ASM: optimización automática de parámetros de ubicación basada en IA

Kit de gemelos digitales: kit de herramientas de modelado de gemelos digitales de Workhead

X. Caso de solicitud

Plan de configuración de la línea de producción de electrónica automotriz:

Combinación de equipos: 4 SIPLACE X4 (cada uno equipado con 2 cabezales de trabajo CP14)

Componentes típicos:

Resistencias 01005 (60% 0402)

QFN-56 (paso de 0,4 mm)

Conectores de formas especiales (hasta 15 mm)

Rendimiento medido:

OEE integral: 92,3%

Intervalo medio de fallo: 1.750 horas

XI. Tendencia del desarrollo tecnológico

Diseño más ligero: Varilla de boquilla de fibra de carbono (reducción de peso del 50%)

Control de acoplamiento de campos multifísicos:

Optimización colaborativa de vibración, calor y estrés

Aplicación de detección cuántica:

Medición de posición a nanoescala (etapa de prototipo)

Este cabezal de trabajo representa el nivel avanzado actual de la tecnología de colocación SMT. Logra un equilibrio perfecto entre velocidad y precisión mediante una profunda integración tecnológica y es la solución preferida para la fabricación electrónica de alta gama.