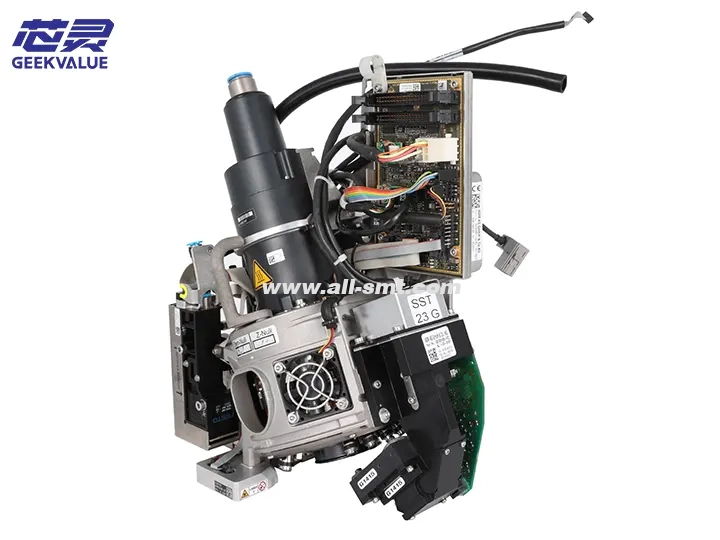

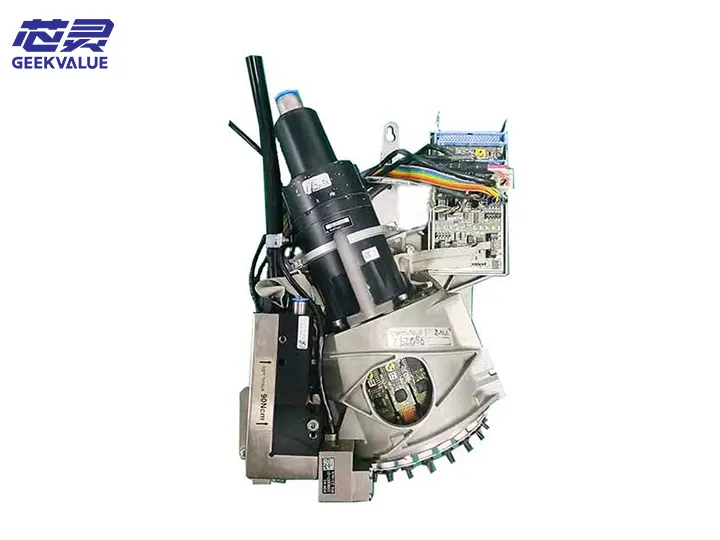

La tête de travail SIPLACE CP14 est un module de placement central conçu par ASM Assembly Systems (anciennement Siemens Electronic Assembly Systems) pour les machines de placement à grande vitesse et haute précision. Elle constitue un composant clé des machines de placement SIPLACE de la série X. Optimisée pour les environnements de fabrication électronique à haut volume et à forte mixité, elle est adaptée au placement ultra-rapide et précis de composants de circuits intégrés de 01005 à 10005 (tels que 0402, 0603, QFN, POP, etc.).

2. Contexte technique et positionnement sur le marché

Contexte de développement : Répondre aux exigences de placement à haute densité des microcomposants (01005) et des composants de forme spéciale dans des industries telles que la 5G et l'électronique automobile

Positionnement sur le marché : Lignes de production CMS milieu et haut de gamme, équilibrant vitesse et précision (la vitesse théorique de la tête de travail CP14 peut atteindre 156 000 CPH)

Relation générationnelle : CP14 est une version améliorée de CP12, et les principales améliorations incluent :

La tige de buse est 30 % plus légère

La vitesse de réponse du système de vide est augmentée de 20 %

Ajout de la fonction de numérisation de la surface des composants

3. Explication détaillée de la structure mécanique

1. Système mécanique de base

Caractéristiques techniques du sous-système

Le système d'entraînement multi-axes utilise un moteur linéaire + une technologie de guidage à suspension magnétique (brevet DE102015216789), répétabilité de l'axe Z ± 5 μm

Matrice de tête de placement 16 buses sont contrôlées indépendamment et chaque buse est équipée d'une rotation indépendante de l'axe θ (résolution 0,01°)

Mécanisme de réduction des vibrations Conception de réduction des vibrations à trois niveaux (amortissement électromagnétique actif + tampon en caoutchouc passif + ressort pneumatique)

Remplacement rapide du module Conception modulaire, temps de remplacement d'une seule tête de travail < 90 secondes (étalonnage inclus)

2. Système de contrôle de mouvement

Axe X/Y : entraînement par moteur linéaire, accélération maximale 3G

Axe Z : entraînement par moteur à bobine mobile, plage de contrôle de pression 0,1-5 N (pas programmable de 0,01 N)

Axe θ : moteur à entraînement direct (DDM), vitesse 3000 tr/min

IV. Électronique et système de capteurs

1. Réseau de capteurs intelligents

Type de capteur Paramètres techniques Fonction

Altimètre laser 3D Plage de mesure 0-10 mm, résolution 1 μm Détection de coplanarité des composants, compensation de déformation du PCB

Système de vision à fréquence d'images élevée CMOS 2000 ips, résolution optique 5 μm Alignement des composants en temps réel et détection des défauts

Capteur de vide matriciel 16 canaux surveillance indépendante, temps de réponse <1 ms Surveillance du taux de réussite de la détection et maintenance prédictive

Module de surveillance de la température Mesure de température en 8 points, précision ± 0,5 ℃ Compensation de déformation thermique et protection contre la surchauffe

2. Architecture de contrôle

Contrôleur principal : Xilinx Zynq UltraScale+ MPSoC

Communication en temps réel : TSN (Time Sensitive Network), temps de cycle 62,5 μs

Système de sécurité : frein de sécurité SIL3, vérification du codeur double redondant

V. Paramètres de performance

1. Spécifications de base

Index des paramètres

Gamme de composants applicables 01005 (0,4 × 0,2 mm) ~ 30 × 30 mm (y compris CSP à pas de 0,3 mm)

Vitesse de montage théorique 156 000 CPH (norme IPC9850)

Précision de montage ±25μm@3σ (Cpk≥1,67)

Espacement minimum des composants 0,15 mm (buse spéciale requise)

Poids 4,2 kg (avec jeu de buses standard)

2. Exigences environnementales

Paramètres Exigences

Température de fonctionnement 23±2℃ (atelier à température constante requis)

Plage d'humidité 40-60 % HR (sans condensation)

Air comprimé 6 bar ± 0,2 bar, norme ISO8573-1 Classe 2

VI. Innovation technologique de base

1. Système de compensation de précision dynamique (DACS)

Facteurs de compensation en temps réel :

Déformation thermique mécanique (via un réseau de capteurs de température)

Inertie du mouvement (basée sur le contrôle d'accélération anticipée)

Déformation du PCB (retour des données de numérisation 3D)

2. Stratégie de placement intelligente

Contrôle adaptatif de la pression :

Technologie d'atterrissage en douceur (force de contact < 0,1 N)

Surveillance de la déformation de la pâte à braser (via un capteur de déplacement laser)

Algorithme de gestion des composants :

Contrôle anti-retournement des composants asymétriques

Algorithme anti-éclaboussures à micro-composants

VII. Système de maintenance

1. Plan de maintenance à trois niveaux

Élément de cycle Points techniques

Inspection quotidienne du nettoyage de la buse Utilisez un stylo de nettoyage spécial (réf. : SIPLACE 488-223) pour nettoyer la paroi intérieure de la buse

Inspection hebdomadaire Inspection du système de vide Tester le temps d'établissement du vide de 16 canaux (valeur standard <50 ms)

Entretien mensuel Lubrification des pièces mobiles Utiliser une graisse spéciale (Klüberplex BEM 41-132), dosage 0,2 ml/rail de guidage

Inspection annuelle Étalonnage complet Comprend :

• Calibrage de la distance focale du système optique

• Compensation de phase du codeur

• Étalonnage du point zéro du capteur de force

2. Fonction de maintenance prédictive

Suivi de l'indice de santé :

Usure des buses (basée sur l'analyse de la forme d'onde du vide)

Prévision de la durée de vie des roulements (diagnostic du spectre de vibration)

Système d'alarme intelligent :

Avertissement de défaut précoce (tel que E710 : anomalie harmonique de l'axe Z)

Suggestion de maintenance (via ASM Remote Smart Factory)

8. Diagnostic de panne typique

1. Défaut mécanique

Code Phénomène Analyse des causes profondes Solution

E201 Surcharge du servomoteur de l'axe Z La dissipation thermique du moteur à bobine mobile est médiocre Nettoyez le canal de dissipation thermique et vérifiez le ventilateur de refroidissement

E315 Écart de positionnement de l'axe θ Le signal du codeur est perturbé Vérifiez le fil de blindage et refaites la mise à la terre

2. Défaillance du système de vide

Code Phénomène Analyse des causes profondes Solution

E407 Défaillance du vide multicanal La membrane de la vanne de distribution est endommagée Remplacez le groupe de vannes (réf. : SIPLACE 577-991)

E412 Retard de réponse du vide Blocage partiel de la canalisation Utiliser une aiguille de 0,3 mm pour nettoyer

3. Défaillance du système de vision

Code Phénomène Analyse des causes profondes Solution

E521 Flou d'image Pollution du groupe d'objectifs ou atténuation des LED Nettoyage optique professionnel, mesure de l'intensité de la source lumineuse

E533 Données d'étalonnage anormales Écart de positionnement de la carte d'étalonnage Réexécuter l'assistant d'étalonnage de la vision

IX. Mise à niveau et sélection

1. Options d'extension de fonction

Code d'option Description de la fonction

Kit de placement ultra-précis OPX-014-001 (incluant une buse de niveau nano, précision améliorée à ±15 μm)

Version haute température OPX-014-003 (prend en charge un environnement à 85 ℃, y compris un système de lubrification spécial)

Kit antistatique OPX-014-005 (ESD<10V, adapté aux composants RF)

2. Chemin de mise à niveau intelligent

ASM Smart Reponse : auto-optimisation des paramètres de placement basée sur l'IA

Kit de jumeau numérique : boîte à outils de modélisation de jumeau numérique Workhead

X. Cas d'application

Plan de configuration de la ligne de production d'électronique automobile :

Combinaison d'équipements : 4×SIPLACE X4 (chacun équipé de 2 têtes de travail CP14)

Composants typiques :

01005 résistances (60% 0402)

QFN-56 (pas de 0,4 mm)

Connecteurs de forme spéciale (jusqu'à 15 mm)

Performance mesurée :

OEE global : 92,3 %

Intervalle de défaillance moyen : 1 750 heures

XI. Tendance du développement technologique

Conception plus légère : tige de buse en fibre de carbone (réduction de poids de 50 %)

Contrôle du couplage de champ multi-physique :

Optimisation collaborative vibration-chaleur-stress

Application de la détection quantique :

Mesure de position à l'échelle nanométrique (étape prototype)

Cette tête de travail représente le niveau de pointe actuel de la technologie de placement CMS. Grâce à une intégration technologique poussée, elle offre un équilibre parfait entre rapidité et précision et constitue la solution privilégiée pour la fabrication électronique haut de gamme.