Инструментът за калибриране на подаващото устройство ASM 03126186 е прецизно калибровъчно устройство, предназначено за SMT подаващото устройство SIPLACE/ASM. Използва се за откриване и регулиране на точността на подаване, позицията за вземане на материала и синхронизацията на електрическите/пневматичните подавателни устройства, за да се осигури ефективна и стабилна работа на SMT машината. Този калибратор е основен инструмент за поддръжка на оборудването на производствената линия SMT и е подходящ за различни стандартни ASM подавателни устройства, като например 0401 и 0808.

2. Основни функции и роли

(1) Основни функции

Калибриране на стъпката на подаващото устройство: установете дали стъпката на подаване на подаващото устройство (като 8 мм/12 мм/16 мм и др.) е точна.

Калибриране на позицията за вземане на материал: регулирайте точката на вземане на дюзата на подаващото устройство (посока X/Y/Z).

Тест за синхронност: проверете производителността на синхронизацията на сигнала между захранващото устройство и SMT хоста.

Измерване на електрически параметри: проверка на тока на задвижването на двигателя, времето за реакция на сензора и др.

(2) Основна функция

Подобрете точността на поставяне: избягвайте отклонение на компонентите или запушване, причинено от отклонение на подаващото устройство.

Намалете скоростта на хвърляне: след калибриране, процентът на успех на захващане на подаващото устройство може да се увеличи до над 99,9%.

Удължете живота на оборудването: редовното калибриране намалява механичното износване на подаващото устройство.

3. Технически спецификации

Спецификации на параметрите

Приложими подавачи тип ASM 0401, 0808, 1206 и други електрически/пневматични подавачи

Точност на калибриране ±0,01 мм (посока X/Y)

Измервателен диапазон Поддържа различни разстояния между лентите, като например 8 мм/12 мм/16 мм/24 мм/32 мм/44 мм

Комуникационен интерфейс USB/RS-232, може да се свърже с компютър за експортиране на калибровъчни данни

Захранване 24V DC или 220V AC (в зависимост от модела)

Размери/тегло Приблизително 300 мм × 200 мм × 150 мм, тегло 3-5 кг

Поддържащ софтуер Софтуер ASM FeederCal (може да генерира калибровъчни отчети)

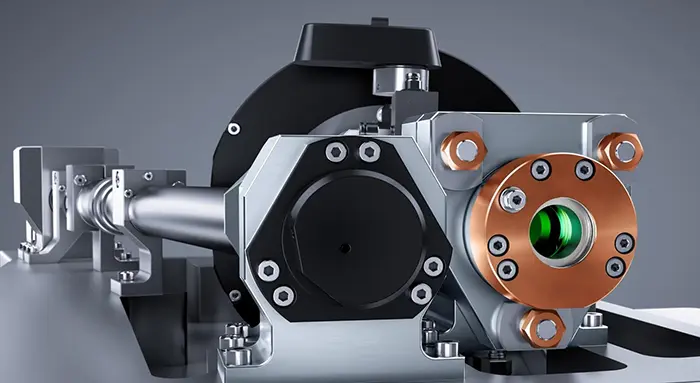

4. Структурен състав

(1) Механична част

Референтна платформа: високопрецизна платформа от алуминиева сплав, използвана за фиксиране на подаващото устройство.

Копче за фина настройка: Механизъм за ръчно регулиране по три оси X/Y/Z (резолюция 0,01 мм).

Позициониращо приспособление: устройство за бързо затягане, подходящо за подавателни устройства с различни спецификации.

(2) Електроника

Оптичен сензор: открива позицията на отворите и компонентите на лентата.

Симулатор на сигнал: симулира задействащия сигнал на машината за поставяне и тества реакцията на подаващото устройство.

Дисплей: някои модели са оборудвани с LCD екран за показване на данните от калибрирането в реално време.

(3) Софтуерна система

Софтуерът ASM FeederCal: анализира данните от калибрирането и генерира предложения за корекции.

Функция за експортиране на данни: поддържа CSV/PDF формат за проследяване на качеството.

5. Процес на калибриране

Монтирайте подаващото устройство: фиксирайте калибрираното подаващо устройство върху калибратора, за да се уверите, че е нивелирано.

Тест със стъпки: пуснете подаващото устройство за 10-20 стъпки и измерете отклонението между действителното разстояние на подаване и теоретичната стойност.

Калибриране на точката на подаване: използвайте калибрационната сонда, за да откриете позицията на захващане на дюзата и да регулирате X/Y отместването.

Проверка на синхронността: симулирайте сигнала на машината за поставяне и проверете времето за реакция на подаващото устройство (необходимо е да бъде ≤10ms).

Генериране на отчет: експортирайте резултатите от калибрирането чрез софтуера и запишете параметрите за настройка.

6. Предпазни мерки при употреба

(1) Експлоатационни спецификации

Изисквания за околната среда: Използвайте в чиста среда без вибрации и при стабилна температура (20-25°C).

Състояние на подаващото устройство: Почистете релсите и зъбните колела на подаващото устройство преди калибриране, за да се уверите, че няма остатъци от материал.

Честота на калибриране: Препоръчително е калибрирането да се извършва веднъж на всеки 3 месеца или след 5 милиона производствени цикъла.

(2) Поддръжка

Редовно почистване: Почистете оптичния сензор с тампон, напоен със спирт.

Избягвайте падане: Механизмът за прецизна настройка лесно се поврежда от удар.

Актуализация на софтуера: Редовно актуализирайте софтуера FeederCal, за да поддържа нови хранилки.

(3) Предупреждение за безопасност

Работа при изключване на захранването: Изключете подаващото устройство от машината за поставяне по време на калибрирането.

Антистатични мерки: Носете антистатична гривна, преди да докоснете печатната платка на подаващото устройство.

7. Често срещани проблеми и решения

Повреда Възможна причина Решение

Данните от калибрирането варират значително 1. Износване на зъбното колело на подаващото устройство

2. Замърсяване на сензора 1. Сменете зъбния комплект

2. Почистете сензора

Софтуерът не може да се свърже 1. Драйверът не е инсталиран

2. Повреда на кабела 1. Преинсталирайте драйвера

2. Сменете USB кабела

Точката на захващане на подаващото устройство не може да бъде подравнена 1. Деформация на подаващото устройство

2. Разхлабете скобата 1. Поставете обратно корпуса на подаващото устройство

2. Затегнете скобата

Разстояние на стъпката извън допустимото отклонение 1. Повреда на двигателя

2. Неравномерно опъване на материалния ремък 1. Ремонт на двигателя

2. Регулирайте механизма за затягане на материалния колан

8. Надграждане и алтернативни решения

Модели от висок клас: поддържат автоматично калибриране (като ASM 03126187) за намаляване на ръчната намеса.

Алтернативи на трети страни: Някои съвместими инструменти (като FeederMaster Cal Kit) могат да отговорят на основните нужди, но точността е малко по-ниска.

9. Обобщение

ASM Feida Corrector 03126186 е ключов инструмент за осигуряване на качеството на SMT производството. Чрез точно калибриране, той може значително да намали процента на бракуване на материали и монтажни дефекти. Стандартната работа и редовната поддръжка са ключовите моменти за постигане на максимална производителност. За производствени линии с високи изисквания за прецизност (като автомобилна електроника) се препоръчва задължително калибриране на всяко тримесечие и водене на записи с данни.