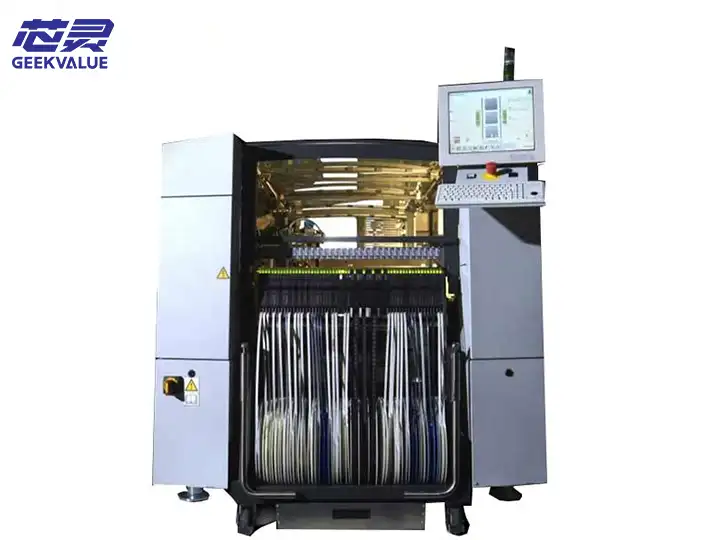

1. Produktübersicht und Hauptvorteile

1.1 Produktpositionierung

Der Siemens 3×8 SL Feeder (Modell: 00141088) ist ein dreikanaliges synchrones Zuführgerät für die effiziente Verarbeitung von 8-mm-Bändern. Er kann drei verschiedene Komponenten gleichzeitig zuführen und verbessert so die Bestückungseffizienz und Flexibilität von SMT-Produktionslinien deutlich.

1.2 Kernvorteile

Effizientes Drei-in-Eins-Design: Ein einziger Feeder ermöglicht die synchrone Versorgung von drei Komponenten und spart so Platz in der Station

Intelligentes Kanalmanagement: unabhängige Steuerung der Fütterungsaktion jedes Kanals

Ultrahohe Kompatibilität: Kompatibel mit der gesamten SIPLACE-Bestückungsautomatenpalette

Präzise Zuführung: Schrittgenauigkeit ±0,04 mm (@23±1℃)

Schneller Materialwechsel: Patentiertes Entriegelungsdesign, Materialwechselzeit <8 Sekunden

Langlebige Struktur: Lebensdauer der Schlüsselkomponente ≥10 Millionen Mal

II. Technische Daten und konstruktive Besonderheiten

2.1 Grundlegende Parameter

Element Parameterwert

Bandbreite 3×8mm (unabhängig pro Kanal)

Vorschubschritt 2/4/8mm (programmierbar)

Maximale Bauteilhöhe 3mm (pro Kanal)

Banddickenbereich 0,1–0,5 mm

Vorschubgeschwindigkeit 45 Mal/Minute (maximal)

Versorgungsspannung 24 VDC ± 5 %

Kommunikationsschnittstelle RS-485

Schutzart IP54

Gewicht 1,2 kg

2.2 Mechanische Strukturmerkmale

Dreikanaliges unabhängiges System:

Unabhängiger Schrittmotorantrieb (0,9° Schrittwinkel pro Kanal)

Modularer Zuführmechanismus (kann separat ausgetauscht werden)

Führungsmechanismus:

Präzisions-Keramik-Führungsschiene (Härte HV1500)

Segmentierte Druckvorrichtung (3 Druckpunkte pro Kanal)

Sensorik:

Hallsensor erkennt Zuführposition

Optischer Sensor überwacht den Materialbandstatus (optional)

Schnellwechsel-Design:

Einhandbedienung des Materialband-Entriegelungsmechanismus

Farbcodierter Kanal (rot/blau/grün)

III. Kernfunktionen und Produktionslinienwert

3.1 Intelligente Funktionen

Unabhängige Kanalsteuerung:

Programmierbare Einstellung der Vorschubschrittweite für jeden Kanal

Unterstützt die gemischte Fütterung verschiedener Komponenten

Statusüberwachung:

Materialband-Restmengenerkennung

Warnung bei anormaler Fütterung

Kanalnutzungsstatistiken

Datenverwaltung:

Speichern Sie die Fütterungszahlen für jeden Kanal

Aufzeichnung der letzten 50 Alarminformationen

3.2 Produktionslinienwert

Platzsparend: Reduziert den Bedarf an 2 Zuführstationen

Effizienzsteigerung: Reduzierung der Materialwechselhäufigkeit um 67 %

Kostenoptimierung: Reduzieren Sie Ihre Ausrüstungsinvestitionen um 40 %

Flexible Produktion: Schnelle Reaktion auf Produktwechsel

IV. Anwendungsszenarien

4.1 Typische Anwendungskomponenten

Widerstands-/Kondensator-Array

Transistorkombination

LED-RGB-Komponente

Kleine Steckergruppe

Sensormodul

4.2 Anwendbare Branchen

Unterhaltungselektronik

Elektronisches Steuergerät für Kraftfahrzeuge

Internet of Things-Geräte

Medizinische Elektronik

Industrielles Steuermodul

V. Häufige Fehler und Lösungen

5.1 Fehlercode-Schnellreferenztabelle

Code Fehlerbeschreibung Mögliche Ursache Professionelle Lösung

E301 Kanal 1 Zufuhrfehler 1. Materialband klemmt

2. Motorausfall 1. Materialbandweg prüfen

2. Motorwicklung prüfen (sollte 8±0,5Ω sein)

E302 Kanal 2 Sensoranomalie 1. Verunreinigung

2. Schlechte Verbindung 1. Sensorfenster reinigen

2. Überprüfen Sie den FPC-Anschluss

E303 Kommunikationsunterbrechung 1. Kabelschaden

2. Anschlusswiderstand 1. RS-485-Leitung prüfen

2. Bestätigen Sie den Anschlusswiderstand von 120 Ω

E304 Kanal 3 Positionsabweichung 1. Parameterfehler

2. Zahnradverschleiß 1. Neu kalibrieren

2. Zahnradspiel prüfen

E305 Mehrkanalkonflikt 1. Programmfehler

2. Signalstörungen 1. Fütterungszeitpunkt prüfen

2. Abschirmmaßnahmen hinzufügen

5.2 Kanalspezifische Diagnose

Kanalisolationstest:

Aktivieren Sie jeden Kanal einzeln über die HMI

Beobachten Sie, ob der Vorschub reibungslos verläuft

Aktuelle Wellenformanalyse:

Normaler Strombereich: 0,6–1,2 A

Eine anormale Wellenform weist auf einen mechanischen Widerstand hin

Optische Inspektion:

Verwenden Sie eine Lupe, um den Schienenverschleiß zu beobachten

Überprüfen Sie die Beschädigung der Riemenzahnlöcher

VI. Wartungsvorschriften

6.1 Tägliche Wartung

Reinigung:

Wischen Sie die Oberfläche des Futterspenders täglich mit einem staubfreien Tuch ab

Reinigen Sie die Führungsschienenrückstände wöchentlich mit einer Druckluftpistole (Druck ≤ 0,15 MPa).

Schmiermittelmanagement:

Monatliche Schmierung:

Führungsschiene: Kluber ISOFLEX NBU15 (0,1 g/Kanal)

Ausrüstung: Molykote EM-30L (Pinselbeschichtungsverfahren)

Prüfpunkte:

Bestätigen Sie täglich die Druckkraft jedes Kanals

Überprüfen Sie den Connector-Status jede Woche

6.2 Regelmäßige Tiefenpflege

Vierteljährlich durchführen:

Den Zuführmechanismus jedes Kanals zerlegen und reinigen

Kalibrieren der Parallelität des Kanals (spezielle Vorrichtung erforderlich)

Testen Sie die Reaktionszeit des Sensors (sollte <5 ms sein).

Ersetzen Sie die verschlissene Buchse (maximal zulässiges Spiel 0,02 mm)

Jährliche Wartung:

Ersetzen Sie die verschlissenen Teile vollständig:

Vorschubgetriebe

Druckfeder

Isolationserkennung elektrischer Systeme

Firmware-Upgrade und Parameteroptimierung

VII. Häufige Störungen und Wartungshinweise

7.1 Typische Fehleranalyse

Mehrkanal-Asynchronität:

Überprüfen Sie das Taktsignal der Hauptsteuerplatine

Überprüfen Sie den Motorantriebsstrom jedes Kanals

Einzelkanalausfall:

Messen Sie die Versorgungsspannung des Kanals (sollte 24 ± 0,5 V betragen).

Überprüfen Sie den Optokopplerstatus

Ungenaue Bandpositionierung:

Parallelität der Führungsschiene einstellen

Ersetzen Sie die abgenutzte Ratsche

7.2 Wartungsablaufdiagramm

Text

Start → Phänomenbestätigung → Kanalisolationstest → Elektrische Erkennung → Mechanische Prüfung

↓ ↓ ↓ ↓

HMI-Diagnose → Steuerplatine austauschen → Antriebsschaltung reparieren → Mechanische Teile austauschen

↓

Parameterkalibrierung → Funktionsprüfung → Ende

VIII. Technologieentwicklung und Upgrade-Vorschläge

8.1 Versionsiteration

2015 erste Generation: Basis-Dreikanal-Futterautomat

2017 zweite Generation: Verbesserung des Führungsschienensystems

2019 dritte Generation: aktuelle intelligente Version

2022 vierte Generation (geplant): Integrierte Sichtprüfung

8.2 Upgrade-Pfad

Hardware-Upgrade:

Optionaler hochpräziser Encoder

Upgrade auf CAN-Bus-Kommunikation

Software-Upgrade:

Installieren Sie die Advanced Channel Management Suite

Aktivieren Sie die Funktion zur vorausschauenden Wartung

Systemintegration:

MES-System verbinden

Fernüberwachung

Vergleichsanalyse mit Wettbewerbern

Vergleichsartikel 3×8 SL Feeder Wettbewerber A Wettbewerber B

Kanalunabhängigkeit Vollständig unabhängig Teilweise unabhängig Verknüpfung

Vorschubgenauigkeit ±0,04 mm ±0,06 mm ±0,1 mm

Austauschzeit <8 Sekunden 12 Sekunden 15 Sekunden

Kommunikationsschnittstelle RS-485 CAN RS-232

Lebenszykluskosten 0,002 $/Zeit 0,003 $/Zeit 0,005 $/Zeit

X. Verwendungsvorschläge und Zusammenfassung

10.1 Bewährte Vorgehensweisen

Parameteroptimierung:

Erstellen Sie Kanalparametervorlagen für verschiedene Komponenten

Aktivieren der Funktion „Soft Feed“ schützt Präzisionskomponenten

Umweltkontrolle:

Halten Sie die Temperatur bei 20–26 °C

Kontrollieren Sie die Luftfeuchtigkeit auf 30–70 % relative Luftfeuchtigkeit

Ersatzteilstrategie:

Standby-Schlüsselkomponenten:

Kanalzahnradsatz (P/N: 00141089)

Sensormodul (P/N: 00141090)

10.2 Zusammenfassung

Der Siemens 3×8 SL Feeder 00141088 ist dank seines innovativen Dreikanal-Designs, der hervorragenden Raumausnutzung und der präzisen Zuführleistung die ideale Wahl für die hochdichte SMT-Produktion. Zu seinen herausragenden Merkmalen gehören:

Effizienz-Revolution: Ein einziger Feeder erreicht die dreifache Zuführkapazität

Intelligente Steuerung: Verwalten Sie jeden Kanal unabhängig

Zuverlässig und langlebig: Mechanische Struktur in Militärqualität

Zukünftige Entwicklungsrichtung:

Integrierter KI-Kanaloptimierungsalgorithmus

Verwenden Sie selbstschmierende Verbundwerkstoffe

Erreichen Sie die Konfiguration der drahtlosen Parameter

Benutzern empfehlen:

Richten Sie ein Rotationssystem für die Kanalnutzung ein

Führen Sie regelmäßig eine mechanische Präzisionsprüfung durch

Schulung eines professionellen Wartungsteams

Das Gerät eignet sich besonders für:

Produktion von Smartphone-Motherboards

Elektronisches Steuermodul für Kraftfahrzeuge

Elektronische Baugruppe mit hoher Dichte

Sortenreiche Kleinserienproduktion

Durch wissenschaftlichen Einsatz und professionelle Wartung kann der 3×8 SL-Feeder einen langfristig stabilen Betrieb gewährleisten und eine zuverlässige Mehrkomponenten-Zuführungslösung für eine effiziente SMT-Produktion bieten.