Тэхналогія павярхоўнага мантажу (SMT)з'яўляецца дамінуючым метадам зборкі электронных кампанентаў непасрэдна на паверхні друкаваных плат (PCB). Замест таго, каб устаўляць доўгія правады праз прасвідраваныя адтуліны, як у тэхналогіі скразных адтулін (THT), SMT выкарыстоўвае плоскія, кампактныя кампаненты, якія называюццапрылады для павярхоўнага мантажу (SMD)якія прыпаяны да кантактных пляцоўк на паверхні друкаванай платы.

Гэтае новаўвядзенне дазволіламеншая, лягчэйшая і хутчэйшая электронікаАд смартфонаў і ноўтбукаў да сістэм кіравання аўтамабілямі і медыцынскага абсталявання — амаль кожная сучасная прылада выкарыстоўвае паверхневы мантаж (SMT) для сваёй вытворчасці. Яго перавагі ўключаюць:

Высокая шчыльнасць кампанентаў(мініяцюрызацыя схем)

Больш высокая хуткасць вытворчасціз аўтаматызацыяй

Ніжэйшыя выдаткі на вытворчасцьза адзінку

Палепшаная надзейнасцьдзякуючы зніжэнню паразітарных эфектаў

Простымі словамі:Без паверхневага паверхневага апрацоўкі (SMT) сучасная электроніка ў тым выглядзе, у якім мы яе ведаем, не існавала б.

Гісторыя тэхналогіі павярхоўнага мантажу

SMT не з'явіўся за адну ноч. Яго эвалюцыя цесна звязана з хуткім развіццём электронікі:

1960-я гады — пачатак аэракасмічнай і ваеннай справыРаннія эксперыменты ў ЗША і Японіі паказалі, што наземны мантаж можа паменшыць вагу і памеры, што мае вырашальнае значэнне для спадарожнікаў і абаронных сістэм.

1970-я гады — прамысловае ўкараненнеТакія кампаніі, як IBM і Philips, пачалі ўкараняць SMT для прыкладанняў з высокай шчыльнасцю вылічэнняў.

1980-я гады — бум бытавой электронікіТакія японскія кампаніі, як Sony і Panasonic, былі піянерамі SMT у спажывецкіх таварах, што дазволіла плэерам Walkman, відэакамерам і раннім мабільным тэлефонам значна скараціцца.

1990-я гады — стандартызацыя: Упакоўка кампанентаў (SOIC, QFP, BGA) стала глабальна стандартызаванай, што зрабіла паверхневае мантажу (SMT) мэйнстрымам.

2000-я — хваля мініяцюрызацыіРост папулярнасці смартфонаў, планшэтаў і прылад Інтэрнэту рэчаў прывёў да масавага запуску вытворчасці пасіўных кампанентаў памерам 0201 і 01005.

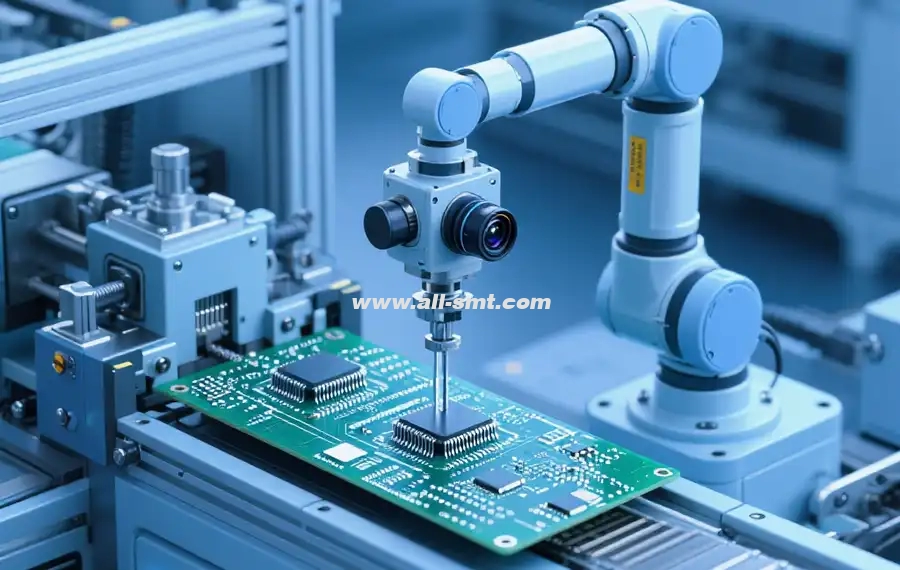

2020-я гады — штучны інтэлект і Індустрыя 4.0Сёння SMT інтэгруемашыннае навучанне, робататэхніка і разумная вытворчасцьдля дасягнення маніторынгу якасці ў рэжыме рэальнага часу і прагнастычнага абслугоўвання.

Асноўныя прынцыпы SMT-зборкі

Па сутнасці, ЗПТ абапіраецца на тры слупы:

Распрацоўка друкаваных плат для паверхневага мантажу (SMT)– Схема размяшчэння кантактаў і размяшчэнне паяльных пляцовак павінны супадацьSMDпатрабаванні да пакета.

Дакладнае размяшчэнне кампанентаў– Машыны тыпу «Pick-and-Place» пазіцыянуюць тысячы паверхневых дэтэктараў у хвіліну.

Кантраляваны працэс паяння– У печах паяння паяльная паста плавіцца, утвараючы трывалыя і надзейныя злучэнні.

Спалучаючы гэтыя этапы з праверкай і выпрабаваннямі, вытворцы дасягаюцьдакладнасць і паслядоўнасцьнеабходны для масавай вытворчасці электронікі.

Прылады для павярхоўнага мантажу (SMD)

SMT не існаваў бы без спецыялізаваных кампанентаў, прызначаных для павярхоўнага мантажу:

Пасіўныя кампаненты

Рэзістары(напрыклад, пакеты 0402, 0603)

Кандэнсатары(керамічныя шматслаёвыя кандэнсатары дамінуюць у паверхневым мантажы)

Індуктары(выкарыстоўваецца ў радыёчастотных схемах, фільтрах, блоках харчавання)

Актыўныя кампаненты

Транзістары і дыёды(Пакеты SOT-23)

Інтэгральныя схемы (ІС)– ад мікракантролераў да ASIC

Распаўсюджаныя корпусы ІС у паверхневым мантажы (SMT)

SOIC (інтэгральная схема з малым контурам)– кампактны, шырока выкарыстоўваецца.

QFP (чатырохбаковы плоскі корпус)– правады з усіх чатырох бакоў, добра падыходзяць для вялікай колькасці кантактаў.

QFN (чатырохканальны плоскі безвывадны)– без свінцу, выдатныя цеплавыя характарыстыкі.

BGA (шарыкавая сеткавая масіўка)– выкарыстоўвае прыпойныя шарыкі; папулярны для працэсараў і ПЛІС.

CSP (пакет для маштабавання чыпаў)– амаль такога ж памеру, як і сама пласцінка.

📌 Тэндэнцыя: Індустрыя працягвае скарачаць памеры ўпакоўкі, пераходзячы з 0603 да01005 (0,4 × 0,2 мм)кампаненты, што стварае праблемы як для абсталявання, так і для кіравання чалавекам.

Лінія і абсталяванне для SMT зборкі

Сучасныя вытворчыя лініі SMT высока аўтаматызаваныя. Асноўнае абсталяванне ўключае:

Прынтэр з паяльнай пастай– Наносіць паяльную пасту на кантактныя пляцоўкі з дапамогай трафарэта.

Машыны для зборкі і размяшчэння – Высокахуткасныя робаты, якія выбіраюць кампаненты з падатчыкаў і размяшчаюць іх на друкаванай плаце.

Вядучыя брэнды:АСМ (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

Мадэлі высокага класа размяшчаюць больш за 100 000 кампанентаў у гадзіну.

Печ для паплавлення– Награвае плату ў кантраляваных зонах для расплаўлення паяльнай пасты.

AOI(Аўтаматызаваная аптычная праверка)– Правярае дакладнасць размяшчэння і якасць пайкі.

Рэнтгенаўскі агляд– Крытычна важна для BGA і схаваных злучэнняў.

Канвеерныя сістэмы– Аўтаматызаваць перавод паміж машынамі.

Станцыі па перапрацоўцы– Для выпраўлення памылак на складаных дошках.

Працэс зборкі SMT крок за крокам

1. Друк паяльнай пасты

Трафарэт сумяшчаецца з друкаванай платай, і паста наносіцца на кантактныя пляцоўкі.

Якасць аб'ёму паяльнай пасты непасрэдна ўплывае на выхад.

2. Размяшчэнне кампанентаў

Галоўкі Pick-and-Place выкарыстоўваюць вакуумныя фарсункі для захопу кампанентаў.

Патрабуецца высокая дакладнасць (дакладнасць ±0,05 мм).

3. Пайка аплаўленнем

Друкаваная плата праходзіць праз зоны:папярэдні нагрэў, замочванне, аплаўленне, астуджэнне.

Правільныя тэмпературныя профілі прадухіляюць з'яўленне дэфектаў, такіх як надмагіллі або пустэчы.

4. Праверка і выпрабаванні

AOI выяўляе адсутныя/няправільна выраўнаваныя дэталі.

Рэнтгенаўскі здымак дазваляе выявіць схаваныя дэфекты ў BGA.

ICT (унутрыланцуговае выпрабаванне) забяспечвае бесперапыннасць электрычнай сеткі.

5. Ачыстка і канформнае пакрыццё

Для высоканадзейнай электронікі (аўтамабільнай, аэракасмічнай) платы могуць быць ачышчаны і пакрыты для абароны.

Распаўсюджаныя дэфекты SMT і іх рашэнні

Нягледзячы на аўтаматызацыю, могуць узнікнуць дэфекты:

Надмагілле– Невялікія рэзістары або кандэнсатары стаяць вертыкальна з-за нераўнамернага змочвання прыпоем.

РашэннеАдрэгулюйце аб'ём паяльнай пасты і профіль аплаўлення.

Мост– Прыпой злучае суседнія кантактныя пляцоўкі, што выклікае кароткае замыканне.

РашэннеАптымізацыя дызайну трафарэта, памяншэнне аб'ёму пасты.

Пустэчы– Затрымка газу ўнутры паяных злучэнняў.

РашэннеПалепшыць рэцэптуру пасты, адрэгуляваць награванне.

Халодныя злучэнні– Слабая пайка з-за недастатковага нагрэву.

РашэннеЗмяніць крывую паплавлення, пераканацца ў правільным сплаве.

Няправільнае сумяшчэнне кампанентаў– Выклікана вібрацыяй або няправільным размяшчэннем.

РашэннеПалепшыць каліброўку метадам «ўзяў і размясці».

Кантроль якасці ў ЗПТ

Каб падтрымліваць высокую надзейнасць, вытворцы ўкараняюць:

SPI (кантроль паяльнай пасты)– Забяспечвае правільную гушчыню пасты.

AOI– Выяўляе адсутныя, няправільна выраўнаваныя або забітыя дэталі.

ІКТ (унутрысхемнае тэставанне)– Правярае функцыянальнасць ланцуга.

Тэставанне лятаючых зондаў– Гнуткая праверка прататыпаў.

Функцыянальнае тэставанне– Імітуе прадукцыйнасць канчатковага выкарыстання.

Прымяненне SMT у розных галінах прамысловасці

Бытавая электроніка– Смартфоны, тэлевізары, носімныя прылады.

Аўтамабільная электроніка– Блокі кіравання рухавіком (ЭБУ), сістэмы ADAS.

Прамысловая аўтаматызацыя– ПЛК, драйверы рухавікоў, робататэхніка.

Медыцынскія прылады– Эндаскапічныя сістэмы, партатыўная дыягностыка.

Аэракасмічная і абаронная галіна– Авіёніка, спадарожнікавыя сістэмы.

Тэлекамунікацыі– Базавыя станцыі 5G, маршрутызатары, валаконна-аптычныя сістэмы.

Перавагі тэхналогіі павярхоўнага мантажу

Высокая шчыльнасць кампанентаў → кампактныя канструкцыі.

Хутчэйшая вытворчасць → да 100 000 размяшчэнняў/гадзіну.

Меншы кошт → менш свідравання, менш матэрыялу.

Больш высокая надзейнасць → менш паразітных эфектаў.

Маштабаванасць → падыходзіць як для стварэння прататыпаў, так і для масавай вытворчасці.

Праблемы і абмежаванні ЗПТ

Высокія пачатковыя інвестыцыі– Машыны і печы каштуюць мільёны.

Складанасць пераробкі– Дробныя кампаненты цяжка адрамантаваць уручную.

Тэрмаўлічнае кіраванне– Магутныя мікрасхемы выпрацоўваюць цяпло.

Межы мініяцюрызацыі– Ніжэй за 01005 немагчыма апрацоўваць паветра чалавекам.

Рызыка падробкі– SMD-кампаненты могуць быць падробленыя ў ланцужках паставак.

Будучыня ЗПТ

ЗПТ працягвае развівацца:

Штучны інтэлект і машыннае навучанне– Аптымізацыя размяшчэння і прагназаванне дэфектаў.

3D-ўпакоўка і SiP– Аб'яднанне некалькіх чыпаў у адным корпусе.

Гнуткая і носімная электроніка– SMT на пластыкавых або тэкстыльных падкладках.

Экалагічна чыстыя матэрыялы– Прыпой без свінцу, адпавядае стандарту RoHS.

Інтэграцыя з Індустрыяй 4.0– Разумныя фабрыкі з дадзенымі ў рэжыме рэальнага часу.

Перспектывы рынку на 2025–2035 гг.Аналітыкі прагназуюць, што сусветны рынак абсталявання для паверхневага мантажу перавысіць15 мільярдаў долараў ЗШАда 2030 года, за кошт аўтамабільнай электронікі і Інтэрнэту рэчаў.

Тэхналогія павярхоўнага мантажу (SMT) з'яўляецца асновай сучаснай электроннай прамысловасці. Яна дазваляе мініцюрызаваць, масавую вытворчасць і павысіць эканамічную эфектыўнасць, робячы магчымым сучасны высокатэхналагічны лад жыцця.

Ад смартфонаў і сетак 5G да медыцынскай і аўтамабільнай электронікі, SMT паўсюль — і яна будзе працягваць развівацца разам з новымі тэхналогіямі, такімі як штучны інтэлект, Інтэрнэт рэчаў і гнуткія прылады.

Для інжынераў, вытворцаў і пакупнікоў валоданне паверхневым мантажом (SMT) — гэта не проста навык, а ключ да захавання канкурэнтаздольнасці на сусветным рынку электронікі.

Часта задаваныя пытанні

-

Што такое тэхналогія павярхоўнага мантажу (SMT)?

Тэхналогія павярхоўнага мантажу (SMT) — гэта метад зборкі друкаваных поплаткаў, пры якім прылады павярхоўнага мантажу (SMD) прыпайваюцца непасрэдна да кантактных пляцоўк на плаце, што дазваляе дасягнуць высокай шчыльнасці кампанентаў, меншага форм-фактара і аўтаматызаванай хуткаснай вытворчасці. У параўнанні з тэхналогіяй скразнога мантажу (THT), SMT памяншае колькасць свідравання, паляпшае цэласнасць сігналу і зніжае сабекошт адзінкі пры масавай вытворчасці.

-

Як крок за крокам працуе SMT-зборка?

Працэс паверхневага паверхневага нанясення (SMT) уключае друк паяльнай пасты (трафарэт + SPI), зборку і ўстаноўку SMD-пластыкаў, пайку аплаўленнем (папярэдні нагрэў/замочванне/апалоўванне/астуджэнне) і кантроль (AOI/рэнтгенаўскі здымак), а таксама функцыянальныя/ICT-тэсціраванні. Правільная канструкцыя кантактных пляцовак DFM, кантроль аб'ёму пасты і налада профілю забяспечваюць выхад першага праходу.

-

SMT супраць THT: што мне выбраць?

Выкарыстоўвайце паверхневае пакрыццё (SMT) для мініяцюрызацыі, хуткасці і эканамічнай эфектыўнасці; выбірайце THT там, дзе важная механічная трываласць (раздымы, дэталі, якія падвяргаюцца высокім нагрузкам, буйныя пасіўныя элементы). У многіх канструкцыях выкарыстоўваецца змешаная тэхналогія: SMT для большасці кампанентаў і THT для магутных або высокаточных раздымоў.