Pinta-asennustekniikka (SMT)on vallitseva menetelmä elektronisten komponenttien kokoamiseksi suoraan piirilevyjen (PCB) pinnalle. Läpivientitekniikan (THT) kaltaisten pitkien johtojen työntämisen sijaan SMT käyttää litteitä, kompakteja komponentteja, joita kutsutaanpinta-asennuslaitteet (SMD)jotka on juotettu piirilevyn pinnalla oleviin liitäntäpisteisiin.

Tämä innovaatio on mahdollistanutpienempää, kevyempää ja nopeampaa elektroniikkaaÄlypuhelimista ja kannettavista tietokoneista autojen ohjausjärjestelmiin ja lääkinnällisiin laitteisiin lähes jokainen moderni laite on valmistuksessaan riippuvainen SMT:stä. Sen etuja ovat:

Korkea komponenttitiheys(piirien pienentäminen)

Nopeammat tuotantonopeudetautomaatiolla

Alemmat valmistuskustannuksetyksikköä kohden

Parannettu luotettavuusvähentyneiden loisten vaikutusten kautta

Yksinkertaisesti sanottuna:Ilman SMT:tä nykyaikaista elektroniikkaa sellaisena kuin me sen tunnemme, ei olisi olemassa.

Pinta-asennustekniikan historia

SMT ei syntynyt yhdessä yössä. Sen kehitys on läheisesti sidoksissa elektroniikan nopeaan kasvuun:

1960-luku – Alkuperä ilmailu- ja avaruustekniikassaYhdysvalloissa ja Japanissa tehdyt varhaiset kokeet osoittivat, että pinta-asennus voi vähentää painoa ja kokoa – ratkaisevan tärkeää satelliittien ja puolustusjärjestelmien kannalta.

1970-luku – Teollinen käyttöönottoYritykset, kuten IBM ja Philips, alkoivat ottaa SMT:tä käyttöön suuren tiheyden laskentatehosovelluksissa.

1980-luku – Kulutuselektroniikan nousukausiJapanilaiset yritykset, kuten Sony ja Panasonic, olivat SMT:n edelläkävijöitä kuluttajatuotteissa, minkä ansiosta Walkmanien, videokameroiden ja varhaisten matkapuhelimien koko pieneni dramaattisesti.

1990-luku – StandardointiKomponenttien koteloinnista (SOIC, QFP, BGA) tuli maailmanlaajuisesti standardoitu, mikä teki SMT:stä valtavirtaa.

2000-luku – MiniatyrisointiaaltoÄlypuhelimien, tablettien ja IoT-laitteiden nousu ajoi 0201- ja 01005-kokoiset passiiviset komponentit massatuotantoon.

2020-luku – tekoäly ja teollisuus 4.0Nykyään SMT integroituukoneoppiminen, robotiikka ja älykäs valmistusreaaliaikaisen laadunvalvonnan ja ennakoivan kunnossapidon saavuttamiseksi.

SMT-kokoonpanon ydinperiaatteet

SMT:n ytimessä on kolme pilaria:

Piirilevysuunnittelu SMT:lle– Juotospintojen ja juotosalustojen asettelun on oltava samat.SMDpakettivaatimukset.

Tarkka komponenttien sijoittelu– Poiminta- ja sijoituskoneet asettavat tuhansia pintakäsiteltyjä kappaleita minuutissa.

Hallittu juotosprosessi– Reflow-uunit sulattavat juotospastaa muodostaen vahvoja ja luotettavia liitoksia.

Yhdistämällä nämä vaiheet tarkastuksiin ja testauksiin valmistajat saavuttavattarkkuus ja johdonmukaisuustarvitaan elektroniikan massatuotantoon.

Pinta-asennuslaitteet (SMD)

SMT:tä ei olisi olemassa ilman pinta-asennukseen suunniteltuja erikoiskomponentteja:

Passiiviset komponentit

Vastukset(esim. 0402, 0603 paketit)

Kondensaattorit(keraamiset monikerroskondensaattorit hallitsevat SMT:tä)

Induktorit(käytetään RF-piireissä, suodattimissa, virtalähteissä)

Aktiiviset komponentit

Transistorit ja diodit(SOT-23-paketit)

Integroidut piirit (IC)– mikrokontrollereista ASIC-piireihin

Yleisiä IC-paketteja SMT:ssä

SOIC (pienimuotoinen integroitu piiri)– kompakti, laajalti käytetty.

QFP (nelipyöräinen tasainen paketti)– johdot kaikilla neljällä puolella, hyvät suurelle nastamäärälle.

QFN (nelikerroksinen litteä johtoton)– lyijytön, erinomainen lämmöneristyskyky.

BGA (palloruudukkomatriisi)– käyttää juotospalloja; suosittu prosessoreissa ja FPGA-piireissä.

CSP (sirujen skaalauspaketti)– lähes saman kokoinen kuin itse noppa.

📌 Trendi: Alan pakkauskoot pienenevät edelleen siirtymällä 0603:sta01005 (0,4 × 0,2 mm)komponentteja, mikä haastaa sekä laitteiden että ihmisten käsittelyn.

SMT-kokoonpanolinja ja -laitteet

Nykyaikaiset SMT-tuotantolinjat ovat pitkälle automatisoituja. Tärkeimmät laitteet sisältävät:

Juotospastatulostin– Levittää juotospastaa juotosalustoille sapluunan avulla.

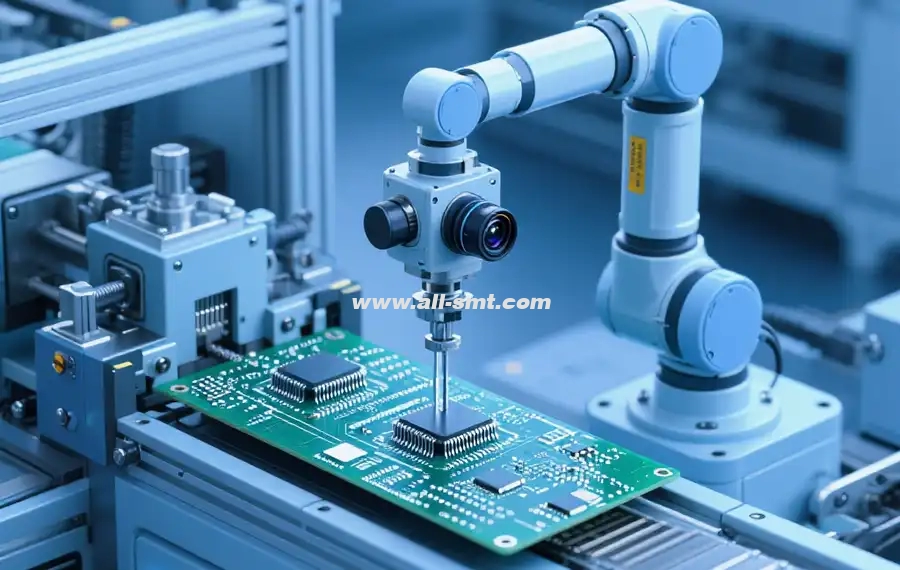

Poiminta- ja sijoituskoneet – Nopeat robotit, jotka poimivat komponentteja syöttölaitteista ja asettavat ne piirilevylle.

Johtavat tuotemerkit:ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

Huippuluokan malleissa asennetaan yli 100 000 komponenttia tunnissa.

Reflow-uuni– Lämmittää piirilevyä kontrolloiduilla alueilla juotospastan sulattamiseksi.

AOI(Automaattinen optinen tarkastus)– Tarkistaa sijoittelun tarkkuuden ja juotoksen laadun.

Röntgentarkastus– Kriittinen BGA-liitoksille ja piiloliitoksille.

Kuljetinjärjestelmät– Automatisoi koneiden välisen siirrot.

Jälkikäsittelyasemat– Virheiden korjaamiseen monimutkaisilla piirilevyillä.

SMT-kokoonpanoprosessi askel askeleelta

1. Juotospastan tulostus

Sapluuna kohdistuu piirilevyyn ja tahna levitetään tyynyille.

Juotospastan laatu vaikuttaa suoraan saantoon.

2. Komponenttien sijoittelu

Poiminta- ja sijoituspäät käyttävät tyhjiösuuttimia komponenttien poimimiseen.

Vaaditaan suurta tarkkuutta (±0,05 mm:n tarkkuus).

3. Reflow-juotos

Piirilevy kulkee vyöhykkeiden läpi:esilämmitys, liotus, uudelleensulatus, jäähdytys.

Oikeat lämpötilaprofiilit estävät vikoja, kuten kivimuodostumia tai tyhjiä kohtia.

4. Tarkastus ja testaus

AOI havaitsee puuttuvat/väärin kohdistetut osat.

Röntgen tunnistaa piileviä vikoja BGA-elementeissä.

ICT (In-Circuit Test) varmistaa sähköisen jatkuvuuden.

5. Puhdistus ja konformaalipinnoitus

Korkean luotettavuuden elektroniikassa (auto-, ilmailu- ja avaruuselektroniikka) piirilevyt voidaan puhdistaa ja pinnoittaa suojauksen varmistamiseksi.

Yleisiä SMT-vikoja ja ratkaisuja

Automaatiosta huolimatta vikoja voi esiintyä:

Hautakivien asennus– Pienet vastukset tai kondensaattorit pysyvät pystyssä juotoksen epätasaisen kostutuksen vuoksi.

Liuos: Säädä juotospastan määrää ja uudelleenjuoksutusprofiilia.

Siltaus– Juotos yhdistää vierekkäiset liitäntäpisteet aiheuttaen oikosulkuja.

LiuosOptimoi sapluunan suunnittelu, vähennä pastan määrää.

Tyhjiöt– Juotosliitosten sisään jäänyt kaasu.

LiuosParanna tahnan koostumusta, säädä lämmitystä.

Kylmät nivelet– Heikko juotos riittämättömän lämmön vuoksi.

LiuosMuokkaa uudelleenjuoksutuskäyrää ja varmista oikea seosaine.

Komponenttien virheellinen kohdistus– Tärinän tai väärän sijoituksen aiheuttama.

LiuosParanna poiminta- ja sijoituskalibrointia.

Laadunvalvonta SMT:ssä

Korkean luotettavuuden ylläpitämiseksi valmistajat toteuttavat:

SPI (juotospastan tarkastus)– Varmistaa oikean tahnan paksuuden.

AOI– Havaitsee puuttuvat, väärin kohdistetut tai hiotut osat.

ICT (piirin sisäinen testi)– Tarkistaa piirin toiminnan.

Lentävän luotaimen testaus– Joustava prototyyppien testaus.

Toiminnallinen testaus– Simuloi loppukäyttäjän suorituskykyä.

SMT:n sovellukset eri toimialoilla

Kulutuselektroniikka– Älypuhelimet, televisiot, puettavat laitteet.

Autoelektroniikka– Moottorinohjausyksiköt (ECU), ADAS-järjestelmät.

Teollisuusautomaatio– PLC:t, moottorinohjaimet, robotiikka.

Lääkinnälliset laitteet– Endoskopiajärjestelmät, kannettavat diagnostiikkalaitteet.

Ilmailu ja puolustus– Avioniikka, satelliittijärjestelmät.

Televiestintä– 5G-tukiasemat, reitittimet, valokuitujärjestelmät.

Pinta-asennustekniikan edut

Suuri komponenttitiheys → kompakti rakenne.

Nopeampi tuotanto → jopa 100 000 sijoittelua tunnissa.

Pienemmät kustannukset → vähemmän porausta, vähemmän materiaalia.

Korkeampi luotettavuus → vähemmän loisvaikutuksia.

Skaalautuvuus → sopii sekä prototyyppien valmistukseen että massatuotantoon.

SMT:n haasteet ja rajoitukset

Korkea alkuinvestointi– Koneet ja uunit maksavat miljoonia.

Uudelleentyön vaikeusaste– Pieniä osia on vaikea korjata käsin.

Lämmönhallinta– Suuritehoiset mikropiirit tuottavat lämpöä.

Miniatyrisoinnin rajat– Ihmisen käsittely mahdotonta alle 01005-kellossa.

Väärennösriski– SMD-komponentteja voidaan väärentää toimitusketjuissa.

SMT:n tulevaisuus

SMT kehittyy edelleen:

Tekoäly ja koneoppiminen– Optimoi sijoittelu ja vikojen ennustaminen.

3D-pakkaukset ja SiP– Useiden sirujen yhdistäminen yhteen pakettiin.

Joustava ja puettava elektroniikka– SMT muovi- tai tekstiilialustoille.

Ympäristöystävälliset materiaalit– Lyijytön juote, RoHS-yhteensopiva.

Teollisuus 4.0 -integraatio– Älykkäät tehtaat reaaliaikaisen datan avulla.

Markkinanäkymät 2025–2035Analyytikot ennustavat, että SMT-laitteiden maailmanmarkkinat ylittävät15 miljardia Yhdysvaltain dollariavuoteen 2030 mennessä autoelektroniikan ja esineiden internetin vetämänä.

Pinta-asennustekniikka (SMT) on modernin elektroniikkateollisuuden perusta. Se mahdollistaa pienentämisen, massatuotannon ja kustannustehokkuuden, mikä mahdollistaa nykypäivän huipputeknologisen elämäntavan.

Älypuhelimista ja 5G-verkoista lääketieteelliseen ja autoelektroniikkaan, SMT on kaikkialla – ja se kehittyy edelleen uusien teknologioiden, kuten tekoälyn, esineiden internetin ja joustavien laitteiden, rinnalla.

Insinööreille, valmistajille ja ostajille SMT:n hallinta ei ole vain taito – se on avain kilpailukykyyn maailmanlaajuisilla elektroniikkamarkkinoilla.

Usein kysytyt kysymykset

-

Mitä on pinta-asennustekniikka (SMT)?

Pintaliitostekniikka (SMT) on piirilevyjen kokoonpanomenetelmä, jossa pintaliitoskomponentit (SMD) juotetaan suoraan piirilevyn liitäntäpisteisiin, mikä mahdollistaa suuren komponenttitiheyden, pienemmät muotokertoimet ja automatisoidun nopean tuotannon. Läpivientitekniikkaan (THT) verrattuna SMT vähentää porausta, parantaa signaalin eheyttä ja alentaa yksikkökustannuksia massatuotannossa.

-

Miten SMT-kokoonpano toimii askel askeleelta?

SMT-prosessiin kuuluu juotospastan painatus (sapluuna + SPI), SMD-levyjen poiminta ja asettaminen, reflow-juotos (esilämmitys/liotus/reflow/jäähdytys) ja tarkastus (AOI/röntgen) sekä toiminnallinen/ICT-testaus. Asianmukainen DFM-pad-suunnittelu, pastan määrän säätö ja profiilin säätö parantavat ensimmäisen kierroksen tuottoa.

-

SMT vs. THT: kumman minun pitäisi valita?

Käytä SMT:tä pienentämiseen, nopeuteen ja kustannustehokkuuteen; valitse THT, kun mekaaninen kestävyys on tärkeää (liittimet, suurta rasitusta vaativat osat, suuret passiivit). Monissa malleissa käytetään sekatekniikkaa: SMT:tä useimmille komponenteille ja THT:tä raskaille tai suurivirtaisille liittimille.