Technologie de montage en surface (CMS)La technologie CMS est la méthode dominante d'assemblage de composants électroniques directement sur la surface des circuits imprimés (PCB). Au lieu d'insérer de longs conducteurs dans des trous percés comme dans la technologie à trous traversants (THT), la technologie CMS utilise des composants plats et compacts appelésdispositifs à montage en surface (CMS)qui sont soudés aux pastilles sur la surface du PCB.

Cette innovation a permisdes appareils électroniques plus petits, plus légers et plus rapidesDes smartphones et ordinateurs portables aux systèmes de contrôle automobile et aux équipements médicaux, la fabrication de presque tous les appareils modernes repose sur la technologie CMS. Parmi ses avantages, on peut citer :

Densité élevée des composants(miniaturisation des circuits)

Des vitesses de production plus rapidesavec automatisation

Coût de fabrication réduitpar unité

Fiabilité amélioréegrâce à des effets parasitaires réduits

En termes simples :Sans SMT, l’électronique moderne telle que nous la connaissons n’existerait pas.

L'histoire de la technologie de montage en surface

La CMS n'est pas apparue du jour au lendemain. Son évolution est étroitement liée à la croissance rapide de l'électronique :

Années 1960 – Origines dans l'aérospatiale et l'armée:Les premières expériences menées aux États-Unis et au Japon ont montré que le montage en surface pouvait réduire le poids et la taille, ce qui est crucial pour les satellites et les systèmes de défense.

Années 1970 – Adoption industrielle:Des entreprises comme IBM et Philips ont commencé à adopter le SMT pour les applications informatiques à haute densité.

Années 1980 – Boom de l'électronique grand public:Des entreprises japonaises telles que Sony et Panasonic ont été les pionnières de la technologie SMT dans les produits de consommation, permettant aux Walkmans, aux caméscopes et aux premiers téléphones portables de réduire considérablement leur taille.

Années 1990 – Normalisation:Le packaging des composants (SOIC, QFP, BGA) est devenu standardisé à l'échelle mondiale, faisant du SMT le courant dominant.

Années 2000 – Vague de miniaturisation:L'essor des smartphones, des tablettes et des appareils IoT a conduit les composants passifs de taille 0201 et 01005 à la production de masse.

Années 2020 – IA et Industrie 4.0:Aujourd'hui, SMT intègreapprentissage automatique, robotique et fabrication intelligentepour réaliser une surveillance de la qualité en temps réel et une maintenance prédictive.

Principes fondamentaux de l'assemblage SMT

À la base, SMT repose sur trois piliers :

Conception de circuits imprimés pour CMS– Les motifs des plots et les dispositions des pastilles de soudure doivent correspondreCMSexigences du package.

Placement précis des composants– Les machines Pick-and-place positionnent des milliers de CMS par minute.

Processus de soudure contrôlé– Les fours de refusion font fondre la pâte à souder pour former des joints solides et fiables.

En combinant ces étapes avec l’inspection et les tests, les fabricants atteignent lesprécision et cohérencenécessaire à la production électronique de masse.

Dispositifs de montage en surface (CMS)

Le SMT n’existerait pas sans des composants spécialisés conçus pour le montage en surface :

Composants passifs

Résistances(par exemple, les colis 0402, 0603)

Condensateurs(les condensateurs multicouches en céramique dominent le SMT)

Inducteurs(utilisé dans les circuits RF, les filtres, les alimentations)

Composants actifs

Transistors et diodes(Paquets SOT-23)

Circuits intégrés (CI)– des microcontrôleurs aux ASIC

Boîtiers CI courants en SMT

SOIC (circuit intégré à petit contour)– compact, largement utilisé.

QFP (Quad Flat Package)– fils sur les quatre côtés, idéal pour un nombre élevé de broches.

QFN (Quad Flat No-Lead)– sans plomb, excellentes performances thermiques.

BGA (réseau à billes)– utilise des billes de soudure ; populaire pour les processeurs et les FPGA.

CSP (Package à l'échelle de la puce)– presque de la même taille que le dé lui-même.

📌 Tendance : L'industrie continue de réduire la taille des emballages, passant de 0603 à01005 (0,4 × 0,2 mm)composants, mettant au défi à la fois l'équipement et la manipulation humaine.

Ligne d'assemblage et équipement SMT

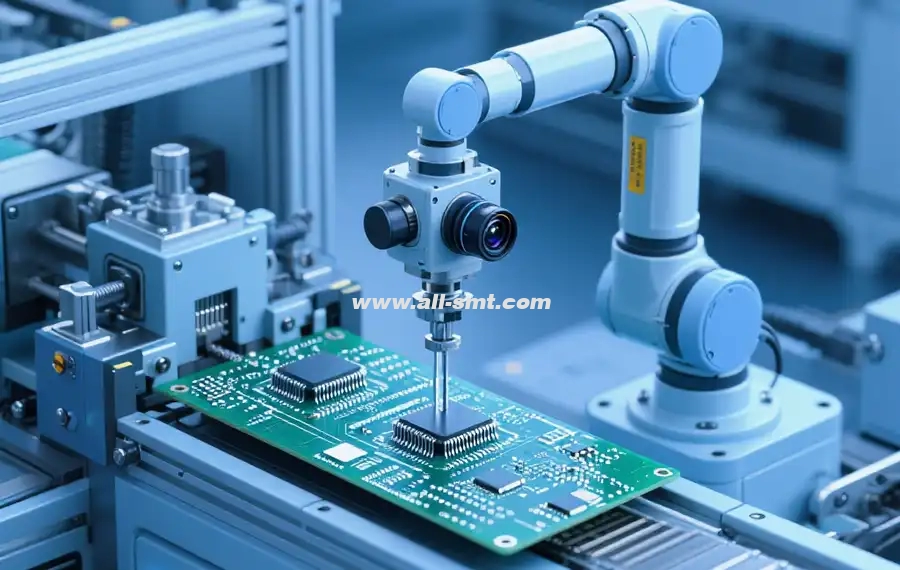

Les lignes de production CMS modernes sont hautement automatisées. Leurs principaux équipements comprennent :

Machine d 'impression pâte à souder– Applique la pâte à souder sur les pastilles à l’aide d’un pochoir.

Machines Pick-and-Place – Robots à grande vitesse qui prélèvent les composants des alimentateurs et les placent sur le PCB.

Marques leaders :ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

Les modèles haut de gamme placent plus de 100 000 composants par heure.

Four de refusion– Chauffe la carte dans des zones contrôlées pour faire fondre la pâte à souder.

Zone d'intérêt(Inspection optique automatisée)– Vérifie la précision du placement et la qualité de la soudure.

Inspection aux rayons X– Essentiel pour les BGA et les joints cachés.

Systèmes de convoyeurs– Automatiser les transferts entre machines.

Stations de reprise– Pour corriger les erreurs sur les cartes complexes.

Processus d'assemblage SMT étape par étape

1. Impression de pâte à souder

Un pochoir s'aligne avec le PCB et la pâte est appliquée sur les pastilles.

La qualité du volume de pâte à souder a un impact direct sur le rendement.

2. Placement des composants

Les têtes de prélèvement et de placement utilisent des buses à vide pour prélever les composants.

Une haute précision est requise (précision de ± 0,05 mm).

3. Soudure par refusion

Le PCB traverse les zones :préchauffer, tremper, refusionner, refroidir.

Des profils de température corrects empêchent les défauts tels que les effondrements ou les vides.

4. Inspection et tests

AOI détecte les pièces manquantes/mal alignées.

Les rayons X identifient les défauts cachés dans les BGA.

ICT (In-Circuit Test) assure la continuité électrique.

5. Nettoyage et revêtement conforme

Pour l'électronique de haute fiabilité (automobile, aérospatiale), les cartes peuvent être nettoyées et revêtues pour les protéger.

Défauts SMT courants et solutions

Malgré l’automatisation, des défauts peuvent survenir :

Tombstoneing– Les petites résistances ou condensateurs restent debout en raison d’un mouillage inégal de la soudure.

La solution: Ajustez le volume de pâte à souder et le profil de refusion.

Pontage– La soudure relie les pastilles adjacentes, provoquant des courts-circuits.

La solution:Optimisez la conception du pochoir, réduisez le volume de pâte.

Vides– Gaz emprisonné à l’intérieur des joints de soudure.

La solution: Améliorer la formulation de la pâte, ajuster le chauffage.

Joints froids– Soudure faible due à une chaleur insuffisante.

La solution:Modifier la courbe de refusion, assurer l'alliage correct.

Désalignement des composants– Causé par des vibrations ou un placement incorrect.

La solution: Améliorez l'étalonnage pick-and-place.

Contrôle qualité en SMT

Pour maintenir une fiabilité élevée, les fabricants mettent en œuvre :

SPI (Inspection de la pâte à souder)– Assure une épaisseur de pâte correcte.

Zone d'intérêt– Détecte les pièces manquantes, mal alignées ou bloquées.

ICT (Test en circuit)– Vérifie le fonctionnement du circuit.

Test de sonde volante– Tests flexibles pour prototypes.

Tests fonctionnels– Simule les performances d’utilisation finale.

Applications de la technologie SMT dans tous les secteurs

Produits électroniques grand public– Smartphones, téléviseurs, objets connectés.

Électronique automobile– Unités de contrôle moteur (ECU), systèmes ADAS.

Automatisation industrielle– Automates programmables, pilotes de moteurs, robotique.

Dispositifs médicaux– Systèmes d’endoscopie, diagnostics portables.

Aérospatiale et défense– Avionique, systèmes satellitaires.

Télécommunications– Stations de base 5G, routeurs, systèmes à fibre optique.

Avantages de la technologie de montage en surface

Densité de composants élevée → conceptions compactes.

Production plus rapide → jusqu'à 100 000 placements/heure.

Coût inférieur → moins de perçage, moins de matière.

Fiabilité accrue → moins d’effets parasites.

Évolutivité → adapté à la fois au prototypage et à la production de masse.

Défis et limites du SMT

Investissement initial élevé– Les machines et les fours coûtent des millions.

Difficulté de retravailler– Les petits composants sont difficiles à réparer manuellement.

Gestion thermique– Les circuits intégrés haute puissance génèrent de la chaleur.

Limites de la miniaturisation– Manipulation humaine impossible en dessous de 01005.

Risque de contrefaçon– Les composants CMS peuvent être contrefaits dans les chaînes d’approvisionnement.

L'avenir du SMT

SMT continue d'évoluer :

IA et apprentissage automatique– Optimiser le placement et la prédiction des défauts.

Emballage 3D et SiP– Combinaison de plusieurs puces dans un seul boîtier.

Électronique flexible et portable– SMT sur supports plastiques ou textiles.

Matériaux écologiques– Soudure sans plomb, conformité RoHS.

Intégration de l'industrie 4.0– Des usines intelligentes avec des données en temps réel.

Perspectives du marché 2025-2035:Les analystes prédisent que le marché mondial des équipements SMT dépassera15 milliards de dollarsd’ici 2030, portée par l’électronique automobile et l’IoT.

La technologie de montage en surface (CMS) est le fondement de l'industrie électronique moderne. Elle permet la miniaturisation, la production de masse et la rentabilité, rendant possible le mode de vie high-tech actuel.

Des smartphones et réseaux 5G à l’électronique médicale et automobile, la technologie SMT est partout et continuera d’évoluer parallèlement aux nouvelles technologies telles que l’IA, l’IoT et les appareils flexibles.

Pour les ingénieurs, les fabricants et les acheteurs, la maîtrise du SMT n’est pas seulement une compétence : c’est la clé pour rester compétitif sur le marché mondial de l’électronique.

FAQ

-

Qu'est-ce que la technologie de montage en surface (CMS) ?

La technologie de montage en surface (CMS) est une méthode d'assemblage de circuits imprimés (PCB) qui soude les composants montés en surface (CMS) directement sur les pastilles de la carte, permettant une densité de composants élevée, des formats plus compacts et une production automatisée à grande vitesse. Comparée à la technologie de montage traversant (THT), la technologie CMS réduit le perçage, améliore l'intégrité du signal et abaisse le coût unitaire de la production en série.

-

Comment fonctionne l'assemblage SMT étape par étape ?

Le procédé CMS comprend l'impression de pâte à braser (stencil + SPI), le pick-and-place des CMS, le brasage par refusion (préchauffage/trempage/refusion/refroidissement), l'inspection (AOI/rayons X) et les tests fonctionnels/ICT. Une conception précise des pastilles DFM, le contrôle du volume de pâte et le réglage du profil optimisent le rendement au premier passage.

-

SMT vs THT : lequel choisir ?

Utilisez la technologie CMS pour la miniaturisation, la rapidité et la rentabilité ; optez pour la technologie THT lorsque la robustesse mécanique est essentielle (connecteurs, composants soumis à de fortes contraintes, composants passifs volumineux). De nombreuses conceptions adoptent une technologie mixte : CMS pour la plupart des composants et THT pour les connecteurs lourds ou à courant élevé.