Technologia montażu powierzchniowego (SMT)To dominująca metoda montażu podzespołów elektronicznych bezpośrednio na powierzchni płytek drukowanych (PCB). Zamiast wsuwania długich wyprowadzeń przez wywiercone otwory, jak w technologii przewlekanej (THT), SMT wykorzystuje płaskie, kompaktowe elementy zwaneurządzenia do montażu powierzchniowego (SMD)które są przylutowane do pól lutowniczych na powierzchni PCB.

Ta innowacja umożliwiłamniejsza, lżejsza i szybsza elektronikaOd smartfonów i laptopów, przez systemy sterowania samochodowego, po sprzęt medyczny, niemal każde nowoczesne urządzenie opiera się na technologii SMT w swojej produkcji. Jej zalety to m.in.:

Wysoka gęstość komponentów(miniaturyzacja obwodów)

Szybsze prędkości produkcjiz automatyzacją

Niższe koszty produkcjina jednostkę

Poprawiona niezawodnośćpoprzez zmniejszenie skutków pasożytniczych

Mówiąc prościej:Bez technologii SMT nie istniałaby współczesna elektronika, jaką znamy.

Historia technologii montażu powierzchniowego

SMT nie pojawił się z dnia na dzień. Jego ewolucja jest ściśle związana z szybkim rozwojem elektroniki:

Lata 60. XX wieku – początki w lotnictwie i wojskuWczesne eksperymenty przeprowadzone w USA i Japonii wykazały, że montaż powierzchniowy może zmniejszyć wagę i rozmiar, co ma kluczowe znaczenie dla satelitów i systemów obronnych.

Lata 70. XX wieku – adaptacja przemysłowa:Firmy takie jak IBM i Philips zaczęły stosować technologię SMT w aplikacjach wymagających dużej gęstości obliczeń.

Lata 80. XX wieku – boom na elektronikę użytkowąJapońskie firmy, takie jak Sony i Panasonic, były pionierami technologii montażu powierzchniowego (SMT) w produktach konsumenckich, co pozwoliło na znaczące zmniejszenie liczby walkmanów, kamer i pierwszych telefonów komórkowych.

Lata 90. XX wieku – Standaryzacja:Pakowanie komponentów (SOIC, QFP, BGA) zostało ujednolicone na całym świecie, co sprawiło, że montaż powierzchniowy (SMT) stał się powszechny.

Lata 2000. – Fala miniaturyzacjiRozwój smartfonów, tabletów i urządzeń IoT spowodował masową produkcję pasywnych komponentów o rozmiarach 0201 i 01005.

Lata 20. XXI wieku – AI i Przemysł 4.0:Dziś SMT integrujeuczenie maszynowe, robotyka i inteligentna produkcjaw celu zapewnienia monitorowania jakości w czasie rzeczywistym i konserwacji predykcyjnej.

Podstawowe zasady montażu SMT

Podstawą SMT są trzy filary:

Projektowanie PCB do SMT– Wzory pól lutowniczych i układy pól lutowniczych muszą być zgodneSMDwymagania dotyczące pakietu.

Precyzyjne rozmieszczenie komponentów– Maszyny typu pick-and-place układają tysiące układów SMD na minutę.

Kontrolowany proces lutowania– Piece rozpływowe topią pastę lutowniczą, tworząc mocne i niezawodne połączenia.

Łącząc te kroki z inspekcją i testowaniem, producenci osiągajądokładność i spójnośćniezbędne do masowej produkcji elektroniki.

Urządzenia do montażu powierzchniowego (SMD)

Technika SMT nie istniałaby bez specjalistycznych komponentów przeznaczonych do montażu powierzchniowego:

Elementy pasywne

Rezystory(np. pakiety 0402, 0603)

Kondensatory(w montażu powierzchniowym dominują kondensatory ceramiczne wielowarstwowe)

Induktory(stosowany w obwodach RF, filtrach, zasilaczach)

Składniki aktywne

Tranzystory i diody(Pakiety SOT-23)

Układy scalone (IC)– od mikrokontrolerów do układów ASIC

Typowe obudowy układów scalonych w montażu powierzchniowym

SOIC (obwód scalony o małym obrysie)– kompaktowy, szeroko stosowany.

QFP (pakiet Quad Flat)– wyprowadzenia z każdej z czterech stron, przydatne w przypadku dużej liczby pinów.

QFN (Quad Flat No-Lead)– bezołowiowy, o doskonałych parametrach termicznych.

BGA (matryca kulkowa)– wykorzystuje kulki lutownicze; popularne w procesorach i układach FPGA.

CSP (pakiet skalowalny chipa)– niemal tej samej wielkości co sama kostka.

📌 Trend: Branża nadal zmniejsza rozmiary paczek, przesuwając się z 06:03 do01005 (0,4 × 0,2 mm)komponentów, stanowiących wyzwanie zarówno dla sprzętu, jak i dla człowieka.

Linia montażowa SMT i wyposażenie

Nowoczesne linie produkcyjne SMT są wysoce zautomatyzowane. Główny sprzęt obejmuje:

Drukarka pasty lutowniczej– Nakładanie pasty lutowniczej na pola lutownicze za pomocą szablonu.

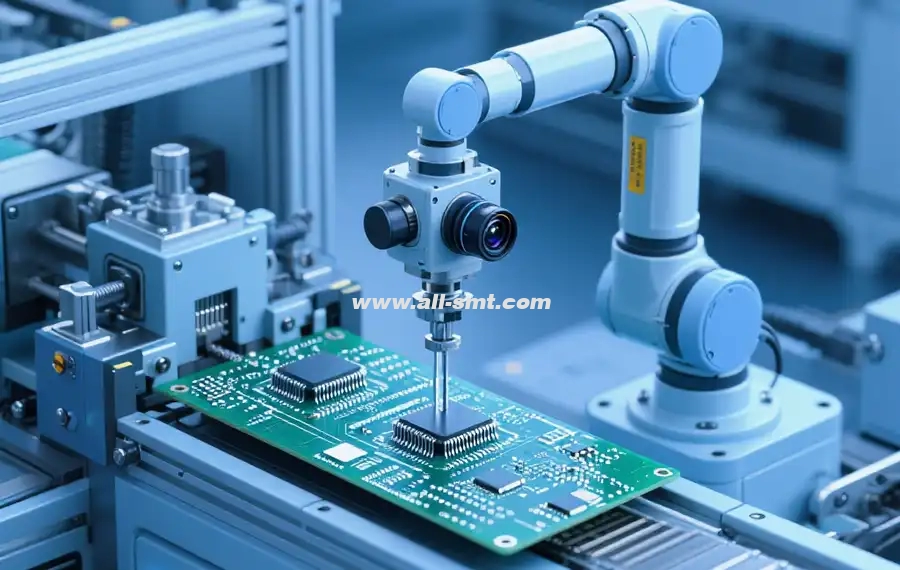

Maszyny Pick-and-Place – Szybkie roboty pobierające komponenty z podajników i umieszczające je na płytce PCB.

Wiodące marki:ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

Modele najwyższej klasy są w stanie umieścić ponad 100 000 komponentów na godzinę.

Piec rozpływowy– Podgrzewa płytkę w kontrolowanych strefach w celu stopienia pasty lutowniczej.

AOI(Automatyczna kontrola optyczna)– Sprawdzanie dokładności rozmieszczenia i jakości lutowania.

Kontrola rentgenowska– Krytyczne dla układów BGA i połączeń ukrytych.

Systemy przenośnikowe– Automatyzacja transferu między maszynami.

Stacje naprawcze– Do korygowania błędów na skomplikowanych płytkach.

Proces montażu SMT krok po kroku

1. Drukowanie pasty lutowniczej

Szablon jest dopasowywany do płytki PCB, a następnie pasta jest nakładana na pady.

Jakość i objętość pasty lutowniczej mają bezpośredni wpływ na wydajność.

2. Rozmieszczenie komponentów

Głowice typu Pick-and-Place wykorzystują dysze podciśnieniowe do pobierania komponentów.

Wymagana jest wysoka precyzja (dokładność ±0,05 mm).

3. Lutowanie rozpływowe

PCB przechodzi przez strefy:podgrzewanie, namaczanie, rozpływanie, chłodzenie.

Prawidłowy profil temperatury zapobiega powstawaniu defektów, takich jak zgrubienia nagrobkowe czy puste przestrzenie.

4. Inspekcja i testowanie

AOI wykrywa brakujące/nieprawidłowo ustawione części.

Promienie rentgenowskie umożliwiają identyfikację ukrytych wad w układach BGA.

ICT (test w obwodzie) zapewnia ciągłość elektryczną.

5. Czyszczenie i powłoka ochronna

W przypadku urządzeń elektronicznych o wysokiej niezawodności (motoryzacja, lotnictwo) płytki można czyścić i pokrywać powłokami ochronnymi.

Typowe wady SMT i ich rozwiązania

Mimo automatyzacji mogą wystąpić wady:

Nagrobkowanie– Małe rezystory lub kondensatory stoją pionowo ze względu na nierównomierne zwilżanie lutowia.

Rozwiązanie:Dostosuj objętość pasty lutowniczej i profil lutowania rozpływowego.

Mostkowanie– Lut łączy sąsiadujące pady powodując zwarcia.

Rozwiązanie:Zoptymalizuj projekt szablonu, zmniejsz objętość pasty.

Pustki– Gaz uwięziony w spoinach lutowniczych.

Rozwiązanie:Popraw skład pasty, dostosuj ogrzewanie.

Zimne połączenia– Słabe lutowanie z powodu niewystarczającego ciepła.

Rozwiązanie: Zmodyfikuj krzywą rozpływu, upewnij się, że stop jest prawidłowy.

Niewspółosiowość komponentów– Spowodowane przez wibracje lub niewłaściwe umiejscowienie.

Rozwiązanie:Popraw kalibrację typu „pick-and-place”.

Kontrola jakości w SMT

Aby zachować wysoką niezawodność, producenci wdrażają:

SPI (kontrola pasty lutowniczej)– Zapewnia właściwą grubość pasty.

AOI– Wykrywa brakujące, nieprawidłowo ustawione lub uszkodzone części.

ICT (test w obwodzie)– Sprawdza działanie obwodu.

Testowanie sondy latającej– Elastyczne testowanie prototypów.

Testowanie funkcjonalne– Symuluje wydajność końcowego użytkowania.

Zastosowania SMT w różnych branżach

Elektronika użytkowa– Smartfony, telewizory, urządzenia ubieralne.

Elektronika samochodowa– Jednostki sterujące silnika (ECU), systemy ADAS.

Automatyka przemysłowa– PLC, sterowniki silników, robotyka.

Urządzenia medyczne– Systemy endoskopowe, diagnostyka przenośna.

Lotnictwo i obronność– Awionika, systemy satelitarne.

Telekomunikacja– Stacje bazowe 5G, routery, systemy światłowodowe.

Zalety technologii montażu powierzchniowego

Duża gęstość komponentów → kompaktowe konstrukcje.

Szybsza produkcja → do 100 000 umieszczeń/godzinę.

Niższe koszty → mniej wiercenia, mniej materiału.

Większa niezawodność → mniej efektów pasożytniczych.

Skalowalność → nadaje się zarówno do prototypowania, jak i produkcji masowej.

Wyzwania i ograniczenia SMT

Wysoka początkowa inwestycja– Maszyny i piece kosztują miliony.

Trudność przeróbki– Drobne elementy trudno jest naprawić ręcznie.

Zarządzanie termiczne– Układy scalone dużej mocy wytwarzają ciepło.

Granice miniaturyzacji– Obsługa człowieka niemożliwa poniżej 01005.

Ryzyko fałszerstwa– Elementy SMD mogą być podrabiane w łańcuchach dostaw.

Przyszłość SMT

SMT ciągle się rozwija:

Sztuczna inteligencja i uczenie maszynowe– Optymalizacja rozmieszczenia i przewidywanie defektów.

Opakowania 3D i SiP– Łączenie kilku układów scalonych w jednym pakiecie.

Elastyczna i noszona elektronika– SMT na podłożach plastikowych lub tekstylnych.

Materiały przyjazne dla środowiska– Lutowanie bezołowiowe, zgodność z normą RoHS.

Integracja Przemysłu 4.0– Inteligentne fabryki korzystające z danych w czasie rzeczywistym.

Perspektywy rynkowe 2025–2035Analitycy przewidują, że globalny rynek urządzeń SMT przekroczy15 miliardów dolarówdo 2030 r. dzięki elektronice samochodowej i IoT.

Technologia montażu powierzchniowego (SMT) stanowi fundament nowoczesnego przemysłu elektronicznego. Umożliwia miniaturyzację, masową produkcję i obniża koszty, umożliwiając dzisiejszy, zaawansowany technologicznie styl życia.

Technologia SMT jest obecna wszędzie – od smartfonów i sieci 5G po elektronikę medyczną i samochodową – i będzie się nadal rozwijać wraz z nowymi technologiami, takimi jak sztuczna inteligencja, IoT i urządzenia elastyczne.

Dla inżynierów, producentów i nabywców opanowanie technologii SMT to nie tylko umiejętność — to klucz do utrzymania konkurencyjności na globalnym rynku elektroniki.

Często zadawane pytania

-

Czym jest technologia montażu powierzchniowego (SMT)?

Technologia montażu powierzchniowego (SMT) to metoda montażu PCB polegająca na lutowaniu elementów montowanych powierzchniowo (SMD) bezpośrednio do pól lutowniczych na płytce, co umożliwia wysoką gęstość upakowania komponentów, mniejsze wymiary i zautomatyzowaną, szybką produkcję. W porównaniu z technologią montażu przewlekanego (THT), SMT redukuje konieczność wiercenia otworów, poprawia integralność sygnału i obniża koszt jednostkowy produkcji masowej.

-

Jak krok po kroku wygląda montaż SMT?

Proces SMT obejmuje nadruk pasty lutowniczej (szablon + SPI), montaż elementów SMD metodą pick-and-place, lutowanie rozpływowe (podgrzewanie wstępne/wygrzewanie/rozpływowe/studzenie) oraz inspekcję (AOI/rentgenowska) i testy funkcjonalne/ICT. Prawidłowe zaprojektowanie padów DFM, kontrola objętości pasty i dostrojenie profilu zapewniają wydajność już przy pierwszym przejściu.

-

SMT czy THT: co wybrać?

Stosuj technologię SMT dla miniaturyzacji, szybkości i opłacalności; wybieraj THT tam, gdzie liczy się wytrzymałość mechaniczna (złącza, elementy o wysokim naprężeniu, duże elementy pasywne). Wiele projektów wykorzystuje technologię mieszaną: SMT dla większości komponentów, a THT dla złączy o dużym natężeniu prądu.