Ytmonteringsteknik (SMT)är den dominerande metoden för att montera elektroniska komponenter direkt på ytan av kretskort (PCB). Istället för att föra in långa ledningar genom borrade hål som i hålmonteringsteknik (THT), använder SMT platta, kompakta komponenter som kallasytmonterade enheter (SMD)som är lödda till plattor på kretskortets yta.

Denna innovation har möjliggjortmindre, lättare och snabbare elektronikFrån smartphones och bärbara datorer till fordonsstyrsystem och medicinsk utrustning, förlitar sig nästan alla moderna enheter på ytmonterad materialmontering (SMT) för sin produktion. Dess fördelar inkluderar:

Hög komponentdensitet(miniatyrisering av kretsar)

Snabbare produktionshastighetermed automatisering

Lägre tillverkningskostnadper styck

Förbättrad tillförlitlighetgenom minskade parasitiska effekter

Enkelt uttryckt:Utan SMT skulle modern elektronik som vi känner den inte existera.

Historien om ytmonteringsteknik

SMT uppstod inte över en natt. Dess utveckling är nära kopplad till elektronikens snabba tillväxt:

1960-talet – Ursprunget inom flyg- och rymdindustrinTidiga experiment i USA och Japan visade att ytmontering kunde minska vikt och storlek – avgörande för satelliter och försvarssystem.

1970-talet – Industriell användningFöretag som IBM och Philips började använda SMT för högdensitetsberäkningstillämpningar.

1980-talet – KonsumentelektronikboomenJapanska företag som Sony och Panasonic var pionjärer inom SMT (smidig montering av ytbehandling) i konsumentprodukter, vilket gjorde att Walkman-kameror, videokameror och tidiga mobiltelefoner krympte dramatiskt.

1990-talet – StandardiseringKomponentkapsling (SOIC, QFP, BGA) blev globalt standardiserad, vilket gjorde SMT till mainstream.

2000-talet – MiniatyriseringsvågUppkomsten av smartphones, surfplattor och IoT-enheter drev passiva komponenter i 0201- och 01005-storlek till massproduktion.

2020-talet – AI och Industri 4.0Idag integrerar SMTmaskininlärning, robotik och smart tillverkningför att uppnå kvalitetsövervakning i realtid och prediktivt underhåll.

Kärnprinciper för SMT-montering

I grund och botten vilar SMT på tre pelare:

Kretskortsdesign för SMT– Landmönster och lödplattors layouter måste matchaSMDpaketkrav.

Exakt komponentplacering– Pick-and-place-maskiner positionerar tusentals SMD-skivor per minut.

Kontrollerad lödningsprocess– Reflow-ugnar smälter lödpasta för att skapa starka och pålitliga fogar.

Genom att kombinera dessa steg med inspektion och testning uppnår tillverkarnanoggrannhet och konsekvenskrävs för massproduktion av elektronik.

Ytmonterade enheter (SMD)

SMT skulle inte existera utan specialkomponenter avsedda för ytmontering:

Passiva komponenter

Motstånd(t.ex. 0402-, 0603-paket)

Kondensatorer(keramiska flerskiktskondensatorer dominerar SMT)

Induktorer(används i RF-kretsar, filter, strömförsörjning)

Aktiva komponenter

Transistorer och dioder(SOT-23-paket)

Integrerade kretsar (IC)– från mikrokontroller till ASIC:er

Vanliga IC-paket i SMT

SOIC (Small Outline Integrated Circuit)– kompakt, flitigt använd.

QFP (Quad Flat-paket)– stift på alla fyra sidor, bra för många stift.

QFN (Quad Flat No-Bly)– blyfri, utmärkt termisk prestanda.

BGA (Ball Grid Array)– använder lödkulor; populärt för processorer och FPGA:er.

CSP (Chip Scale Package)– nästan samma storlek som själva tärningen.

📌 Trend: Branschen fortsätter att krympa förpackningsstorlekarna och går från 0603 till01005 (0,4 × 0,2 mm)komponenter, vilket utmanar både utrustning och mänsklig hantering.

SMT-monteringslinje och utrustning

Moderna SMT-produktionslinjer är i hög grad automatiserade. Den huvudsakliga utrustningen inkluderar:

Lödpasteskrivare– Applicerar lödpasta på plattorna med hjälp av en stencil.

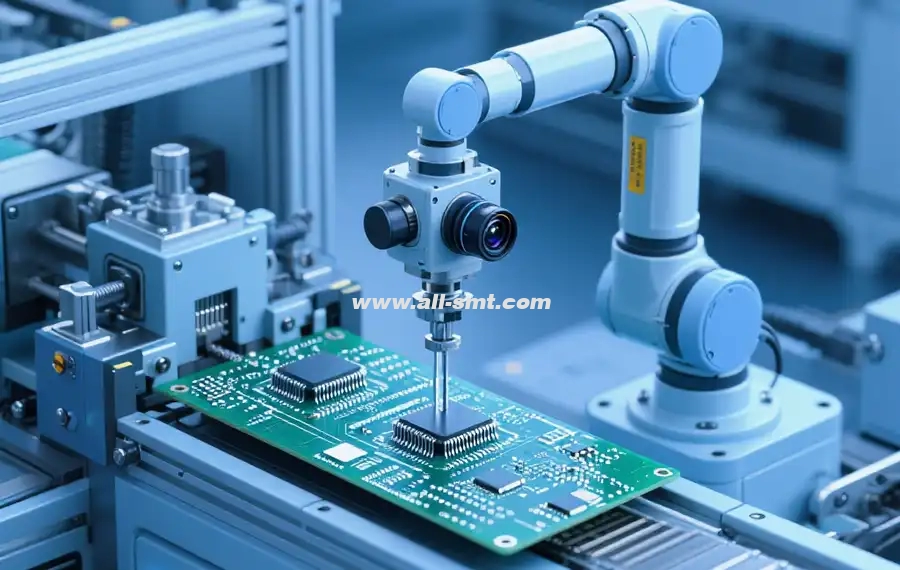

Pick-and-Place-maskiner – Höghastighetsrobotar som plockar komponenter från matare och placerar dem på kretskortet.

Ledande varumärken:ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

High-end-modeller placerar över 100 000 komponenter per timme.

Reflow-ugn– Värmer upp kortet i kontrollerade zoner för att smälta lödpastan.

AOI(Automatiserad optisk inspektion)– Kontrollerar placeringsnoggrannhet och lödkvalitet.

Röntgeninspektion– Avgörande för BGA och dolda skarvar.

Transportbandssystem– Automatisera överföring mellan maskiner.

Omarbetningsstationer– För att korrigera fel på komplexa brädor.

SMT-monteringsprocess steg för steg

1. Utskrift av lödpasta

En stencil justeras med kretskortet och pasta appliceras på dynorna.

Kvaliteten på lödpastans volym påverkar direkt utbytet.

2. Komponentplacering

Pick-and-place-huvuden använder vakuummunstycken för att plocka upp komponenter.

Hög precision krävs (±0,05 mm noggrannhet).

3. Reflow-lödning

Kretskortet passerar genom zoner:förvärmning, blötläggning, återflöde, kylning.

Korrekta temperaturprofiler förhindrar defekter som tombstoning eller håligheter.

4. Inspektion och provning

AOI upptäcker saknade/feljusterade delar.

Röntgen identifierar dolda defekter i BGA-enheter.

ICT (In-Circuit Test) säkerställer elektrisk kontinuitet.

5. Rengöring och konform beläggning

För elektronik med hög tillförlitlighet (fordon, flyg- och rymdindustrin) kan kort rengöras och beläggas för skydd.

Vanliga SMT-fel och lösningar

Trots automatisering kan fel uppstå:

Gravstening– Små motstånd eller kondensatorer står upprätt på grund av ojämn lödning.

LösningJustera lödpastas volym och omsmältningsprofil.

Överbryggning– Lödtråd sammankopplar intilliggande poler, vilket orsakar kortslutningar.

LösningOptimera stencildesignen, minska pastavolymen.

Tomrum– Instängd gas inuti lödfogar.

LösningFörbättra pastaformuleringen, justera uppvärmningen.

Kalla fogar– Svag lödning på grund av otillräcklig värme.

LösningModifiera omsmältningskurvan, säkerställ korrekt legering.

Komponentfeljustering– Orsakas av vibrationer eller felaktig placering.

LösningFörbättra pick-and-place-kalibreringen.

Kvalitetskontroll inom SMT

För att upprätthålla hög tillförlitlighet implementerar tillverkare:

SPI (Lödpastainspektion)– Säkerställer rätt pastatjocklek.

AOI– Upptäcker saknade, feljusterade eller tombstone-förvrängda delar.

ICT (kretsbunden testning)– Verifierar kretsens funktion.

Flygande sondtestning– Flexibel testning av prototyper.

Funktionell testning– Simulerar slutanvändningsprestanda.

Tillämpningar av SMT inom olika branscher

Konsumentelektronik– Smartphones, TV-apparater, bärbara enheter.

Bilelektronik– Motorstyrenheter (ECU), ADAS-system.

Industriell automation– PLC:er, motordrivare, robotik.

Medicinsk utrustning– Endoskopisystem, bärbar diagnostik.

Flyg- och försvarsindustrin– Avionik, satellitsystem.

Telekommunikation– 5G-basstationer, routrar, fiberoptiska system.

Fördelar med ytmonteringsteknik

Hög komponenttäthet → kompakta konstruktioner.

Snabbare produktion → upp till 100 000 placeringar/timme.

Lägre kostnad → mindre borrning, mindre material.

Högre tillförlitlighet → färre parasitiska effekter.

Skalbarhet → lämplig för både prototypframställning och massproduktion.

Utmaningar och begränsningar med SMT

Hög initial investering– Maskiner och ugnar kostar miljoner.

Omarbetningssvårigheter– Små komponenter är svåra att reparera manuellt.

Termisk hantering– Högeffekts-IC:er genererar värme.

Miniatyriseringsgränser– Mänsklig hantering omöjlig under 01005.

Risk för förfalskning– SMD-komponenter kan förfalskas i leveranskedjor.

SMT:s framtid

SMT fortsätter att utvecklas:

AI och maskininlärning– Optimera placering och defektprediktion.

3D-förpackning och SiP– Kombinera flera chips i ett paket.

Flexibel och bärbar elektronik– SMT på plast- eller textilsubstrat.

Miljövänliga material– Blyfri lödning, RoHS-överensstämmelse.

Industri 4.0-integration– Smarta fabriker med realtidsdata.

Marknadsutsikter 2025–2035Analytiker förutspår att den globala marknaden för SMT-utrustning kommer att överstiga15 miljarder USDår 2030, drivet av fordonselektronik och IoT.

Ytmonteringsteknik (SMT) är grunden för den moderna elektronikindustrin. Den möjliggör miniatyrisering, massproduktion och kostnadseffektivitet, vilket gör dagens högteknologiska livsstil möjlig.

Från smartphones och 5G-nätverk till medicinsk och fordonselektronik finns SMT överallt – och den kommer att fortsätta att utvecklas tillsammans med nya tekniker som AI, IoT och flexibla enheter.

För ingenjörer, tillverkare och köpare är det inte bara en färdighet att behärska SMT – det är nyckeln till att förbli konkurrenskraftig på den globala elektronikmarknaden.

FAQ

-

Vad är ytmonteringsteknik (SMT)?

Ytmonteringsteknik (SMT) är en kretskortsmonteringsmetod som löder ytmonterade enheter (SMD) direkt på plattor på kortet, vilket möjliggör hög komponentdensitet, mindre formfaktorer och automatiserad höghastighetsproduktion. Jämfört med hålmonteringsteknik (THT) minskar SMT borrning, förbättrar signalintegriteten och sänker enhetskostnaden för masstillverkning.

-

Hur fungerar SMT-montering steg för steg?

SMT-processen inkluderar lödpastautskrift (stencil + SPI), pick-and-place av SMD-skivor, reflow-lödning (förvärmning/blötläggning/reflow/kylning) och inspektion (AOI/röntgen) plus funktionell/IKT-testning. Korrekt design av DFM-dynor, kontroll av pastavolym och profiljustering driver utbytet vid första genomgången.

-

SMT vs THT: vilken ska jag välja?

Använd SMT för miniatyrisering, hastighet och kostnadseffektivitet; välj THT där mekanisk robusthet är viktig (kontakter, högbelastade delar, stora passiva komponenter). Många konstruktioner använder blandad teknik: SMT för de flesta komponenter och THT för kontakter med hög eller hög strömstyrka.