表面実装技術 (SMT)プリント基板(PCB)の表面に直接電子部品を実装する主な方法です。スルーホール技術(THT)のように長いリード線をドリルで穴に通す代わりに、SMTでは、表面実装デバイス(SMD)PCB 表面のパッドに半田付けされます。

この革新により、より小型、軽量、高速な電子機器スマートフォンやノートパソコンから自動車制御システムや医療機器まで、ほぼすべての最新デバイスはSMTによる製造に依存しています。SMTの利点には以下が含まれます。

高い部品密度(回路の小型化)

生産速度の向上自動化

製造コストの低減単位あたり

信頼性の向上寄生効果の軽減を通じて

簡単に言うと:SMTがなければ、私たちが知っている現代の電子機器は存在しなかったでしょう。

表面実装技術の歴史

SMTは一夜にして登場したわけではありません。その進化は、エレクトロニクスの急速な発展と密接に結びついています。

1960年代 – 航空宇宙と軍事分野への進出米国と日本での初期の実験では、表面実装によって重量とサイズを削減できることが示されました。これは衛星や防衛システムにとって非常に重要です。

1970年代 – 産業界への導入IBM や Philips などの企業は、高密度コンピューティング アプリケーションに SMT を採用し始めました。

1980年代 – 家電ブームソニーやパナソニックなどの日本企業は、消費者向け製品における SMT の先駆者となり、ウォークマン、ビデオカメラ、初期の携帯電話の大幅な小型化を実現しました。

1990年代 – 標準化:部品パッケージ(SOIC、QFP、BGA)が世界的に標準化され、SMTが主流になりました。

2000年代 – 小型化の波スマートフォン、タブレット、IoT デバイスの普及により、0201 および 01005 サイズの受動部品が大量生産されるようになりました。

2020年代 – AIとインダストリー4.0: 現在、SMTは機械学習、ロボット工学、スマート製造リアルタイムの品質監視と予測保守を実現します。

SMTアセンブリの基本原則

SMT は、基本的に次の 3 つの柱に依存しています。

SMT向けPCB設計– ランドパターンとはんだパッドのレイアウトが一致している必要がある表面実装パッケージの要件。

正確な部品配置– ピックアンドプレース マシンは 1 分間に数千個の SMD を配置します。

制御されたはんだ付けプロセス– リフロー炉ははんだペーストを溶かして、強力で信頼性の高い接合部を形成します。

これらの手順と検査および試験を組み合わせることで、メーカーは正確性と一貫性電子機器の大量生産に必要です。

表面実装デバイス(SMD)

SMT は表面実装用に設計された特殊なコンポーネントがなければ存在しません。

受動部品

抵抗器(例:0402、0603 パッケージ)

コンデンサ(セラミック多層コンデンサがSMTを支配している)

インダクタ(RF回路、フィルタ、電源に使用)

有効成分

トランジスタとダイオード(SOT-23パッケージ)

集積回路(IC)– マイクロコントローラからASICまで

SMTにおける一般的なICパッケージ

SOIC(スモールアウトライン集積回路)– コンパクトで、幅広く使用されています。

QFP(クアッドフラットパッケージ)– 4 つの側面すべてにリードがあり、ピン数が多い場合に適しています。

QFN(クアッドフラットノーリード)– 鉛フリー、優れた熱性能。

BGA(ボールグリッドアレイ)– はんだボールを使用します。プロセッサや FPGA で人気があります。

CSP(チップスケールパッケージ)– ダイ自体とほぼ同じサイズです。

📌 トレンド: 業界ではパッケージサイズの縮小が続いており、0603から01005 (0.4 × 0.2 mm)コンポーネントは、機器と人間の両方の取り扱いに課題をもたらします。

SMT組立ラインと設備

現代のSMT生産ラインは高度に自動化されています。主な設備は以下のとおりです。

ペースト印刷機– ステンシルを使用してパッドの上にはんだペーストを塗布します。

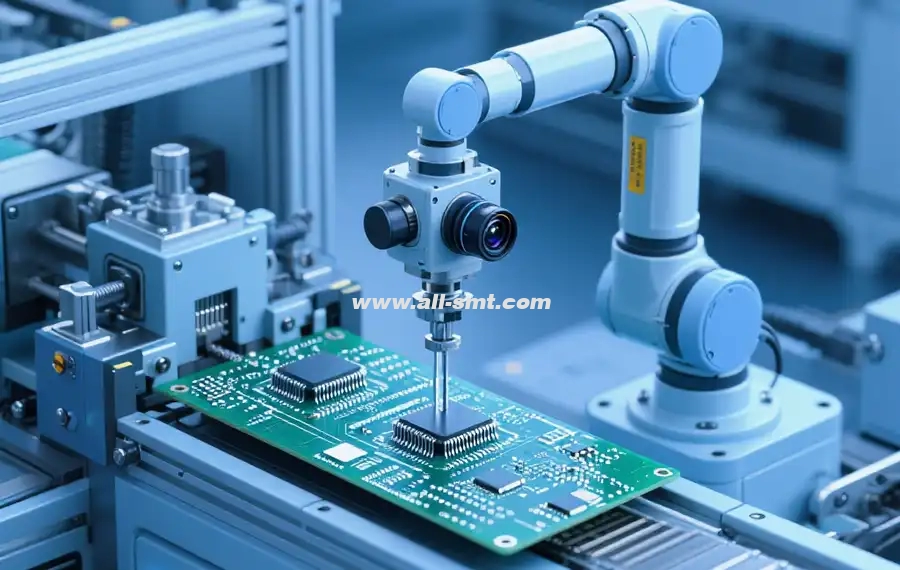

ピックアンドプレースマシン – フィーダーから部品をピックアップし、PCB に配置する高速ロボット。

主要ブランド:ASM(シーメンス)、富士、パナソニック、ヤマハ、JUKI、サムスン.

ハイエンドモデルでは、1 時間あたり 100,000 個を超える部品を配置します。

リフロー炉– 制御されたゾーンで基板を加熱し、はんだペーストを溶かします。

あおい(自動光学検査)– 配置精度とはんだ品質をチェックします。

X線検査– BGA および隠れたジョイントにとって重要です。

コンベアシステム– マシン間の転送を自動化します。

リワークステーション– 複雑なボード上のエラーを修正します。

SMT組み立てプロセスのステップバイステップ

1. はんだペースト印刷

ステンシルを PCB に合わせて、ペーストをパッドの上に塗布します。

はんだペーストの量の品質は、歩留まりに直接影響します。

2. 部品の配置

ピックアンドプレース ヘッドは真空ノズルを使用してコンポーネントをピックアップします。

高精度が要求されます(精度±0.05mm)。

3. リフローはんだ付け

PCB は次のゾーンを通過します。予熱、ソーク、リフロー、冷却.

正しい温度プロファイルにより、トゥームストーン現象やボイドなどの欠陥を防止できます。

4. 検査とテスト

AOI は、欠落した部品や位置がずれた部品を検出します。

X 線により BGA 内の隠れた欠陥を特定します。

ICT (インサーキットテスト) により電気の連続性を保証します。

5. 洗浄とコンフォーマルコーティング

高信頼性電子機器(自動車、航空宇宙)の場合、保護のために基板を洗浄およびコーティングすることがあります。

一般的なSMT欠陥とその解決策

自動化にもかかわらず、欠陥が発生する可能性があります。

墓石– はんだの濡れが不均一なため、小さな抵抗器やコンデンサが直立してしまいます。

解決:はんだペーストの量とリフロープロファイルを調整します。

ブリッジング– はんだが隣接するパッドを接続し、ショートを引き起こします。

解決: ステンシル設計を最適化し、ペーストの量を減らします。

ボイド– はんだ接合部内に閉じ込められたガス。

解決:ペーストの配合を改善し、加熱を調整します。

コールドジョイント– 熱不足によるはんだ付けの弱さ。

解決: リフロー曲線を修正し、正しい合金であることを確認します。

コンポーネントのずれ– 振動または不適切な配置が原因です。

解決: ピックアンドプレースのキャリブレーションを改善します。

SMTにおける品質管理

高い信頼性を維持するために、メーカーは以下を実装します。

SPI(はんだペースト検査)– ペーストの厚さが適切であることを確認します。

あおい– 欠落、位置ずれ、または廃棄された部品を検出します。

ICT(インサーキットテスト)– 回路機能を検証します。

フライングプローブテスト– プロトタイプの柔軟なテスト。

機能テスト– 最終使用時のパフォーマンスをシミュレートします。

業界をまたぐSMTの応用

家電– スマートフォン、テレビ、ウェアラブル。

自動車用電子機器– エンジン制御ユニット (ECU)、ADAS システム。

産業オートメーション– PLC、モーター ドライバー、ロボット工学。

医療機器– 内視鏡システム、ポータブル診断装置。

航空宇宙および防衛– 航空電子機器、衛星システム。

通信– 5G基地局、ルーター、光ファイバーシステム。

表面実装技術の利点

高い部品密度 → コンパクトな設計。

生産速度の向上 → 最大 100,000 配置/時間。

コストの削減 → 掘削の削減、材料の削減。

信頼性の向上 → 寄生効果の減少。

スケーラビリティ → 試作・量産の両方に適しています。

SMTの課題と限界

初期投資額が高い– 機械やオーブンは数百万ドルかかります。

やり直しの難しさ– 小さなコンポーネントを手動で修理するのは困難です。

熱管理– 高出力 IC は熱を発生します。

小型化の限界– 01005 未満では人間による処理は不可能です。

偽造リスク– SMD コンポーネントはサプライ チェーン内で偽造される可能性があります。

SMTの未来

SMT は進化し続けています:

AIと機械学習– 配置と欠陥予測を最適化します。

3DパッケージングとSiP– 複数のチップを 1 つのパッケージに統合します。

フレキシブル&ウェアラブルエレクトロニクス– プラスチックまたは繊維基板上の SMT。

環境に優しい素材– 鉛フリーはんだ、RoHS準拠。

インダストリー4.0の統合– リアルタイムデータを備えたスマートファクトリー。

市場展望2025~2035アナリストは、世界のSMT装置市場が150億ドル2030年までに自動車エレクトロニクスとIoTが牽引する。

表面実装技術(SMT)は、現代のエレクトロニクス産業の基盤です。小型化、大量生産、そしてコスト効率の向上を可能にし、今日のハイテクライフスタイルを可能にしています。

スマートフォンや 5G ネットワークから医療や自動車の電子機器まで、SMT はあらゆる場所に存在し、AI、IoT、フレキシブル デバイスなどの新しいテクノロジーとともに進化し続けます。

エンジニア、メーカー、バイヤーにとって、SMT を習得することは単なるスキルではなく、世界のエレクトロニクス市場で競争力を維持するための鍵となります。

FAQ

-

表面実装技術 (SMT) とは何ですか?

表面実装技術(SMT)は、表面実装デバイス(SMD)を基板上のパッドに直接はんだ付けするPCB組み立て方法であり、部品密度の向上、フォームファクタの小型化、自動化による高速生産を可能にします。スルーホール技術(THT)と比較して、SMTは穴あけ加工の削減、信号品質の向上、そして大量生産における単価の低減を実現します。

-

SMT アセンブリは段階的にどのように機能しますか?

SMTプロセスには、はんだペースト印刷(ステンシル+SPI)、SMDのピックアンドプレース、リフローはんだ付け(予熱/ソーク/リフロー/冷却)、検査(AOI/X線)、そして機能試験/ICT試験が含まれます。適切なDFMパッド設計、ペースト量制御、そしてプロファイル調整が、ファーストパス歩留まりの向上につながります。

-

SMT と THT: どちらを選択すべきでしょうか?

小型化、高速化、コスト効率にはSMTを採用し、機械的な堅牢性が重要となる場合(コネクタ、高負荷部品、大型受動部品など)にはTHTを選択します。多くの設計では、ほとんどのコンポーネントにSMTを使用し、重量級または高電流コネクタにはTHTという混合技術が採用されています。